The difference between a seal that lasts 12 months and one that runs for 3+ years often comes down to selection. High-pressure applications above 200 PSIG demand specific technical criteria that many plant managers overlook. Get them right, and you’ll dramatically cut maintenance costs. Get them wrong, and you’re looking at frequent repairs, safety risks, and lost production.

To select a mechanical seal for a high-pressure pump, you need to evaluate five critical factors: operating pressure and temperature, process fluid properties, seal configuration (balanced vs. unbalanced, single vs. dual), face material compatibility, and the appropriate API flush plan.

Why Does High Pressure Demand Special Seal Considerations?

High-pressure pumping creates hydraulic forces that can destroy seals designed for standard service.

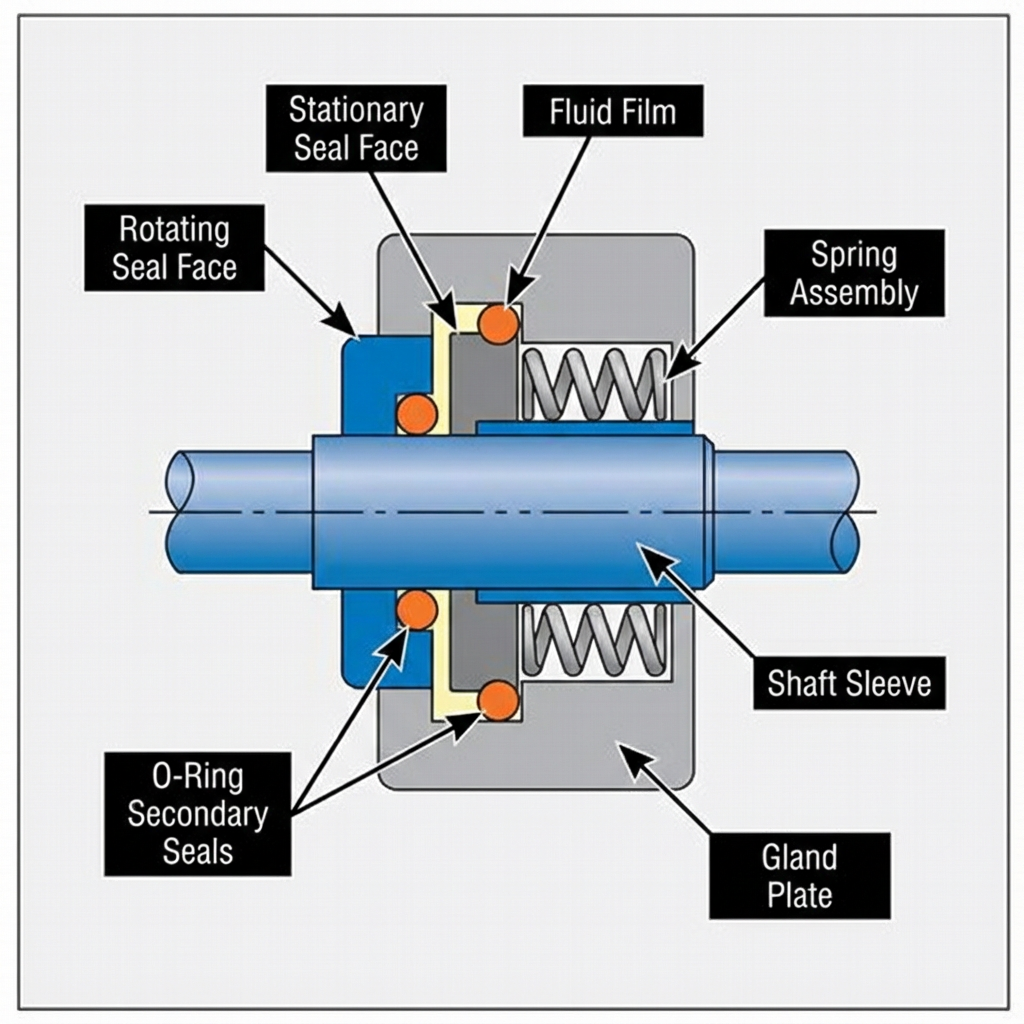

A mechanical seal works by maintaining contact between two precision-lapped faces—one rotating with the shaft, one stationary in the housing. The fluid pressure pushes these faces together.

At low pressures, this works fine. But crank up the pressure past 200 PSIG, and physics starts working against you.

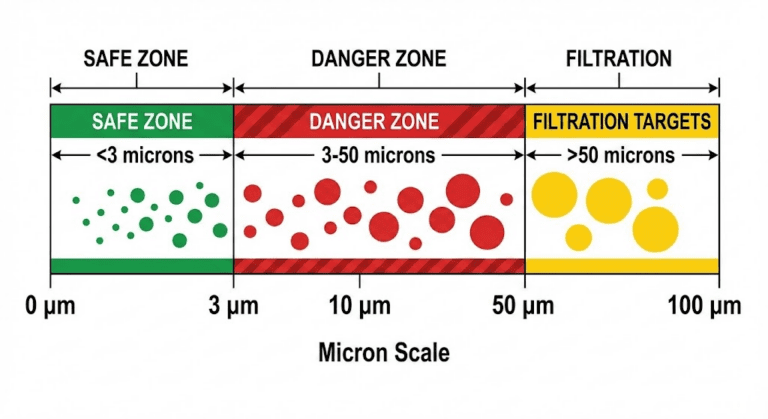

The hydraulic force pushing the faces together increases proportionally with pressure. More force means more friction. More friction means more heat. And excessive heat is what kills mechanical seals.

An unbalanced seal at 500 PSIG experiences crushing loads on its faces. The seal overheats, the lubricating film between the faces breaks down, and you get rapid wear or catastrophic failure. I’ve seen unbalanced seals in high-pressure service fail within weeks.

The 200 PSIG threshold is your dividing line. Below it, standard unbalanced seals work well. Above it, you need balanced designs specifically engineered to handle the hydraulic forces.

What Are the Key Selection Criteria for High-Pressure Mechanical Seals?

Selecting the right seal starts with matching it to your actual operating conditions—not just the design point, but the full range of pressures, temperatures, and fluid properties your pump will see.

How Do Operating Conditions Determine Seal Type?

Your operating pressure dictates the seal design category. Here’s the breakdown:

| Rango de Presión | Recommended Seal Type | Typical Applications |

|---|---|---|

| Below 200 PSIG | Unbalanced single seal | Cooling water, general service |

| 200-500 PSIG | Balanced single seal | Process pumps, moderate duty |

| 500-1,500 PSIG | Balanced dual seal | Boiler feed, high-pressure process |

| Above 1,500 PSIG | Dual-stage with pressure breakdown | Pipeline pumps, critical applications |

What Is the Difference Between Balanced and Unbalanced Seals?

The hydraulic balance ratio is what separates high-pressure seals from standard ones. Think of it like load distribution.

In an unbalanced seal, the full fluid pressure acts on the seal face area. More pressure means proportionally more closing force. At high pressures, this force becomes excessive—generating heat, accelerating wear, and potentially distorting the faces.

A balanced seal uses clever geometry to reduce the effective area exposed to pressure. The faces experience only a fraction of the hydraulic load, regardless of system pressure. This means less friction, less heat, and longer life.

Here’s a practical comparison: cooling water systems typically operate at 50-150 PSIG. Unbalanced seals work fine there. But high-pressure boiler feed pumps at 500+ PSIG absolutely require balanced designs.

Which Seal Configuration Should You Choose for High-Pressure Service?

Beyond balanced vs. unbalanced, you need to decide between single and dual seal arrangements.

When Is a Single Seal Sufficient?

A well-designed balanced single seal handles many high-pressure applications effectively.

Single seals work when the process fluid provides adequate lubrication, isn’t hazardous or environmentally sensitive, and when some minor leakage (typically measured in drops per hour) is acceptable. Most industrial water services, clean oil applications, and non-hazardous chemical processes fall into this category.

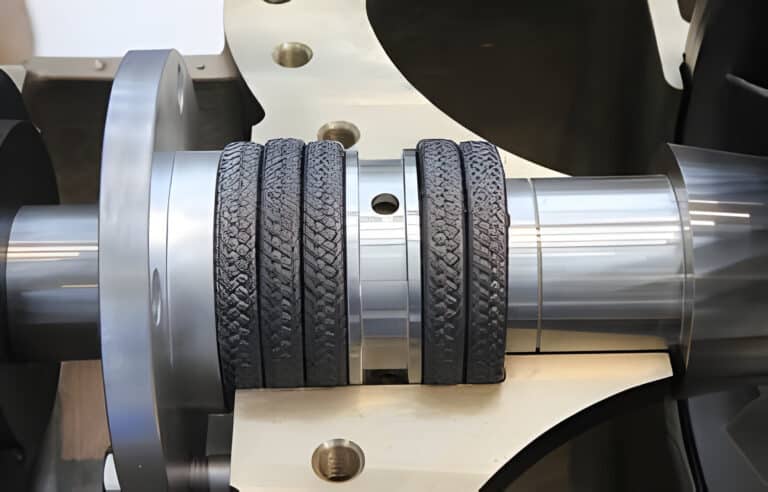

The key to single seal success in high-pressure service is the throttle bushing (also called a throat bush). This component sits behind the seal and creates a restriction between the pump chamber and the seal area. By controlling flow, it reduces the pressure the seal faces actually see.

When Should You Specify Dual Mechanical Seals?

Dual seals become necessary when single seals can’t meet safety or reliability requirements. You should specify dual seals when:

- The process fluid is hazardous, toxic, or flammable—leakage creates safety risks

- Zero emissions are required for environmental compliance

- Seal chamber pressure exceeds 500 PSIG consistently

- The process fluid has poor lubricity and needs barrier fluid for face cooling

- Extreme reliability is essential—unplanned downtime isn’t acceptable

Dual seals use a barrier or buffer fluid between two seal sets. This fluid provides lubrication, cooling, and a secondary containment layer. If the inboard seal fails, the barrier fluid prevents process release while the outboard seal maintains containment.

What Are the Dual Seal Arrangement Options?

Dual seals come in three main arrangements, each suited to different conditions.

Back-to-back arrangement places the seals facing opposite directions. This works with pressurized barrier fluid at higher pressure than the process. It’s the standard choice for high-pressure applications where you want maximum protection. The barrier pressure actively prevents process fluid from reaching the inboard seal faces.

Face-to-face arrangement has both seals facing inward. This uses buffer fluid at lower pressure than the process. It’s suitable when you want to contain process fluid and provide a safety backup, but don’t need the added complexity of pressurized barrier systems.

Tandem arrangement stacks both seals facing the same direction. This creates staged pressure reduction—the inboard seal handles most of the pressure, while the outboard seal provides backup containment. It’s used when pressurized barrier systems aren’t practical.

For high-pressure service above 500 PSIG, back-to-back with pressurized barrier is the most common and reliable choice.

How Do You Select the Right Face Materials?

What Are the Primary Face Material Options?

Tres materiales dominan las aplicaciones de sellos mecánicos de alta presión:

| Rendimiento en Alta Temperatura | Dureza | Mejor para | Limitaciones |

|---|---|---|---|

| Carburo de Silicio (SiC) | 9.5 Mohs (cercano al diamante) | Fluidos abrasivos, temperaturas altas hasta 1400°C (2550°F) | Más frágil, costo más elevado |

| Carburo de Tungsteno (WC) | Extremadamente alta | Alta presión, condiciones de impacto/golpe | Susceptible a la lixiviación por amoníaco |

| Grafito de Carbono | Blando, autolubricante | Servicio general, usado en conjunto con materiales más duros | No puede manejar medios abrasivos |

¿Cómo se deben emparejar los materiales de las caras del sello?

Los mejores emparejamientos de caras de sello equilibran dureza, conductividad térmica y características de desgaste.

Carburo de silicio + Carbono es el emparejamiento tribológicamente más efectivo. La cara dura de SiC resiste el desgaste, mientras que el carbono más blando se adapta a imperfecciones menores y proporciona autolubricación. Esta combinación maneja bien la mayoría de las aplicaciones industriales de alta presión.

Carburo de tungsteno + Carbono es preferido cuando las exigencias físicas son extremas. La cara de WC resiste la distorsión bajo alta presión mejor que el SiC, lo que la hace ideal para servicio de muy alta presión con fluidos limpios.

Carburo de silicio + Carburo de silicio es necesario cuando hay sólidos abrasivos presentes. El emparejamiento duro con duro resiste el daño por partículas que destruiría rápidamente una cara de carbono. Es la única opción para servicio con lodos o partículas pesadas.

Adapte su emparejamiento a sus condiciones reales. Una planta química que bombea ácido limpio necesita materiales diferentes que una bomba de desagüe de mina que maneja lodos.

¿Qué materiales de sello secundario funcionan para aplicaciones de alta presión?

Las juntas tóricas y los elastómeros son los elementos de sellado secundarios del sello. Previenen caminos de fuga alrededor de las caras primarias y deben resistir sus condiciones de proceso.

Las opciones comunes de elastómeros incluyen:

- EPDM: Bueno para agua, vapor y muchos productos químicos. Deficiente con hidrocarburos.

- Vitón (FKM): Excelente para aceites e hidrocarburos. Maneja temperaturas más altas que el EPDM.

- PTFE: La compatibilidad química más amplia. Maneja extremos, pero requiere diseños especiales debido a la falta de elasticidad.

- Kalrez (FFKM): Material premium para los requisitos químicos y de temperatura más exigentes.

Los límites de temperatura importan enormemente. El NBR (nitrilo) en un entorno de 150°C se endurece y agrieta rápidamente. Verifique siempre su elección de elastómero con las temperaturas operativas reales, incluidas las condiciones de arranque y de perturbación.

Los componentes metálicos (muelles, retenedores y partes de la carcasa) necesitan una atención similar. El acero inoxidable 316 estándar maneja la mayoría de las aplicaciones industriales. Los productos químicos agresivos requieren aleaciones especiales como Alloy 20 o Hastelloy.

¿Qué Plan de Lavado API necesita para servicio de alta presión?

En aplicaciones de sellos dobles de alta presión, el fluido de barrera proporciona lubricación y enfriamiento para las caras del sello, mantiene el diferencial de presión a través de los sellos y crea un amortiguador de seguridad entre el proceso y la atmósfera.

¿Cómo se elige entre el Plan 53 y el Plan 54?

Los Planes 53 y 54 son los caballos de batalla para aplicaciones de sellos dobles de alta presión. Ambos proporcionan fluido de barrera presurizado, pero funcionan de manera diferente.

| Criterio | Plan 53A/B/C | Plan 54 |

|---|---|---|

| Presión de Barrera | Hasta 10.3 bar (150 psi) estándar; mayor con modificaciones | 6.9-69+ bar (100-1,000+ psi) |

| Tipo de Sistema | Depósito autónomo | Bomba externa o sistema central |

| Eliminación de Calor | Capacidad limitada | Superior (caudales más altos) |

| Complejidad | Más simple | Más complejo |

| Costo Inicial | Más bajo | Más alto |

| Requisitos de Ubicación | Debe estar cerca de la bomba | Puede ser remoto |

| Múltiples Sellos | Un sistema por sello | Puede servir a múltiples sellos |

El Plan 53 uses a self-contained reservoir pressurized with nitrogen. The seal’s internal pumping ring circulates barrier fluid through the reservoir. It’s simpler and cheaper—the right choice for most applications where barrier pressure requirements stay under 150 psi.

El Plan 53B utiliza un acumulador de vejiga cargado con gas que mantiene la presión sin contacto directo gas-líquido. Es una solución inteligente que se ha vuelto bastante popular.

Plan 54 Utiliza una bomba y un depósito externos para hacer circular fluido de barrera presurizado. La bomba externa proporciona mayores caudales, mejor eliminación de calor y presión constante, independientemente de las fugas del sello. Cuando las presiones de barrera superan las 200 psi, normalmente se requiere el Plan 54.

El Plan 54 también es preferible cuando las cargas térmicas son altas, múltiples sellos necesitan soporte de un sistema central, o la velocidad del eje limita la capacidad del anillo de bombeo interno.

¿El plan presurizado más confiable para sellos dobles? El Plan 54, cuando se mantiene adecuadamente. La bomba externa y los sistemas de monitoreo proporcionan un mejor control que las opciones autónomas.

Tomar la Decisión Correcta

Involucre a los fabricantes de sellos desde las primeras etapas del proceso de diseño. Proporcione datos operativos completos, incluidas las condiciones fuera de diseño. Especifique el cumplimiento de la norma API 682 para aplicaciones críticas. Y presupueste un soporte adecuado del plan de lavado: no es el lugar para recortar costos.

El sello mecánico a menudo se considera el eslabón más débil de una bomba. Pero con una selección adecuada, no tiene por qué serlo. Acierte en los fundamentos y sus bombas de alta presión funcionarán de manera confiable año tras año.