L'efficacité énergétique dans le choix des joints est essentielle pour optimiser les processus industriels et réduire les coûts d'exploitation. Les principaux éléments à prendre en compte sont le type de joint (joints mécaniques ou garnitures de compression), les conditions de fonctionnement, les systèmes de support des joints et les pratiques de maintenance.

En évaluant soigneusement ces facteurs et en mettant en œuvre des stratégies telles qu’une sélection appropriée des joints, des systèmes de support optimisés et une maintenance prédictive, les entreprises peuvent améliorer considérablement l’efficacité énergétique de leurs solutions d’étanchéité.

Types de joints et leur impact sur l'efficacité énergétique

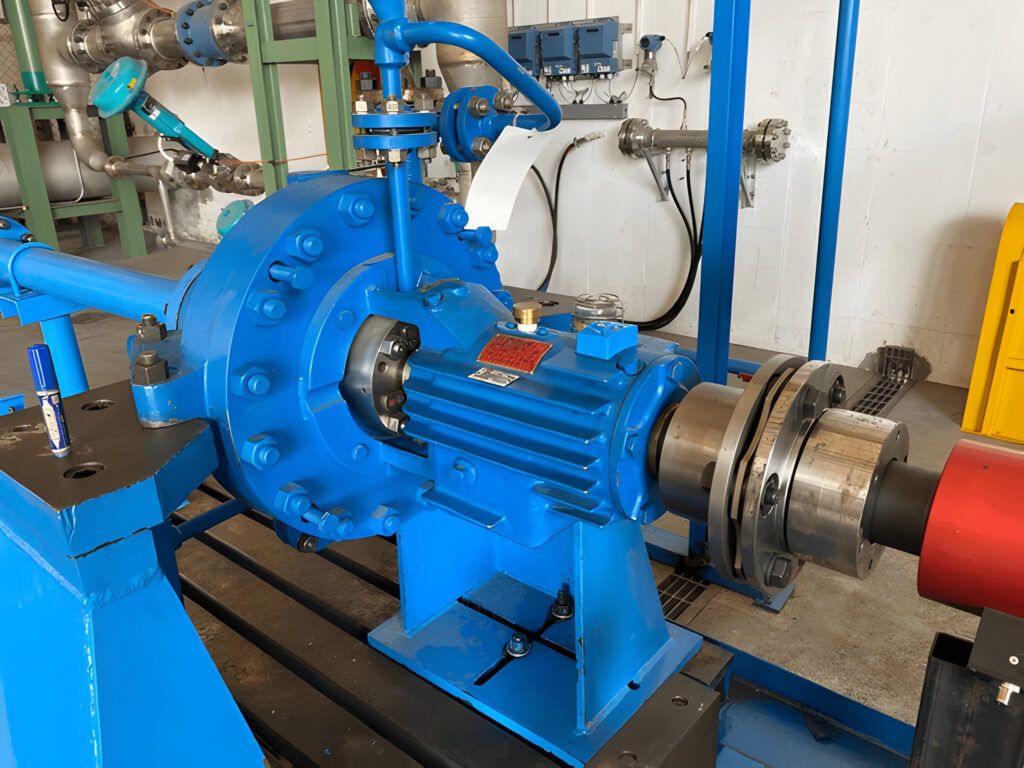

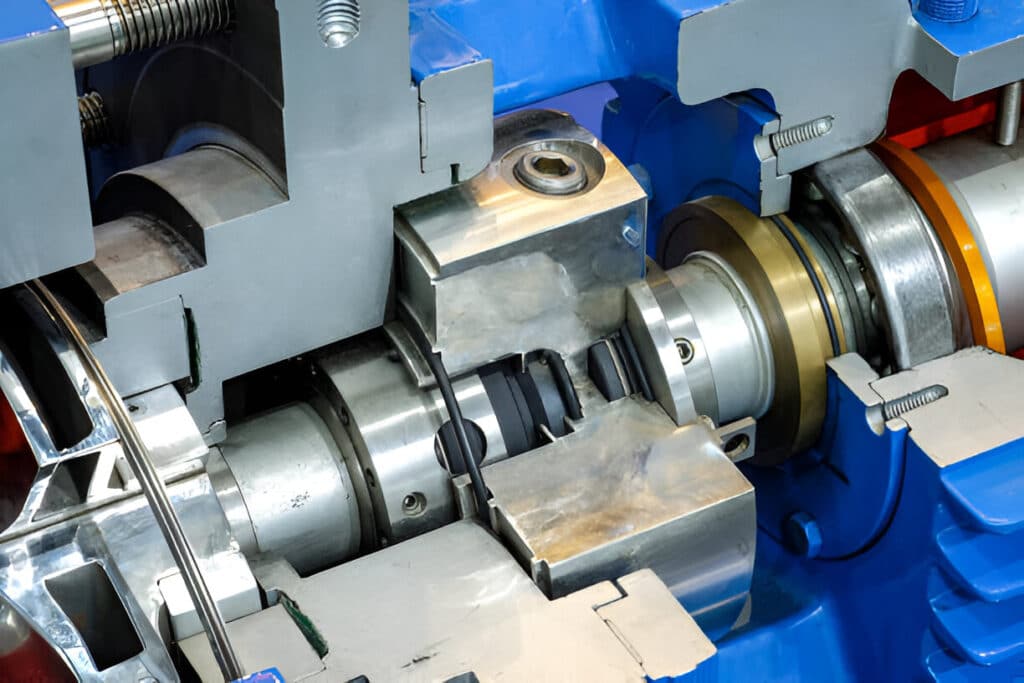

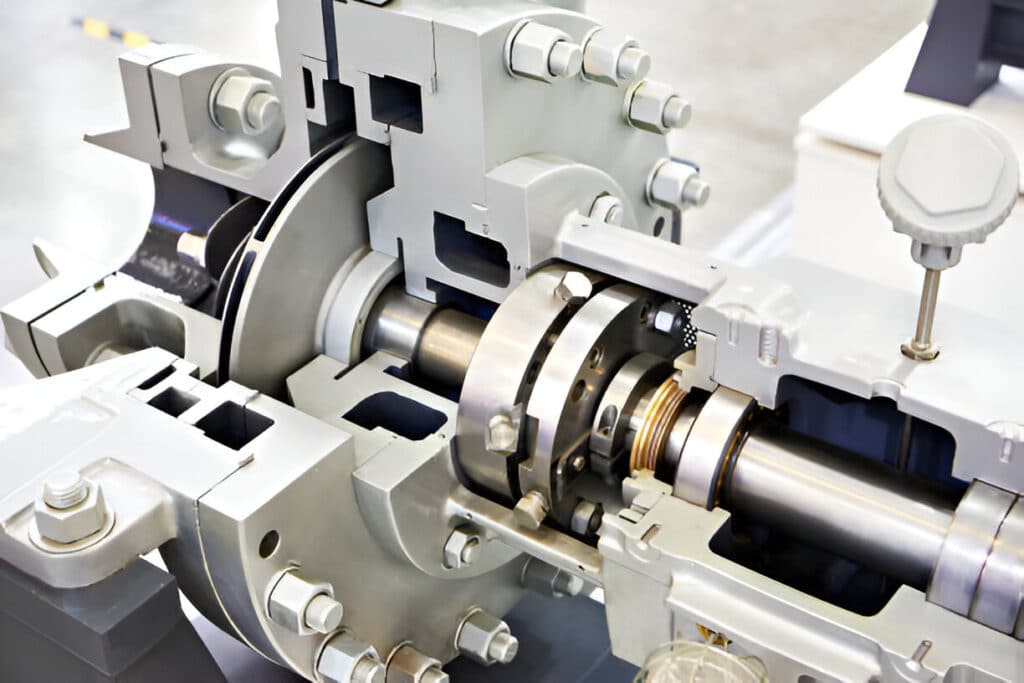

Garnitures mécaniques

Garnitures mécaniques se composent de deux faces conçues avec précision qui tournent l'une contre l'autre, créant une barrière pour empêcher les fuites de fluide. Ces joints offrent généralement une efficacité énergétique supérieure en raison de leur conception à faible frottement. Le frottement réduit se traduit par une consommation d'énergie moindre, car moins d'énergie est perdue en raison de la génération de chaleur à l'interface du joint. garnitures mécaniques peut intégrer des caractéristiques telles que des conceptions équilibrées ou des matériaux de surface spécialisés pour minimiser davantage la friction et améliorer l'efficacité énergétique.

Emballage de compression

Les garnitures de compression utilisent des matériaux compressibles enroulés autour d'un arbre pour créer un joint. Bien que généralement moins coûteuses que les garnitures mécaniques, les garnitures de compression entraînent souvent une consommation d'énergie plus élevée. La friction accrue entre la garniture et l'arbre rotatif entraîne une perte de puissance et une génération de chaleur plus importantes. Cette inefficacité énergétique est particulièrement prononcée dans les applications à grande vitesse ou lorsque la garniture est trop serrée pour éviter les fuites.

Facteurs affectant l'efficacité énergétique des joints

Des conditions de fonctionnement

La température, la pression, la vitesse et le fluide ont un impact significatif sur l'efficacité énergétique des joints.

Les températures élevées augmentent la friction et l'usure, réduisant ainsi la durée de vie du joint et l'efficacité énergétique. Les plages de température optimales varient selon le matériau du joint, les fluoroélastomères supportant généralement jusqu'à 200 °C et les perfluoroélastomères atteignant 300 °C.

La pression affecte la déformation du joint et la force de contact. Des pressions plus élevées exigent des joints plus robustes, ce qui peut augmenter la friction. Par exemple, les joints mécaniques fonctionnent efficacement jusqu'à 70 MPa, tandis que les garnitures de compression conviennent à des pressions inférieures à 35 MPa.

La vitesse de l'arbre influence la production de chaleur et la lubrification. Des vitesses plus élevées nécessitent des matériaux et des conceptions avancés pour maintenir l'efficacité. Les joints mécaniques modernes peuvent supporter des vitesses allant jusqu'à 50 m/s, tandis que les garnitures de compression sont limitées à 10 m/s.

Les propriétés des fluides, telles que la viscosité et l'abrasivité, ont un impact sur les performances des joints. Les fluides visqueux augmentent la consommation d'énergie, tandis que les fluides abrasifs accélèrent l'usure. Par exemple, Joints PTFE résiste à la plupart des produits chimiques mais peut ne pas convenir aux applications à haute température.

Systèmes de support de joints

Les plans de rinçage API développés par l'American Petroleum Institute (API) sont conçus pour optimiser les performances des joints et réduire la consommation d'énergie.

Les principaux plans de nettoyage des API qui ont un impact sur l'efficacité énergétique comprennent :

- Plan 11:Utilise la recirculation du fluide de traitement pour refroidir et lubrifier les faces d'étanchéité. Ce plan est économe en énergie pour les fluides propres et froids, mais peut nécessiter une énergie supplémentaire pour les applications chaudes ou sales.

- Plan 23:Utilise une chemise de refroidissement autour du chambre d'étanchéitéIl est efficace pour les applications à haute température mais nécessite des systèmes de refroidissement externes, ce qui augmente potentiellement la consommation d'énergie.

- Plan 32:Injecte un fluide propre provenant d'une source externe pour améliorer la lubrification et le refroidissement. Bien qu'il améliore la durée de vie du joint, il peut augmenter la consommation énergétique globale du système.

- Plan 53A/B/C:Ces agencements à double joint utilisent fluide barrière systèmes. Ils offrent un excellent contrôle de la contamination mais nécessitent une énergie de pompage supplémentaire pour la circulation du fluide.

- Plan 54:Utilise un système d'étanchéité à gaz sous pression externe. Il est très efficace pour des applications spécifiques, mais nécessite du gaz comprimé, ce qui a un impact sur la consommation énergétique globale.

Installation et entretien des joints

Une installation incorrecte peut entraîner une défaillance prématurée des joints, une augmentation des frottements et des pertes d'énergie. Pour optimiser l'efficacité, suivez les directives du fabricant et les meilleures pratiques du secteur lors de l'installation.

Mettez en place un programme de maintenance proactif, comprenant des inspections périodiques, des contrôles de lubrification et le remplacement des composants usés. Cette approche permet d'éviter les pannes inattendues et de maintenir des performances d'étanchéité optimales.

Surveillez régulièrement les systèmes de rinçage des joints pour vous assurer qu'ils fonctionnent aux débits et aux pressions prévus. Des débits de rinçage inappropriés peuvent entraîner un refroidissement inadéquat, une augmentation des frottements et une consommation d'énergie plus élevée. Ajustez les plans de rinçage selon les besoins pour maintenir une efficacité optimale.

Stratégies pour améliorer l'efficacité énergétique des joints

Processus de sélection des phoques

Analyse des conditions de fonctionnement spécifiques, notamment la température, la pression, la vitesse et le fluide. Ces facteurs ont un impact direct sur les performances des joints et la consommation d'énergie.

Choisissez le type de joint le mieux adapté à l'application. Les joints mécaniques offrent souvent une efficacité énergétique supérieure à celle des garnitures de compression pour les équipements rotatifs. Pour les applications statiques, les joints ou les joints toriques peuvent être plus appropriés.

Évaluer le face d'étanchéité Les matériaux doivent être soigneusement traités. Les matériaux avancés comme le carbure de silicium ou le carbure de tungstène peuvent réduire la friction et l'usure, ce qui améliore l'efficacité énergétique et prolonge la durée de vie des joints. Équilibrez la dureté du matériau avec les propriétés tribologiques pour minimiser la génération de chaleur et la perte d'énergie.

Évaluez la conception du joint en vous concentrant sur les caractéristiques qui améliorent l’efficacité énergétique. Joints fendus, par exemple, peut simplifier l'installation et la maintenance, réduisant ainsi les temps d'arrêt et les coûts énergétiques associés. Les conceptions de joints équilibrées aident à minimiser la charge sur la face du joint, réduisant ainsi le frottement et la consommation d'énergie.

Optimisation des systèmes de support des joints

API plans de chasse d'eau, partie intégrante de ces systèmes, peuvent être optimisés pour réduire la consommation d’énergie et améliorer les performances globales.

- Mise en œuvre d'un système thermosiphon (Plan API 23) peut éliminer le besoin de pompes, réduisant ainsi la consommation d’énergie.

- Pour les applications à haute température, en utilisant un échangeur de chaleur refroidi par eau (Plan API 21) peut gérer efficacement les températures de la chambre d'étanchéité, minimisant ainsi le stress thermique et les pertes d'énergie.

- L'utilisation de vannes de régulation de pression dans les configurations API Plan 53A ou 53B peut maintenir une pression optimale du fluide de barrière, réduisant ainsi les dépenses énergétiques inutiles.

- Pour les joints doubles, mise en œuvre d'un système de fluide barrière basse pression (Plan API 52) peut réduire considérablement la consommation d’énergie par rapport aux alternatives à haute pression.

- Mise en œuvre de plans de chasse d'eau à orifice contrôlé (Plan API 11 ou 31) peut réduire le débit requis, minimisant ainsi la consommation d'énergie de la pompe.

- Pour les applications avec des fluides de processus sales, l'utilisation de séparateurs à cyclone (API Plan 41) peut améliorer la propreté des fluides sans apport d'énergie supplémentaire.

- Systèmes de surveillance et de contrôle avancés, tels que ceux utilisés dans Plan API 54, peut ajuster dynamiquement les taux de circulation du fluide de barrière en fonction des conditions de fonctionnement en temps réel.

Maintenance prédictive et surveillance

Les technologies de capteurs avancées et l'analyse de données permettent un suivi en temps réel des performances des joints, permettant une maintenance proactive et une optimisation énergétique.

- L'analyse des vibrations détecte les premiers signes d'usure ou de désalignement des joints, évitant ainsi les pertes d'énergie dues à une friction accrue.

- L'imagerie thermique identifie les points chauds dans les systèmes d'étanchéité, indiquant des inefficacités énergétiques potentielles ou des défaillances imminentes.

- La surveillance des émissions acoustiques détecte les fuites dans les joints avant qu'elles ne deviennent importantes, préservant ainsi l'efficacité du système et évitant la perte de produit.

- La surveillance de la pression et du débit garantit des taux de rinçage des joints optimaux, minimisant ainsi la consommation d'énergie inutile dans les systèmes de support.

Matériaux d'étanchéité avancés

Les fluoropolymères, tels que le polytétrafluoroéthylène (PTFE), offrent une excellente résistance chimique et de faibles propriétés de frottement. Ces matériaux sont idéaux pour les joints dans des environnements agressifs, réduisant les pertes d'énergie dues au frottement et prolongeant la durée de vie des joints.

Les élastomères perfluorés (FFKM) offrent une résistance supérieure aux températures et aux produits chimiques. Ils conservent leurs propriétés d'étanchéité dans des conditions extrêmes, garantissant une efficacité énergétique constante sur une large gamme de paramètres de fonctionnement.

Les composites carbone-graphite présentent une conductivité thermique et des propriétés autolubrifiantes exceptionnelles. Ces matériaux sont particulièrement efficaces dans les applications fonctionnant à sec, réduisant le besoin de lubrification externe et minimisant la consommation d'énergie.

Les revêtements en carbone de type diamant (DLC) appliqués sur les faces des joints réduisent considérablement le frottement et l'usure. Cette technologie est particulièrement avantageuse dans les applications à grande vitesse, où les pertes d'énergie dues au frottement sont les plus prononcées.

Avantages des solutions d'étanchéité écoénergétiques

Consommation d'énergie et coûts d'exploitation réduits

En minimisant les frottements et la génération de chaleur, ces joints réduisent la puissance nécessaire au fonctionnement des pompes, compresseurs et autres équipements rotatifs. Cette réduction de la consommation d'énergie se traduit directement par une baisse des factures d'électricité et des dépenses d'exploitation.

Fiabilité améliorée des équipements et temps d'arrêt réduits

Ces joints subissent moins d'usure et de dégradation grâce à leur conception et à leurs matériaux optimisés, ce qui prolonge leur durée de vie. Par conséquent, les intervalles de maintenance sont prolongés et les pannes inattendues sont minimisées, ce qui se traduit par une disponibilité et une productivité accrues.

Impact environnemental minimisé grâce à la réduction des émissions et des fuites

En maintenant une étanchéité plus efficace entre les pièces mobiles, ces solutions empêchent la fuite de substances nocives dans l'environnement. Cette réduction des émissions et des fuites est non seulement conforme aux réglementations environnementales strictes, mais favorise également les objectifs de durabilité de l'entreprise.

Amélioration de l'efficacité et de la durabilité globales de l'usine

Ces joints contribuent à l'optimisation de systèmes entiers, améliorant les performances des équipements et des processus connectés. L'effet cumulatif de ces améliorations conduit à un fonctionnement plus durable, réduisant la consommation de ressources et la production de déchets dans l'ensemble de l'installation.