The difference between a seal that lasts 12 months and one that runs for 3+ years often comes down to selection. High-pressure applications above 200 PSIG demand specific technical criteria that many plant managers overlook. Get them right, and you’ll dramatically cut maintenance costs. Get them wrong, and you’re looking at frequent repairs, safety risks, and lost production.

To select a mechanical seal for a high-pressure pump, you need to evaluate five critical factors: operating pressure and temperature, process fluid properties, seal configuration (balanced vs. unbalanced, single vs. dual), face material compatibility, and the appropriate API flush plan.

Why Does High Pressure Demand Special Seal Considerations?

High-pressure pumping creates hydraulic forces that can destroy seals designed for standard service.

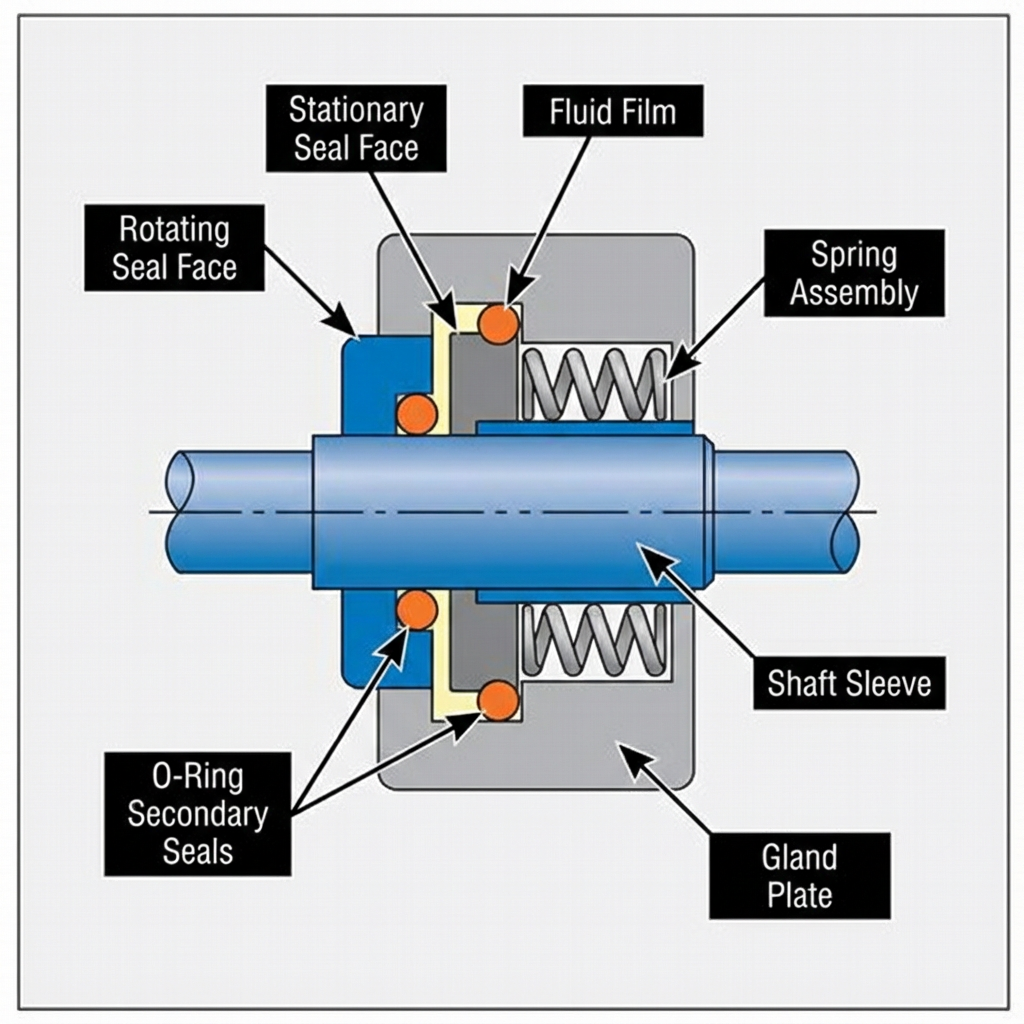

A mechanical seal works by maintaining contact between two precision-lapped faces—one rotating with the shaft, one stationary in the housing. The fluid pressure pushes these faces together.

At low pressures, this works fine. But crank up the pressure past 200 PSIG, and physics starts working against you.

The hydraulic force pushing the faces together increases proportionally with pressure. More force means more friction. More friction means more heat. And excessive heat is what kills mechanical seals.

An unbalanced seal at 500 PSIG experiences crushing loads on its faces. The seal overheats, the lubricating film between the faces breaks down, and you get rapid wear or catastrophic failure. I’ve seen unbalanced seals in high-pressure service fail within weeks.

The 200 PSIG threshold is your dividing line. Below it, standard unbalanced seals work well. Above it, you need balanced designs specifically engineered to handle the hydraulic forces.

What Are the Key Selection Criteria for High-Pressure Mechanical Seals?

Selecting the right seal starts with matching it to your actual operating conditions—not just the design point, but the full range of pressures, temperatures, and fluid properties your pump will see.

How Do Operating Conditions Determine Seal Type?

Your operating pressure dictates the seal design category. Here’s the breakdown:

| Pressure Range | Recommended Seal Type | Typical Applications |

|---|---|---|

| Below 200 PSIG | Unbalanced single seal | Cooling water, general service |

| 200-500 PSIG | Balanced single seal | Process pumps, moderate duty |

| 500-1,500 PSIG | Balanced dual seal | Boiler feed, high-pressure process |

| Above 1,500 PSIG | Dual-stage with pressure breakdown | Pipeline pumps, critical applications |

What Is the Difference Between Balanced and Unbalanced Seals?

The hydraulic balance ratio is what separates high-pressure seals from standard ones. Think of it like load distribution.

In an unbalanced seal, the full fluid pressure acts on the seal face area. More pressure means proportionally more closing force. At high pressures, this force becomes excessive—generating heat, accelerating wear, and potentially distorting the faces.

A balanced seal uses clever geometry to reduce the effective area exposed to pressure. The faces experience only a fraction of the hydraulic load, regardless of system pressure. This means less friction, less heat, and longer life.

Here’s a practical comparison: cooling water systems typically operate at 50-150 PSIG. Unbalanced seals work fine there. But high-pressure boiler feed pumps at 500+ PSIG absolutely require balanced designs.

Which Seal Configuration Should You Choose for High-Pressure Service?

Beyond balanced vs. unbalanced, you need to decide between single and dual seal arrangements.

When Is a Single Seal Sufficient?

A well-designed balanced single seal handles many high-pressure applications effectively.

Single seals work when the process fluid provides adequate lubrication, isn’t hazardous or environmentally sensitive, and when some minor leakage (typically measured in drops per hour) is acceptable. Most industrial water services, clean oil applications, and non-hazardous chemical processes fall into this category.

The key to single seal success in high-pressure service is the throttle bushing (also called a throat bush). This component sits behind the seal and creates a restriction between the pump chamber and the seal area. By controlling flow, it reduces the pressure the seal faces actually see.

When Should You Specify Dual Mechanical Seals?

Dual seals become necessary when single seals can’t meet safety or reliability requirements. You should specify dual seals when:

- The process fluid is hazardous, toxic, or flammable—leakage creates safety risks

- Zero emissions are required for environmental compliance

- Seal chamber pressure exceeds 500 PSIG consistently

- The process fluid has poor lubricity and needs barrier fluid for face cooling

- Extreme reliability is essential—unplanned downtime isn’t acceptable

Dual seals use a barrier or buffer fluid between two seal sets. This fluid provides lubrication, cooling, and a secondary containment layer. If the inboard seal fails, the barrier fluid prevents process release while the outboard seal maintains containment.

What Are the Dual Seal Arrangement Options?

Dual seals come in three main arrangements, each suited to different conditions.

Back-to-back arrangement places the seals facing opposite directions. This works with pressurized barrier fluid at higher pressure than the process. It’s the standard choice for high-pressure applications where you want maximum protection. The barrier pressure actively prevents process fluid from reaching the inboard seal faces.

Face-to-face arrangement has both seals facing inward. This uses buffer fluid at lower pressure than the process. It’s suitable when you want to contain process fluid and provide a safety backup, but don’t need the added complexity of pressurized barrier systems.

Tandem arrangement stacks both seals facing the same direction. This creates staged pressure reduction—the inboard seal handles most of the pressure, while the outboard seal provides backup containment. It’s used when pressurized barrier systems aren’t practical.

For high-pressure service above 500 PSIG, back-to-back with pressurized barrier is the most common and reliable choice.

How Do You Select the Right Face Materials?

Quelles sont les principales options de matériaux pour les faces d'étanchéité ?

Trois matériaux dominent les applications d'étanchéité mécanique haute pression :

| Matériau | Dureté | Convient le mieux pour | Limitations |

|---|---|---|---|

| Carbure de silicium (SiC) | 9,5 Mohs (proche du diamant) | Fluides abrasifs, températures élevées jusqu'à 1400°C | Plus fragile, coût plus élevé |

| Carbure de tungstène (WC) | Extrêmement élevée | Haute pression, conditions de choc/impact | Sensible à la lixiviation par l'ammoniac |

| Graphite de carbone | Souple, auto-lubrifiant | Service général, associé à des matériaux plus durs | Ne peut pas gérer les milieux abrasifs |

Comment associer les matériaux des faces d'étanchéité ?

Les meilleures associations de faces d'étanchéité équilibrent dureté, conductivité thermique et caractéristiques d'usure.

Carbure de silicium + Carbone constitue l'association tribologiquement la plus efficace. La face dure en SiC résiste à l'usure tandis que le carbone plus souple s'adapte aux imperfections mineures et fournit une auto-lubrification. Cette combinaison convient bien à la plupart des applications industrielles haute pression.

Carbure de tungstène + Carbone est préférée lorsque les exigences physiques sont extrêmes. La face en WC résiste mieux à la déformation sous haute pression que le SiC, ce qui la rend idéale pour les services à très haute pression avec des fluides propres.

Carbure de silicium + Carbure de silicium est nécessaire en présence de solides abrasifs. L'association dur-dur résiste aux dommages causés par les particules qui détruiraient rapidement une face en carbone. C'est le seul choix pour les services de boue ou à forte charge de particules.

Adaptez votre association à vos conditions réelles. Une usine chimique pompant un acide propre nécessite des matériaux différents d'une pompe de dénoyage de mine traitant une boue.

Quels matériaux d'étanchéité secondaire conviennent aux applications haute pression ?

Les joints toriques et les élastomères sont les éléments d'étanchéité secondaires du joint. Ils empêchent les fuites autour des faces primaires et doivent résister à vos conditions de procédé.

Les choix courants d'élastomères incluent :

- EPDM: Bon pour l'eau, la vapeur et de nombreux produits chimiques. Médiocre avec les hydrocarbures.

- Viton (FKM): Excellent pour les huiles et les hydrocarbures. Supporte des températures plus élevées que l'EPDM.

- PTFE: Compatibilité chimique la plus large. Supporte les conditions extrêmes mais nécessite des conceptions spéciales en raison de son manque d'élasticité.

- Kalrez (FFKM): Matériau premium pour les exigences chimiques et thermiques les plus exigeantes.

Les limites de température sont extrêmement importantes. Le NBR (nitrile) dans un environnement à 150°C durcit et se fissure rapidement. Vérifiez toujours votre choix d'élastomère par rapport aux températures de fonctionnement réelles, y compris les conditions de démarrage et de perturbation.

Les composants métalliques — ressorts, entretoises et pièces de logement — nécessitent une attention similaire. L'acier inoxydable 316 standard convient à la plupart des applications industrielles. Les produits chimiques agressifs nécessitent des alliages spéciaux comme l'Alliage 20 ou le Hastelloy.

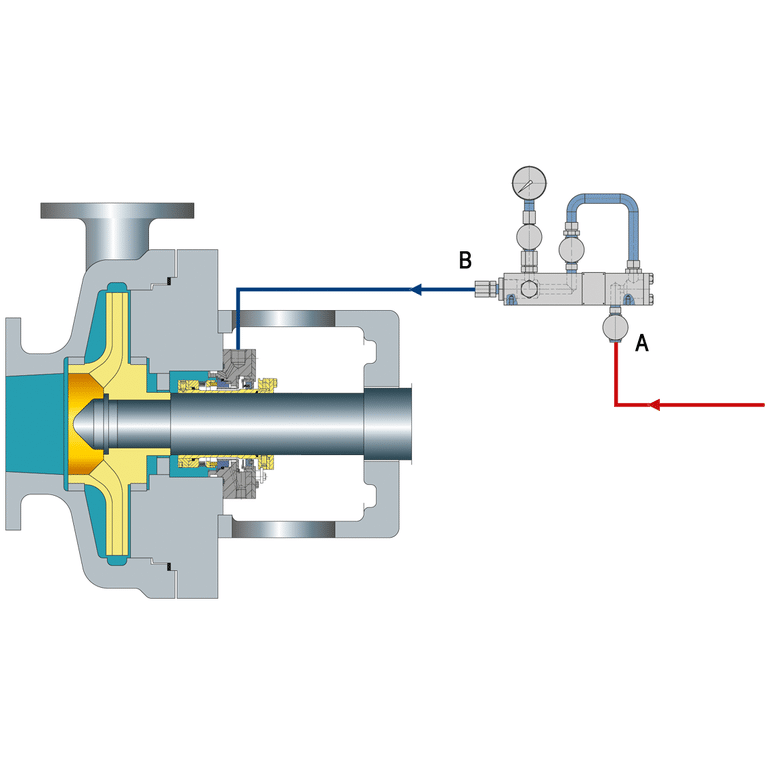

Quel plan de rinçage API avez-vous besoin pour un service haute pression ?

Dans les applications à double étanchéité haute pression, le fluide barrière assure la lubrification et le refroidissement des faces d'étanchéité, maintient le différentiel de pression à travers les joints et crée un tampon de sécurité entre le procédé et l'atmosphère.

Comment choisir entre le Plan 53 et le Plan 54 ?

Les Plans 53 et 54 sont les solutions de base pour les applications à double étanchéité haute pression. Les deux fournissent un fluide barrière sous pression, mais ils fonctionnent différemment.

| Critères | Plan 53A/B/C | Plan 54 |

|---|---|---|

| Pression barrière | Jusqu'à 10,3 bar standard ; plus élevée avec modifications | 6,9-69+ bar |

| Type de système | Réservoir autonome | Pompe externe ou système central |

| Évacuation de la chaleur | Capacité limitée | Supérieure (débits plus élevés) |

| Complexité | Plus simple | Plus complexe |

| Coût initial | Inférieur | Supérieur |

| Exigences de localisation | Doit être près de la pompe | Peut être distant |

| Joints multiples | Un système par joint | Peut desservir plusieurs joints |

Le Plan 53 uses a self-contained reservoir pressurized with nitrogen. The seal’s internal pumping ring circulates barrier fluid through the reservoir. It’s simpler and cheaper—the right choice for most applications where barrier pressure requirements stay under 150 psi.

Le Plan 53B utilise un accumulateur à vessie préchargée au gaz qui maintient la pression sans contact direct gaz-liquide. C'est une solution ingénieuse qui est devenue très populaire.

Plan 54 utilise une pompe et un réservoir externes pour faire circuler le fluide de barrière pressurisé. La pompe externe offre des débits plus élevés, une meilleure évacuation de la chaleur et une pression constante, quelle que soit la fuite de l'étanchéité. Lorsque les pressions de barrière dépassent 200 psi, le Plan 54 est généralement requis.

Le Plan 54 est également préféré lorsque les charges thermiques sont élevées, que plusieurs étanchéités nécessitent l'alimentation par un système central, ou que la vitesse de l'arbre limite la capacité de la bague de pompage interne.

Le plan pressurisé le plus fiable pour les étanchéités doubles ? Le Plan 54, lorsqu'il est correctement entretenu. La pompe externe et les systèmes de surveillance offrent un meilleur contrôle que les options autonomes.

Faire le bon choix

Impliquez les fabricants d'étanchéités dès la phase de conception. Fournissez des données opérationnelles complètes, y compris les conditions hors conception. Exigez la conformité à l'API 682 pour les applications critiques. Et prévoyez un budget pour un support adéquat du plan de rinçage — ce n'est pas là qu'il faut réduire les coûts.

L'étanchéité mécanique est souvent considérée comme le maillon faible d'une pompe. Mais avec une sélection appropriée, ce n'est pas une fatalité. Maîtrisez les fondamentaux, et vos pompes haute pression fonctionneront de manière fiable année après année.