Les agitateurs jouent un rôle crucial dans divers processus industriels, notamment les réactions chimiques, le transfert de chaleur et le mélange de liquides et de solides. Il existe une large gamme de types d'agitateurs disponibles, chacun étant conçu pour répondre à des exigences de processus spécifiques. Cet article traitera des types d'agitateurs les plus courants et de leurs applications.

Types d'agitateurs

Agitateurs à palettes

Les agitateurs à palettes sont constitués d'un arbre central sur lequel sont fixées des lames plates ou des palettes qui tournent pour créer un flux radial dans la cuve de mélange. Les palettes sont généralement montées à un angle de 90 degrés par rapport à l'arbre de l'agitateur et peuvent être droites ou courbes.

Les agitateurs à palettes sont bien adaptés au mélange de fluides de viscosité moyenne à élevée et sont efficaces pour favoriser le transfert de chaleur et la dispersion des gaz. Ils fonctionnent à des vitesses relativement faibles, allant de 20 à 150 tr/min, et sont capables de traiter des liquides d'une viscosité allant jusqu'à 50 000 cP. La puissance requise pour les agitateurs à palettes est généralement inférieure à celle des autres types d'agitateurs.

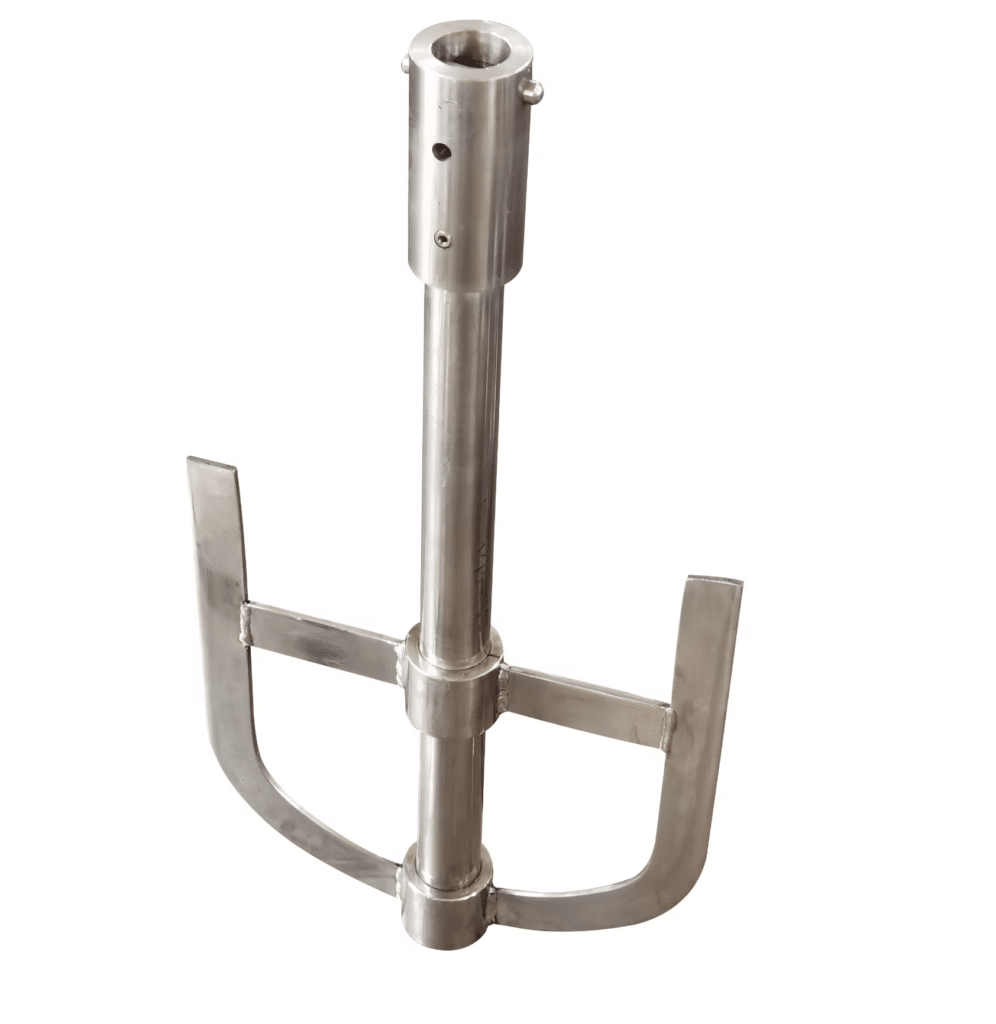

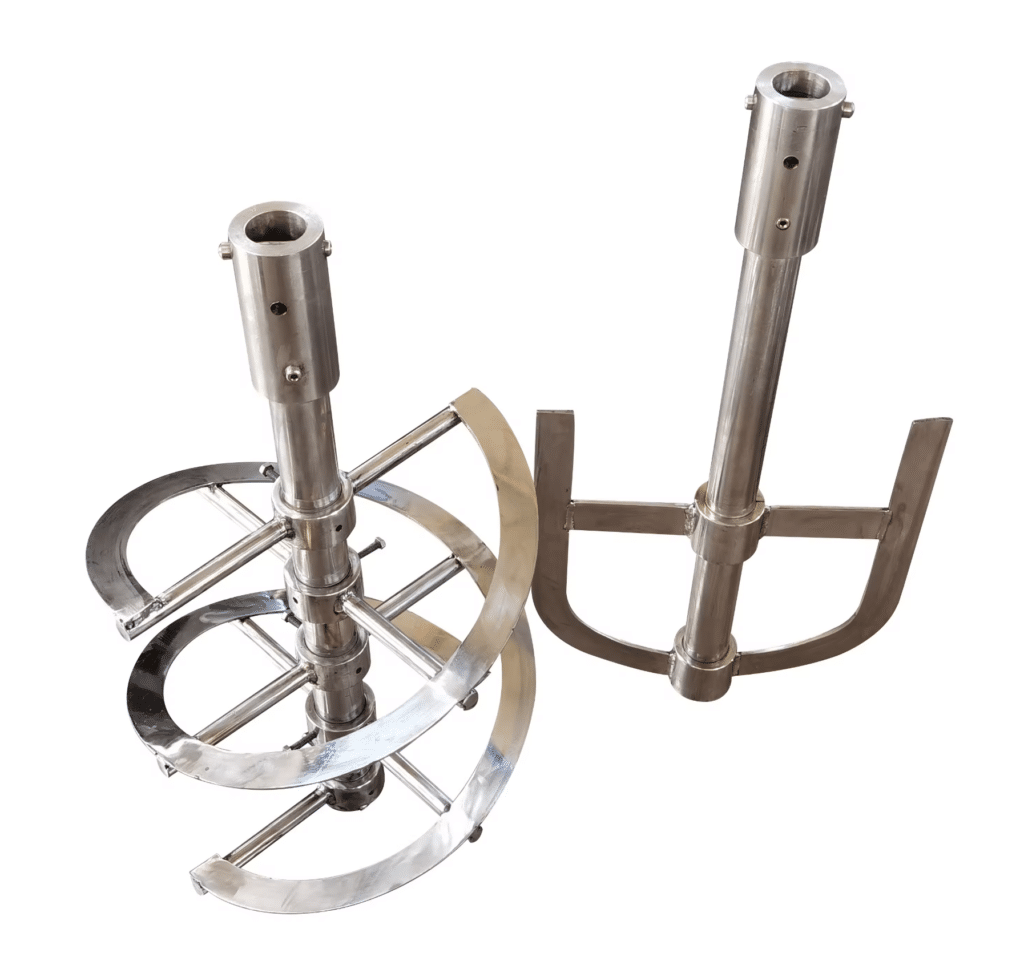

Agitateurs à ancre

Les agitateurs à ancre sont constitués d'un arbre central sur lequel sont fixées deux ou plusieurs grandes lames plates, ressemblant à une ancre. Les lames des agitateurs à ancre balayent près des parois et du fond du récipient, assurant un mélange et un transfert de chaleur efficaces, en particulier dans les applications impliquant des fluides à haute viscosité ou des particules solides.

Les agitateurs à ancre fonctionnent à basse vitesse et génèrent un flux principalement tangentiel, ce qui les rend particulièrement adaptés aux conditions de flux laminaire. Ils sont couramment utilisés dans les industries chimiques, alimentaires et pharmaceutiques pour des processus tels que le mélange, l'homogénéisation et la suspension de solides dans des liquides. La proximité des pales avec les parois de la cuve permet d'éviter la formation de zones stagnantes et favorise un mélange uniforme.

Agitateurs à ruban hélicoïdal

Les agitateurs à ruban hélicoïdal sont un type d'agitateur conçu pour mélanger des liquides et des pâtes très visqueux. Ces agitateurs sont dotés d'un arbre central auquel sont fixés un ou plusieurs rubans ou spirales hélicoïdales, qui créent une combinaison de modèles d'écoulement radiaux et axiaux lorsque l'agitateur tourne. La conception unique des agitateurs à ruban hélicoïdal les rend idéaux pour les applications impliquant des matériaux à haute viscosité, comme dans les industries chimiques, pharmaceutiques et agroalimentaires.

Le principal avantage des agitateurs à ruban hélicoïdal est leur capacité à générer un modèle d'écoulement bien défini qui favorise un mélange et un transfert de chaleur efficaces. Lorsque l'agitateur tourne, les rubans hélicoïdaux déplacent le matériau à la fois radialement et axialement, assurant un mélange complet dans toute la cuve. Ce mouvement permet également d'éviter la formation de zones mortes et de minimiser l'accumulation de matériau sur les parois de la cuve.

Les agitateurs à ruban hélicoïdal sont particulièrement efficaces dans les conditions d'écoulement laminaire, où la viscosité du fluide est élevée et où le mélange turbulent est difficile à obtenir. Le faible jeu entre les rubans et la paroi du récipient crée une action de cisaillement qui aide à décomposer le matériau visqueux et à favoriser le mélange. De plus, la surface accrue des rubans hélicoïdaux améliore les taux de transfert de chaleur, ce qui rend ces agitateurs bien adaptés aux applications impliquant le chauffage ou le refroidissement de matériaux visqueux.

Agitateurs à ruban hélicoïdal double

Les agitateurs à double ruban hélicoïdal sont dotés de deux rubans hélicoïdaux enroulés autour d'un arbre central, créant un modèle d'écoulement unique qui assure un mélange et un transfert de chaleur efficaces. La conception hélicoïdale des rubans favorise un flux radial et axial, permettant un mélange complet de tout le contenu du réservoir.

Agitateurs à turbines à vis

Les agitateurs à hélices sont un type d'agitateur conçu pour mélanger des liquides visqueux et des matériaux à haute teneur en solides. Ces agitateurs sont dotés d'une hélice hélicoïdale en forme de vis qui crée un modèle d'écoulement axial, déplaçant efficacement le fluide dans une direction verticale. La géométrie de l'hélice à vis permet un mélange et un transfert de chaleur efficaces, ce qui les rend idéaux pour divers processus industriels, notamment les réactions chimiques, les opérations de dispersion et la production de produits pharmaceutiques.

L'un des principaux avantages des agitateurs à vis sans fin est leur capacité à traiter des fluides et des boues à haute viscosité. La conception de la vis génère une action de pompage puissante qui peut déplacer facilement des matériaux épais et visqueux.

Agitateurs à hélice

Les agitateurs à hélice sont constitués d'un arbre sur lequel est fixée une pale d'hélice qui génère un flux axial lorsqu'elle tourne. L'angle de la pale varie, généralement de 45° à 60°, et l'angle de pas peut être ajusté pour optimiser les caractéristiques de flux pour des applications spécifiques.

Les agitateurs à hélice sont parfaitement adaptés au mélange de fluides de faible à moyenne viscosité et peuvent mélanger efficacement des liquides miscibles ou disperser des gaz et des particules solides dans un milieu liquide. Ils sont couramment utilisés dans des réservoirs d'un diamètre allant jusqu'à 3 mètres et peuvent fonctionner à des vitesses allant de 400 à 1 750 tr/min.

Agitateurs à hélice radiale

Les agitateurs à hélice radiale génèrent un modèle d’écoulement radial, perpendiculaire à l’arbre de l’agitateur, créant un mouvement turbulent et favorisant un mélange efficace.

Les agitateurs à hélice radiale sont généralement constitués de pales plates montées sur un moyeu central, l'angle des pales variant entre 30° et 45°. Le diamètre de l'agitateur est généralement de 30 à 50% du diamètre du réservoir et la vitesse de l'agitateur varie de 20 à 150 tr/min.

Les agitateurs à hélice radiale conviennent aux fluides de faible à moyenne viscosité et peuvent traiter les particules solides en suspension. Ils sont efficaces dans les opérations de dispersion gaz-liquide et peuvent améliorer les taux de transfert de chaleur lorsqu'ils sont utilisés en combinaison avec des échangeurs de chaleur.

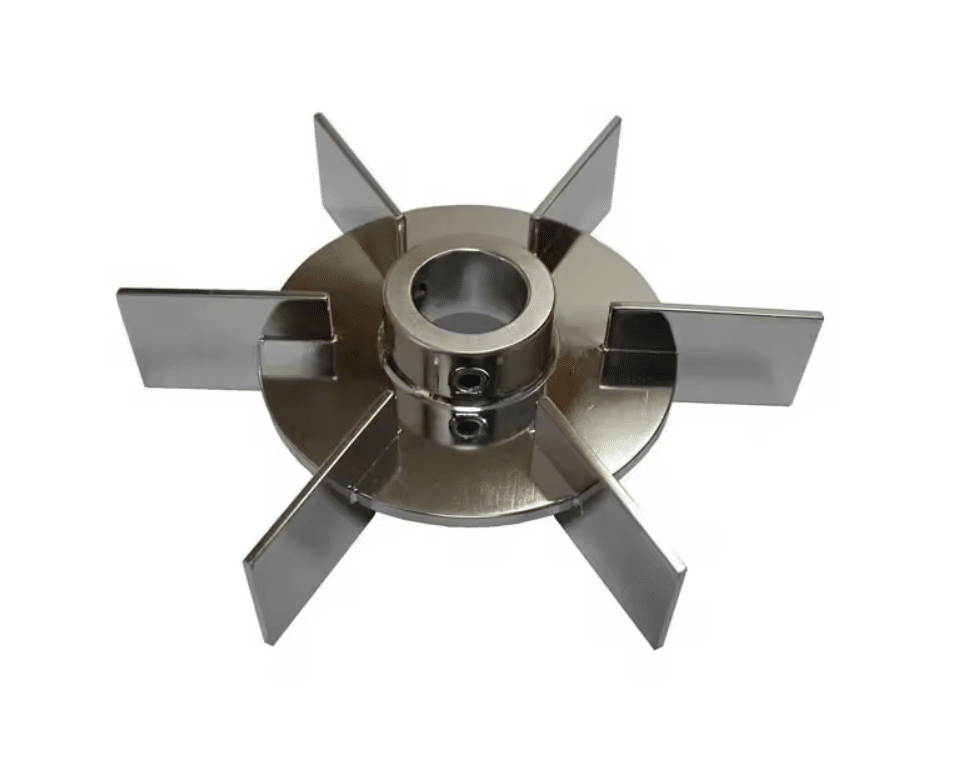

Agitateurs à turbine

Agitateurs à turbine connus pour leur capacité à générer des taux de cisaillement élevés et un mouvement turbulent dans le fluide, ce qui les rend adaptés à une large gamme de viscosités.

Les agitateurs à turbine sont généralement constitués d'un arbre central avec plusieurs pales plates ou impulseurs fixés à angle droit. Les impulseurs peuvent être radiaux ou axiaux, selon le modèle d'écoulement souhaité.

Les turbines à flux radial, telles que les turbines Rushton, créent un modèle d'écoulement perpendiculaire à l'arbre de l'agitateur, favorisant un bon mélange et une bonne dispersion du gaz.

Les turbines à flux axial, comme les turbines à pales inclinées, génèrent un flux parallèle à l'arbre, ce qui est idéal pour le mélange et la suspension solide.

Turbines à pales droites:Les turbines à pales droites sont dotées de pales plates fixées à un moyeu central. Elles assurent un écoulement radial et sont efficaces pour la dispersion des gaz et la suspension des solides. Les turbines à pales droites sont couramment utilisées dans les industries chimiques et pétrochimiques.

Turbines à pales inclinées:Les turbines à pales inclinées sont dotées de pales inclinées qui assurent une combinaison de flux axial et radial. Elles conviennent à une large gamme d'applications, notamment le mélange, la suspension solide et le transfert de chaleur. Les turbines à pales inclinées sont couramment utilisées dans les industries chimiques, alimentaires et pharmaceutiques.

Turbines de Rushton:Les turbines Rushton sont constituées de six pales plates fixées sur un disque central. Elles offrent un cisaillement élevé et sont efficaces pour la dispersion et l'émulsification gaz-liquide. Les turbines Rushton sont couramment utilisées dans les industries chimiques et biotechnologiques.

Turbine à turbine Smith:Les turbines Smith sont dotées de pales incurvées qui assurent une combinaison de flux axial et radial. Elles sont conçues pour réduire la consommation d'énergie tout en maintenant l'efficacité du mélange. Les turbines Smith sont couramment utilisées dans les industries chimiques et de traitement des eaux usées.

Turbines à pales courbées:Les turbines à pales courbes sont dotées de pales à profil incurvé, offrant une combinaison de flux axial et radial. Elles conviennent à une large gamme d'applications, notamment le mélange, la suspension solide et le transfert de chaleur. Les turbines à pales courbes sont couramment utilisées dans les industries chimiques, alimentaires et pharmaceutiques.

Agitateurs avec turbines à courbe de recul

Les agitateurs à turbines à courbe de retrait sont un type d'agitateur conçu pour des processus de mélange efficaces et une utilisation efficace de l'énergie. Ces turbines sont dotées de pales incurvées qui sont inclinées par rapport au sens de rotation, créant un modèle d'écoulement unique qui combine des composants d'écoulement axiaux et radiaux. L'angle spécifique des pales varie en fonction de l'application, avec des angles standard allant de 45° à 90°.

Les turbines à pales incurvées sont parfaitement adaptées aux fluides de viscosité moyenne à élevée et peuvent gérer une large gamme de tâches de mélange, notamment le mélange, la dispersion et l'incorporation de gaz. La conception de la lame incurvée favorise un mélange plus uniforme en créant un modèle d'écoulement qui aspire le matériau du fond du réservoir et le disperse dans tout le récipient.

Agitateurs à turbines hydroptères

Les agitateurs à turbines hydroptères sont dotés d'une conception de pales unique qui ressemble à une hélice marine, offrant d'excellentes solutions de mélange de fluides avec une consommation d'énergie minimale. La forme hydroptère des pales permet une utilisation plus efficace de l'énergie par rapport aux pales plates traditionnelles, réduisant ainsi les coûts de production.

Les turbines hydroptères génèrent un modèle d'écoulement axial, ce qui les rend adaptées au mélange de fluides de faible à moyenne viscosité. Le flux axial crée un mouvement vertical dans la cuve de mélange, garantissant un mélange efficace dans tout le récipient. Ce modèle d'écoulement est particulièrement utile dans les applications nécessitant une dispersion de gaz ou une suspension solide.

Agitateurs avec turbines à pales de dispersion

Les agitateurs à pales de dispersion sont conçus pour des opérations de mélange et de dispersion efficaces, notamment dans les mélanges de dispersion de gaz et non miscibles. Ces agitateurs présentent une conception de pale unique qui favorise un mélange efficace et réduit la consommation d'énergie. Les pales sont généralement courbées ou inclinées, avec des variations d'angle de pas et de diamètre pour s'adapter à des applications spécifiques.

Les turbines à pales de dispersion sont couramment utilisées dans les industries chimiques et pharmaceutiques pour les processus impliquant des réactions gaz-liquide, telles que la fermentation, l'hydrogénation et l'oxydation. Elles excellent dans la création d'un mélange uniforme et l'amélioration des taux de transfert de masse entre les phases gazeuse et liquide. La conception des pales génère une combinaison de modèles d'écoulement radiaux et axiaux, ce qui améliore la dispersion des bulles de gaz dans toute la cuve de mélange.

Agitateurs avec turbines à bobine

La turbine à bobine est constituée d'un ruban hélicoïdal ou d'une lame en forme de spirale enroulée autour de l'arbre de l'agitateur. Cette conception crée une combinaison de modèles d'écoulement radiaux et axiaux, améliorant les performances de mélange. Lorsque la turbine tourne, elle génère un mouvement turbulent dans le fluide, assurant un mélange homogène et empêchant la formation de zones mortes.

Les agitateurs à bobine sont parfaitement adaptés à la manipulation de fluides de viscosité moyenne à élevée, car ils assurent une action de mélange douce tout en minimisant les forces de cisaillement. Ils sont donc idéaux pour les applications impliquant des matériaux sensibles au cisaillement, tels que les solutions polymères, les pâtes et les gels. La conception de la bobine favorise également un transfert de chaleur efficace, ce qui rend ces agitateurs adaptés à une utilisation dans les échangeurs de chaleur et les réacteurs.

Comment choisir un agitateur

- Viscosité:Pour les fluides de faible à moyenne viscosité, des agitateurs à hélice ou à turbine peuvent convenir. Pour les liquides plus visqueux, des agitateurs à ancre ou à ruban hélicoïdal sont souvent utilisés pour assurer un mélange efficace et éviter les zones mortes.

- Modèle d'écoulement:Le modèle d'écoulement souhaité dans le réservoir de mélange est un autre élément essentiel à prendre en compte. Les agitateurs à flux axial, tels que les agitateurs à hélice, créent un modèle d'écoulement parallèle à l'arbre de l'agitateur, ce qui les rend idéaux pour le mélange et la suspension solide. Les agitateurs à flux radial, comme les agitateurs à turbine Rushton, génèrent un modèle d'écoulement perpendiculaire à l'arbre de l'agitateur, ce qui les rend adaptés aux applications de dispersion de gaz et de transfert de chaleur.

- Géométrie du réservoir:Le diamètre de l'agitateur doit être proportionnel au diamètre de la cuve, généralement compris entre 1/3 et 1/2 du diamètre de la cuve. L'emplacement des déflecteurs et la conception globale de la cuve auront également un impact sur le choix de l'agitateur pour assurer un mélange efficace et minimiser les zones mortes.

- Besoin en énergie:La puissance requise dépend des propriétés du fluide, de la vitesse de l'agitateur et de l'intensité de mélange souhaitée. Il est essentiel de choisir un agitateur capable de fournir la puissance nécessaire tout en optimisant l'efficacité énergétique pour minimiser les coûts d'exploitation.

- Exigences relatives au processus:Les exigences spécifiques du procédé, telles que le besoin de transfert de chaleur, de dispersion de gaz ou de réactions chimiques, détermineront le type d'agitateur nécessaire. Par exemple, dans les applications nécessitant des taux de transfert de chaleur élevés, des agitateurs à turbine à grande surface, comme les agitateurs à ancre ou les agitateurs à ruban hélicoïdal, peuvent être préférés. Pour la dispersion gaz-liquide, des turbines à turbine Rushton ou d'autres turbines à flux radial sont souvent utilisées.

- Compatibilité des matériaux:Les matériaux de construction de l'agitateur doivent être compatibles avec les fluides ou les produits chimiques mélangés. Dans les environnements corrosifs ou lors de la manipulation de matériaux sensibles, comme dans l'industrie pharmaceutique, des agitateurs en acier inoxydable ou en d'autres alliages résistants à la corrosion peuvent être nécessaires pour garantir la durabilité à long terme et la pureté du produit.