Les joints sont des composants essentiels des machines qui empêchent les fuites de fluides et la contamination. Les joints à labyrinthe et les joints à lèvre sont deux types distincts de joints couramment utilisés dans diverses applications industrielles, chacun ayant sa propre conception et ses propres principes de fonctionnement.

Dans cet article de blog, nous examinerons les principales différences entre les joints à labyrinthe et les joints à lèvre, en explorant leurs structures et leurs applications appropriées.

Qu'est-ce que le sceau du labyrinthe

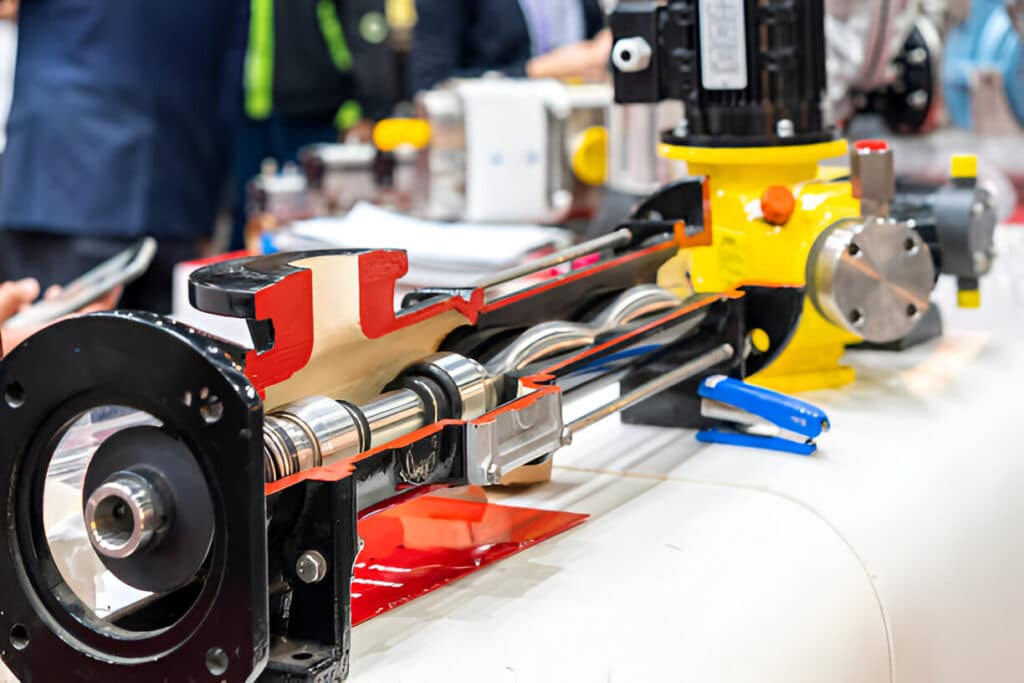

Sceaux du labyrinthe Les joints labyrinthiques sont des joints sans contact qui offrent une solution d'étanchéité efficace pour une large gamme d'applications industrielles. Ces joints sont constitués d'une série de rainures ou de passages complexes, semblables à des labyrinthes, qui créent un chemin tortueux pour les fluides ou les gaz, ce qui rend leur échappement difficile. La conception complexe des joints labyrinthiques leur permet de fonctionner efficacement dans diverses conditions, notamment des vitesses élevées, des températures extrêmes et différentes plages de pression.

L'un des principaux avantages des joints labyrinthes est leur capacité à fonctionner sans contact direct entre les surfaces d'étanchéité. Cette conception sans contact minimise la friction et l'usure, prolongeant ainsi la durée de vie du joint et réduisant les besoins de maintenance.

Les joints labyrinthiques sont largement utilisés dans les équipements rotatifs à grande vitesse, tels que les turbines, les compresseurs et les pompes. Ils sont particulièrement efficaces pour empêcher les fuites de gaz, de lubrifiants et d'autres fluides tout en protégeant les composants internes de la pénétration de contaminants. La capacité des joints à résister à une large plage de températures et de pressions les rend adaptés aux environnements industriels exigeants, y compris ceux impliquant des produits chimiques agressifs ou des conditions de fonctionnement extrêmes.

Qu'est-ce qu'un joint à lèvres

Les joints à lèvre, également appelés joints d'arbre radiaux ou joints d'arbre rotatifs, sont un type courant de joint mécanique utilisé pour empêcher les fuites de fluides et la pénétration de contaminants dans diverses applications industrielles. Ces joints sont constitués d'un élément d'étanchéité flexible, généralement en caoutchouc ou en d'autres matériaux élastomères, qui est monté sur un boîtier extérieur en métal. La lèvre d'étanchéité est conçue pour maintenir un contact constant avec l'arbre rotatif, créant ainsi un joint étanche qui empêche les fuites de fluide et la pénétration de saleté, de poussière ou d'autres contaminants.

L'efficacité des joints à lèvre repose sur la capacité de la lèvre à maintenir un film lubrifiant stable entre le joint et la surface de l'arbre. Ce film contribue à réduire la friction, à minimiser l'usure et à garantir une étanchéité efficace.

Les joints à lèvre sont largement utilisés dans diverses industries, notamment l'automobile, les machines industrielles et les équipements agricoles. Ils jouent un rôle essentiel dans l'étanchéité des arbres rotatifs dans des applications telles que les vilebrequins de moteurs, les systèmes de transmission, les boîtes de vitesses et les vérins hydrauliques.

Principales différences entre les joints à labyrinthe et les joints à lèvre

Conception

Les joints à labyrinthe et les joints à lèvre diffèrent considérablement dans leur conception et leur construction. Les joints à labyrinthe présentent une conception complexe avec une série de rainures ou de canaux qui créent un chemin tortueux pour les fluides ou les gaz, réduisant ainsi efficacement les fuites. Ces joints sans contact ne reposent pas sur un contact physique direct avec l'arbre rotatif, minimisant ainsi la friction et l'usure.

En revanche, les joints à lèvres radiaux, également appelés joints d'arbre ou joints d'huile, sont un type de joint mécanique constitué d'une lèvre flexible, généralement fabriquée à partir de matériaux élastomères tels que le caoutchouc ou le PTFE. La lèvre maintient un contact direct avec l'arbre rotatif, créant ainsi un joint étanche qui empêche les fuites de fluides et la pénétration de contaminants.

Efficacité d'étanchéité

L'efficacité d'étanchéité des joints à labyrinthe et des joints à lèvre varie en fonction de leur conception et de leurs conditions de fonctionnement. Les joints à labyrinthe assurent une étanchéité efficace en créant une série de chutes de pression le long du trajet du joint, réduisant ainsi les fuites de fluide. Bien qu'ils n'offrent pas une étanchéité complète, les joints à labyrinthe sont très efficaces dans les applications à grande vitesse et peuvent gérer une large plage de températures et de pressions.

Les joints à lèvre, quant à eux, offrent un degré élevé d'efficacité d'étanchéité grâce au contact direct entre la lèvre et la surface de l'arbre. Ils sont particulièrement adaptés pour empêcher les fuites de lubrifiants, d'huiles et d'autres fluides dans diverses applications industrielles. Cependant, les performances d'étanchéité des joints à lèvre peuvent être affectées par des facteurs tels que le désalignement de l'arbre, la finition de surface et la présence de particules abrasives.

Applications

Le choix entre les joints à labyrinthe et les joints à lèvre dépend des exigences spécifiques de l'application et des conditions de fonctionnement. Les joints à labyrinthe sont couramment utilisés dans les équipements rotatifs à grande vitesse, tels que les turbines, les compresseurs et les pompes, où la réduction du frottement et de l'usure est essentielle. Ils conviennent également aux applications impliquant des températures et des pressions élevées et des fluides agressifs, car ils peuvent être fabriqués à partir d'une variété de matériaux, notamment des métaux et des céramiques.

Les joints à lèvre sont largement utilisés dans les applications où une étanchéité fiable des lubrifiants et des fluides est primordiale, comme dans les moteurs automobiles, les boîtes de vitesses et les systèmes hydrauliques. Ils sont efficaces pour empêcher les fuites d'huiles, de graisses et d'autres fluides tout en protégeant contre la pénétration de saletés, de poussière et d'humidité.