The fundamental difference between these two piping plans comes down to pressure direction. A flush line (Plan API 11) increases chambre d'étanchéité pressure to 100% of discharge pressure. A suckback line (Plan API 13) reduces it to equal suction pressure. This pressure difference fundamentally changes seal behavior and determines which applications each plan suits.

This comparison will give you a clear decision framework for selecting the right plan, complete with specifications, troubleshooting guidance, and a straightforward selection matrix.

What Is the Functional Difference Between a Flush Line and a Suckback Line?

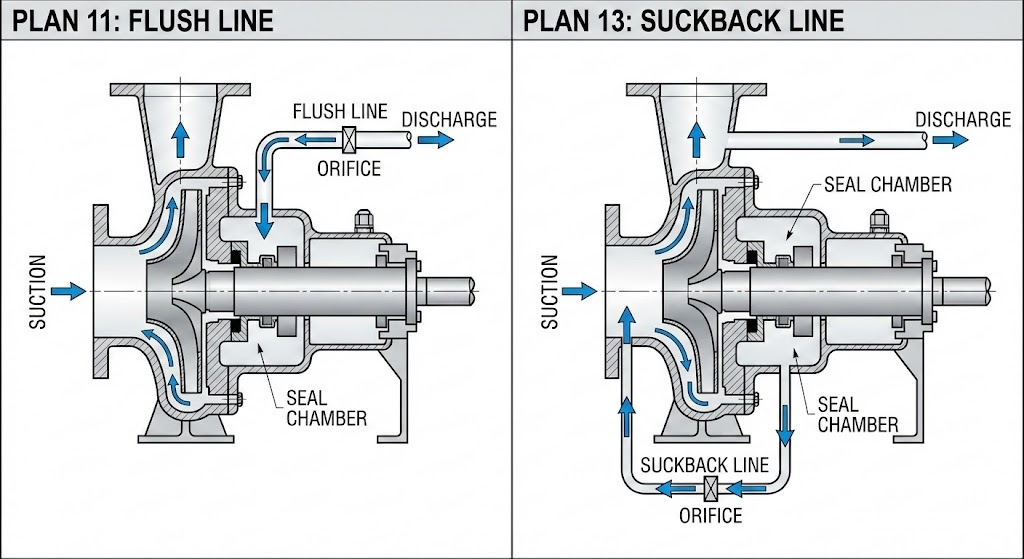

The core difference is flow direction and its effect on stuffing box pressure in a mechanical seal. A flush line pushes fluid into the seal chamber from discharge. A suckback line pulls fluid out of the seal chamber toward suction.

Flush Line (API Plan 11): Flow from Discharge to Seal Chamber

A flush line routes high-pressure fluid from the pump discharge through an orifice and into the seal chamber. The flow direction is: Discharge to Orifice to Seal chamber to Back into pump.

This arrangement increases stuffing box pressure to 100% of discharge pressure. The primary purposes include flushing debris away from seal faces, cooling the seal, and maintaining adequate vapor pressure margin. Plan API 11 remains the default choice for most applications because it accomplishes multiple objectives with simple piping.

The orifice controls flow rate by creating a pressure drop between discharge and the seal chamber. For most horizontal pump applications, I recommend Plan 11 as your starting point – it covers 50-75% of all seal applications for good reason.

Suckback Line (API Plan 13): Flow from Seal Chamber to Suction

A suckback line works in reverse. Fluid flows from the seal chamber through an orifice back to pump suction. The flow direction is: Seal chamber to Orifice to Pump suction.

This arrangement reduces stuffing box pressure to equal suction pressure. The primary purposes include relieving excessive seal chamber pressure, providing self-venting capability, and removing vapor from vertical pump configurations. Plan API 13 is sometimes called a “reverse flush” because of this opposite flow direction.

The orifice in Plan 13 creates backpressure rather than controlling inlet flow. This distinction matters for sizing calculations.

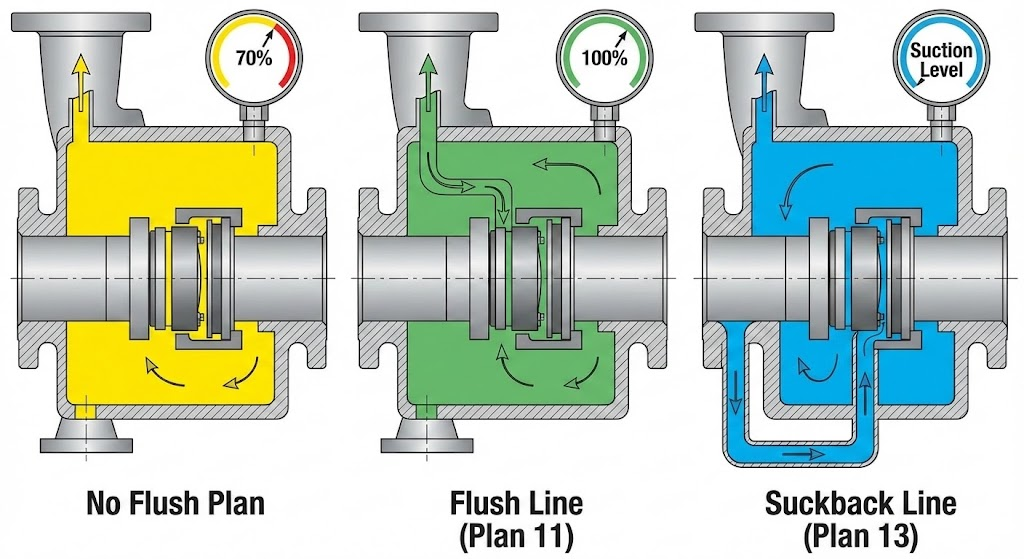

The Pressure Rule: 70% / 100% / Suction

Understanding the pressure effects provides a clear mental model for selection decisions. The table below shows how each configuration affects seal chamber pressure.

| Configuration | Stuffing Box Pressure |

|---|---|

| No Plan de rinçage | Approximately 70% of discharge pressure |

| With flush line (Plan 11) | 100% of discharge pressure |

| With suckback line (Plan 13) | Equal to suction pressure |

This 70/100/suction rule provides the foundation for understanding when each plan applies. If you need higher pressure at the seal, use a flush line. If you need lower pressure, use a suckback line.

When Should You Use a Flush Line vs a Suckback Line?

Selection depends primarily on pump orientation and pressure requirements. Horizontal pumps generally favor Plan 11. Vertical pumps typically require Plan 13 or Plan 14.

Choose Flush Line (Plan 11) When:

Plan 11 should be your default consideration for the following situations:

- Horizontal pump applications with standard configurations

- Clean, non-polymerizing fluids that won’t clog the orifice

- Applications requiring increased seal chamber pressure

- Sufficient differential pressure exists between discharge and seal chamber

- Hydrocarbon service under 150 degrees Celsius with satisfactory vapor pressure margin

The key advantage of Plan 11 is more efficient heat removal compared to Plan 13. The higher pressure also increases vapor pressure margin, which prevents the pumped fluid from flashing at the seal faces.

Choose Suckback Line (Plan 13) When:

Plan 13 becomes the better choice in specific circumstances:

- Vertical pumps without a bleed bush installed below the seal chamber

- High-head horizontal pumps where Plan 11 cannot provide adequate flow

- Applications requiring pressure reduction at the seal

- High differential pressure situations that would require multiple orifices with Plan 11

Vertical pumps should use Plan 13 or Plan 14. Plan 11 alone cannot provide adequate venting in vertical configurations because vapor tends to collect at the top of the seal chamber with no escape path.

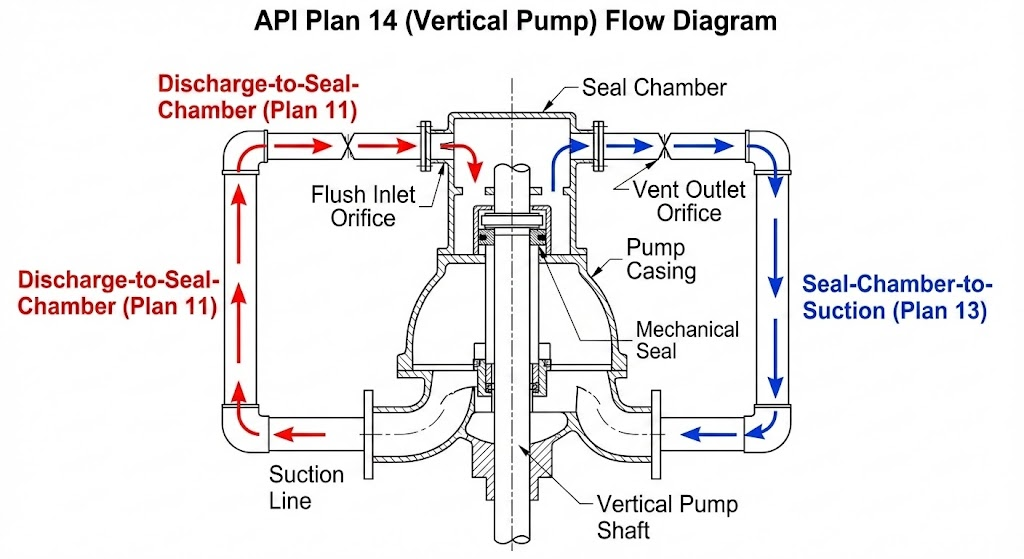

What About Plan 14? The Combination Approach

Plan 14 combines Plan 11 and Plan 13 simultaneously. Flow recirculates from the pump discharge into the seal chamber while also flowing from the seal chamber to the pump suction.

This combination is most commonly used on vertical pumps. Plan 14 provides adequate flush flow, continuous venting capability, and improved vapor pressure margin – addressing limitations that either plan has individually.

Consider Plan 14 for viscous products where the throat bushing restricts flow, light hydrocarbons subject to flashing, or any vertical pump application where single plans prove inadequate.

What Are the Advantages and Disadvantages of Each Approach?

Each plan involves trade-offs. The comparison table below summarizes the key differences for decision-making.

Comparison Table: Flush Line vs Suckback Line

| Facteur | Flush Line (Plan 11) | Suckback Line (Plan 13) |

|---|---|---|

| Heat removal | More efficient | Moins efficace |

| Auto-éventage | Oui (pompes horizontales) | Oui (mieux pour les pompes verticales) |

| Effet de pression | Augmente la pression de la chambre | Réduit la pression de la chambre |

| Idéal pour | Pompes horizontales, service général | Pompes verticales, haute hauteur manométrique |

| Régulation du débit | L'orifice régule le débit | L'orifice crée une contre-pression |

| Complexité | Simple, le plus courant | Standard pour applications spécifiques |

| Utilisation sur le marché | 50-75 % de toutes les applications d'étanchéité | Applications spécialisées |

Le Plan 11 domine le marché car il gère efficacement la majorité des scénarios de pompage courants. Cependant, forcer l'utilisation du Plan 11 pour des applications de pompes verticales est une erreur que je vois fréquemment.

Limites à considérer

Limites de la ligne de rinçage (Plan 11) :

- À éviter avec des fluides contenant des solides, des abrasifs ou des substances polymérisantes

- Non recommandé lorsque la pression différentielle entre la décharge et la chambre d'étanchéité est trop faible

- L'orifice peut se colmater avec des fluides contaminés

- Aucune capacité d'éventage de vapeur dans les configurations de pompes verticales

Limites de la ligne d'aspiration-retour (Plan 13) :

- Refroidissement moins efficace nécessitant des débits plus élevés pour compenser

- Une régulation de débit complexe peut être nécessaire pour les hautes pressions différentielles

- Non adapté lorsque la pression de la chambre d'étanchéité est très proche de la pression d'aspiration

- Débit faible si la pression différentielle est minimale

Quels débits et limites de température s'appliquent ?

Un dimensionnement correct évite à la fois un refroidissement insuffisant et une érosion excessive. Les directives ci-dessous s'appliquent aux configurations de rinçage et d'aspiration-retour.

Directives sur le débit

La règle empirique de l'industrie est de 1 GPM par pouce de taille de joint. Pour un joint de 2 pouces, prévoir environ 2 GPM de débit de rinçage.

Les services avec vaporisation nécessitent le double du débit standard – 2 GPM par pouce de taille de joint. Le débit supplémentaire compense la chaleur absorbée pendant la vaporisation.

Tous les orifices doivent avoir un alésage minimum de 3 mm (1/8 de pouce). Le Plan 13 utilise typiquement un orifice plus grand de 6 mm (1/4 de pouce) pour évacuer efficacement les vapeurs.

Pour des calculs détaillés, reportez-vous aux directives sur comment calculer le débit de rinçage pour les joints mécaniques.

Limites d'élévation de température

La température des faces d'étanchéité doit rester dans des limites acceptables pour éviter une usure prématurée. L'élévation de température maximale admissible varie selon le type de fluide.

| Type de fluide | Élévation de température maximale |

|---|---|

| Eau | 15 degrés Fahrenheit |

| Hydrocarbures légers | 5 degrés Fahrenheit |

| Huiles de lubrification | 30 degrés Fahrenheit |

Ces limites expliquent pourquoi les services d'hydrocarbures nécessitent une attention particulière. Un garniture mécanique peut subir un choc thermique et se briser en moins de 30 secondes de fonctionnement à sec – rendant un débit de rinçage adéquat critique.

La marge de pression de vapeur doit être d'environ 50 psi au-dessus de la pression de vapeur pour éviter la vaporisation au niveau des faces d'étanchéité. Si votre plan de rinçage ne peut maintenir cette marge, envisagez de passer à Plan 23 avec un refroidisseur ou au Plan 32 avec une source de rinçage externe .