Prime guarnizioni meccaniche (1900-1940)

Primi modelli di sigilli, materiali (acciaio, bronzo) e applicazioni

Le prime tenute meccaniche erano principalmente realizzate in materiali come acciaio e bronzo. Questi materiali venivano scelti per la loro durevolezza e resistenza all'usura. Le tenute erano progettate per adattarsi alle scatole di tenuta di pompe e altre apparecchiature rotanti, fornendo un mezzo più efficace per prevenire perdite di fluido rispetto alle tradizionali guarnizioni morbide.

Invenzione della prima tenuta meccanica da parte di George Cook nel 1905 (il “Cook Seal”)

La storia delle tenute meccaniche inizia nel 1905 quando George Cook inventò la prima tenuta meccanica, noto come "Cook Seal". Questo design rivoluzionario consisteva in un anello fisso e uno rotante, con un anello dotato di una scanalatura riempita con un materiale di tenuta morbido. Il Cook Seal è stato un notevole passo avanti nella tecnologia di tenuta, offrendo un'alternativa più efficace e affidabile alla tradizionale guarnizione a premistoppa.

Sviluppo del “Ryan Seal” da parte di JM Ryan della Crane Packing Company nel 1929

Nel 1929, JM Ryan della Crane Packing Company introdusse il “Ryan Seal”, che presentava una faccia di tenuta fissa a molla realizzata in grafite di carbonio e una faccia di tenuta rotante realizzata in bronzo. Questo design migliorò il Cook Seal offrendo migliori prestazioni di tenuta e una maggiore durata. Il Ryan Seal ottenne rapidamente popolarità in varie applicazioni industriali, in particolare nelle pompe centrifughe.

Progressi a metà del XX secolo (anni '50-'70)

Introduzione di nuovi materiali per le superfici di tenuta come carbonio-grafite, carburo di tungsteno, ceramica

Durante gli anni '50 e '60, i produttori di tenute meccaniche iniziarono a sperimentare nuovi materiali per le superfici di tenuta per migliorarne le prestazioni e la durata. La grafite divenne una scelta popolare per le tenute fisse. facce di foca Grazie all'eccellente resistenza all'usura e alle proprietà autolubrificanti, sono stati introdotti anche il carburo di tungsteno e ceramiche, come il carburo di silicio, come materiali per le superfici di tenuta, offrendo durezza e resistenza chimica superiori rispetto al bronzo e all'acciaio tradizionali.

Sviluppo del fattore pressione-velocità (PV) da parte di Herbert Hummer di Durametallic

Negli anni '60, Herbert Hummer della Durametallic Corporation ha sviluppato il fattore pressione-velocità (PV), un parametro di progettazione critico che mette in relazione pressione di tenuta e velocità di scorrimento delle facce di tenuta. Il fattore PV ha permesso ai produttori di guarnizioni di ottimizzare la progettazione delle stesse per applicazioni specifiche, tenendo conto di fattori quali le proprietà del fluido, la temperatura e la pressione. Questo sviluppo ha portato alla creazione di tenute meccaniche più efficienti e affidabili.

Emersione di guarnizioni a cartuccia standard e disposizioni di tenuta (singole, doppie, tandem)

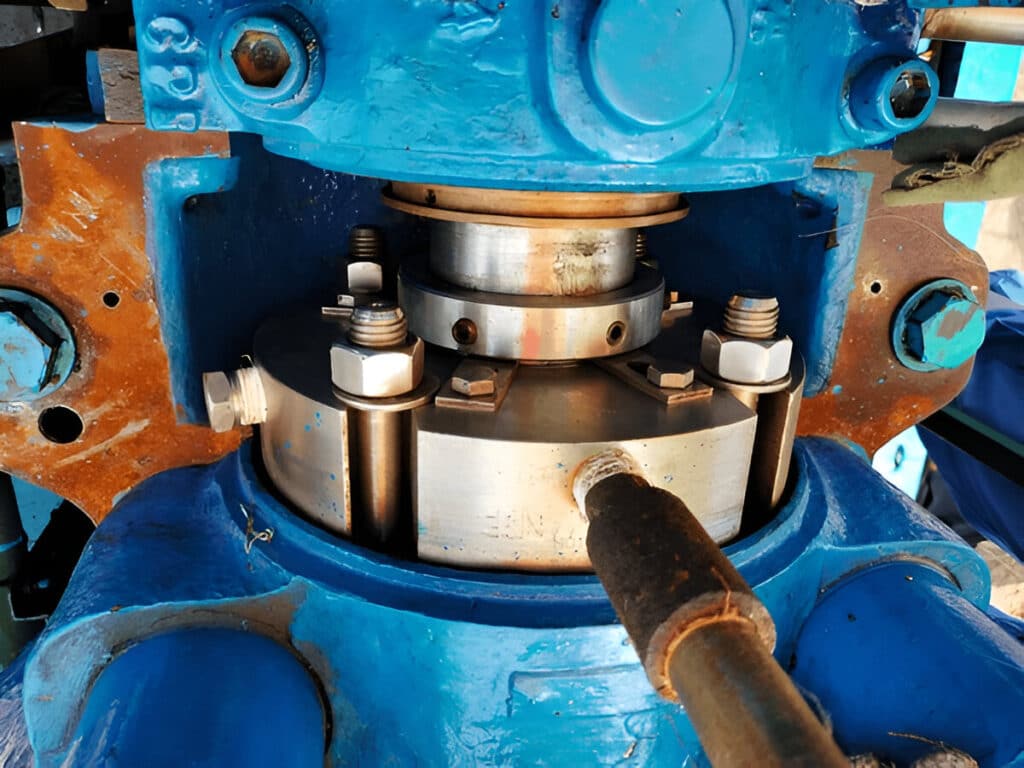

L'introduzione delle guarnizioni a cartuccia standard negli anni '60 ha rivoluzionato il settore delle guarnizioni meccaniche. Le guarnizioni a cartuccia erano unità preassemblate che includevano tutti i componenti necessari, come superfici di tenuta, elementi di tenuta secondari e molle, in un unico pacchetto pronto per l'installazione. Questo design ha semplificato l'installazione e la manutenzione delle guarnizioni, riducendo i tempi di fermo e i costi associati alle sostituzioni delle guarnizioni.

Durante questo periodo vennero sviluppate anche varie disposizioni di tenuta per soddisfare i diversi requisiti applicativi. Sigilli singoli, costituite da una coppia di facce di tenuta, sono diventate la soluzione più comune per applicazioni generiche. Le tenute doppie, caratterizzate da due coppie di facce di tenuta con un fluido barriera tra di esse, sono state introdotte per applicazioni più esigenti che richiedono livelli più elevati di sicurezza e affidabilità. Guarnizioni tandem, con due coppie di facce di tenuta disposte in serie, sono state sviluppate per applicazioni in cui era necessaria una tenuta di riserva in caso di guasto della tenuta primaria.

Fondazione di importanti aziende di guarnizioni come John Crane, Flowserve, Burgmann

La metà del XX secolo vide l'emergere di diversi importanti produttori di tenute meccaniche che avrebbero continuato a plasmare il settore. John Crane, fondata nel 1917, divenne un fornitore leader a livello mondiale di tenute meccaniche e sistemi di tenuta. Flowserve Corporation, costituita dalla fusione di BW/IP e Durco International nel 1997, affonda le sue radici nella Byron Jackson Company, un importante produttore di pompe e tenute fondato nel 1872. Burgmann Industries, fondata nel 1884, crebbe fino a diventare un attore importante nel mercato europeo delle tenute meccaniche.

Queste aziende hanno svolto un ruolo significativo nel progresso della tecnologia delle tenute meccaniche attraverso continui investimenti in ricerca e sviluppo, introducendo progetti, materiali e processi di produzione innovativi che hanno stabilito nuovi standard in termini di prestazioni e affidabilità della tenuta.

L'era moderna delle tenute meccaniche (dagli anni '80 a oggi)

Miglioramenti nella progettazione delle guarnizioni e nei materiali guidati da normative più severe e richieste del settore

Negli anni '80 e '90, le crescenti preoccupazioni ambientali e le normative più severe in materia di emissioni e perdite dalle apparecchiature industriali hanno portato a significativi progressi nella progettazione e nei materiali delle tenute meccaniche. Gli emendamenti del 1990 al Clean Air Act statunitense, ad esempio, hanno imposto la riduzione delle emissioni di composti organici volatili (VOC) da pompe e altre apparecchiature, spingendo i produttori di tenute a sviluppare soluzioni di tenuta più efficienti e rispettose dell'ambiente.

Le richieste del settore per una maggiore affidabilità, una maggiore durata e prestazioni migliorate in condizioni difficili hanno anche stimolato l'innovazione nella progettazione e nei materiali delle guarnizioni. I produttori di guarnizioni si sono concentrati sullo sviluppo di materiali avanzati per le superfici delle guarnizioni, sull'ottimizzazione della geometria delle guarnizioni e sull'integrazione di caratteristiche come scanalature a spirale e topografia delle superfici lavorate al laser per migliorare le prestazioni di tenuta e ridurre l'usura.

Utilizzo di materiali avanzati come carburo di silicio, rivestimenti diamantati, polimeri ad alte prestazioni

L'uso di materiali avanzati è stato un segno distintivo dello sviluppo moderno delle tenute meccaniche. Il carburo di silicio, un materiale ceramico con eccellente durezza, resistenza all'usura e inerzia chimica, è diventato la scelta preferita per le superfici di tenuta in applicazioni impegnative che coinvolgono fluidi abrasivi o corrosivi. I rivestimenti diamantati, applicati utilizzando tecniche di deposizione chimica da vapore (CVD) o deposizione fisica da vapore (PVD), sono stati utilizzati anche per migliorare la resistenza all'usura e la durata delle superfici di tenuta.

I polimeri ad alte prestazioni, come il politetrafluoroetilene (PTFE), il polietere etere chetone (PEEK) e le poliammidi aromatiche (ad esempio, il Kevlar), sono stati sempre più utilizzati negli elementi di tenuta secondari e in altri componenti di tenutaQuesti materiali offrono un'eccellente resistenza chimica, basso attrito e stabilità alle alte temperature, consentendo alle tenute meccaniche di funzionare in modo affidabile in un'ampia gamma di ambienti difficili.

Integrazione di funzionalità come la topografia della faccia lavorata al laser per prestazioni migliori

I progressi nelle tecnologie di produzione hanno permesso ai produttori di guarnizioni di incorporare caratteristiche sofisticate nei design delle guarnizioni meccaniche. La lavorazione laser, ad esempio, ha consentito la creazione di una micro-topografia precisa sulle facce delle guarnizioni, come scanalature a spirale o fossette, che possono migliorare la lubrificazione, ridurre l'attrito e migliorare le prestazioni di tenuta.

Altre caratteristiche di progettazione che sono diventate più comuni nelle moderne tenute meccaniche includono:

- Capacità di tenuta bidirezionale, che consente alle guarnizioni di funzionare efficacemente in entrambe le direzioni di rotazione

- Facce di tenuta autoallineanti, che garantiscono un contatto ottimale e prestazioni di tenuta anche in condizioni di disallineamento

- Facce di tenuta con bilanciamento della pressione, che riducono la forza di chiusura netta sulle facce di tenuta e prolungano la durata della tenuta

- Elementi di tenuta secondari in grafite flessibile, che offrono una migliore compatibilità chimica e prestazioni ad alta temperatura

Adozione di guarnizioni a cartuccia modulari e guarnizioni divise per una più facile installazione e manutenzione

Le guarnizioni a cartuccia modulari sono diventate sempre più popolari negli ultimi decenni grazie alla loro facilità di installazione e manutenzione. Queste guarnizioni sono progettate con componenti intercambiabili, consentendo agli utenti di sostituire rapidamente parti usurate o danneggiate senza dover sostituire l'intero gruppo di guarnizioni. Questo approccio modulare riduce i tempi di fermo e i costi di manutenzione, offrendo al contempo una maggiore flessibilità nella configurazione delle guarnizioni per applicazioni specifiche.

Le tenute divise, composte da due metà che possono essere installate attorno all'albero senza richiedere lo smontaggio completo dell'attrezzatura, hanno guadagnato terreno anche nel settore delle tenute. Le tenute divise sono particolarmente vantaggiose per le applicazioni in cui è richiesta una frequente manutenzione delle tenute o in cui lo smontaggio dell'attrezzatura è difficile o richiede molto tempo.