Your pumps are failing again. The maintenance team just pulled another seal, and the faces show the telltale signs of heat damage. Sound familiar?

Here’s what most plant managers don’t realize: getting the flush flow rate wrong is one of the biggest reasons mechanical seals fail prematurely. Too little flow and your seal overheats. Too much flow and you’re eroding components while burning through your operating budget.

Calculating the right flush flow rate isn’t complicated once you know the method.

Start with 1 GPM per inch of seal size for standard services. For flashing hydrocarbons, double it to 2 GPM per inch. But that’s just the starting point.

What Information Do You Need Before Calculating Flush Flow Rate?

You need six key pieces of data before running any flush flow calculation: seal size, pump speed, seal chamber pressure, fluid properties, operating temperature, and your flush plan type.

What Data Should You Gather First?

Grab these numbers from your pump datasheet or measure them directly:

- Seal size – The nominal seal diameter in inches. If you can’t find this, use the shaft diameter as a close approximation.

- Pump operating speed – Usually 1800 or 3600 RPM for most industrial pumps. Higher speeds generate more heat.

- Seal chamber pressure – This determines how much differential pressure your flush system works against. Typical estimate: 80% of discharge pressure plus suction pressure.

- Process fluid properties – You’ll need specific heat capacity, density, and vapor pressure for detailed calculations.

- Process fluid temperature – Critical for determining how close you are to the vapor pressure limit.

- Flush plan type – Different plans require different calculation approaches.

Which Flush Plan Are You Using?

Your flush plan determines which calculation method applies. Here’s a quick reference:

| Flush Plan | Limite di temperatura | Ideale Per | Calculation Focus |

|---|---|---|---|

| Piano 11 | Discharge bypass through orifice | Clean fluids, standard services | Orifice sizing, recirculation rate |

| Piano 21 | Single-pass with cooler | Servizi ad alta temperatura | Heat removal capacity |

| Piano 23 | Closed loop with cooler | Hot services, limited cooling water | Heat exchanger sizing |

| Piano 32 | External flush injection | Dirty, abrasive, or contaminated fluids | Throat bushing velocity |

Plan 11 handles over 50% of all seal installations. It’s the default choice for clean services where the process fluid can lubricate and cool the seal. Plan 32 is your go-to when the process fluid contains solids or contaminants that would damage the seal.

How Do You Calculate Flush Flow Rate Using the Rule of Thumb Method?

The rule of thumb method gives you a reliable flush flow rate in under a minute. It works for most standard applications running below 3600 RPM and 500 psig.

Step 1: Measure Your Seal Size

Find the seal size on your pump datasheet or seal documentation. It’s usually listed as the nominal shaft diameter at the seal location.

Can’t find it? Measure the shaft diameter where the seal mounts. A 2-inch shaft typically uses a 2-inch seal. For between-bearing pumps, measure at each seal location.

Pro tip: Most single-stage process pumps use seals between 1.5 and 4 inches. Larger pumps might run up to 6 inches or more.

Step 2: Apply the Basic Formula

For standard services (water, clean hydrocarbons, non-flashing liquids):

Flush Rate (GPM) = Seal Size (inches) × 1.0

For flashing services (light hydrocarbons near their boiling point):

Flush Rate (GPM) = Seal Size (inches) × 2.0

Esempio: You’ve got a 3-inch seal pumping cooling water at 150°F.

- Formula standard: 3 pollici × 1,0 = 3 GPM

Stessa pompa, ma ora si sta movimentando propano a temperatura elevata:

- Formula per fluidi soggetti a vaporizzazione: 3 pollici × 2,0 = 6 GPM

L'approccio più semplice? Utilizzare 2 GPM come valore di base per qualsiasi applicazione standard. Questo funziona per la stragrande maggioranza delle pompe nelle raffinerie e negli impianti chimici.

Fase 3: Adeguare alle condizioni operative

La regola empirica presuppone condizioni operative tipiche. Aumentare la portata quando:

- La velocità supera i 3600 RPM – Velocità più elevate generano più calore per attrito

- La pressione nella camera della tenuta supera 500 psig (35 bar) – Pressioni più elevate significano maggiore carico sulle facce e più calore

- Il fluido ha una bassa capacità termica – Alcuni fluidi non assorbono il calore in modo efficiente

Si potrebbe utilizzare una portata inferiore quando:

- La velocità è inferiore a 1800 RPM – Meno attrito, meno calore

- Il servizio è pulito e freddo – Ad esempio, acqua pulita a temperatura ambiente

- L'applicazione non è critica – Alcune applicazioni a bassa portata funzionano bene a 0,25-0,5 GPM

Ho visto impianti far funzionare piccole pompe di servizio a portate di lavaggio minime per anni senza problemi. Ma per qualsiasi applicazione critica? Attenersi al minimo della regola empirica.

Come si calcola la portata di lavaggio utilizzando il metodo dell'innalzamento di temperatura?

Il metodo dell'innalzamento di temperatura calcola esattamente quanta portata è necessaria per rimuovere il calore generato dalla tenuta. È più preciso della regola empirica ma richiede più dati.

Fase 1: Determinare l'innalzamento di temperatura ammissibile

Fluidi diversi tollerano diversi livelli di riscaldamento prima che insorgano problemi. Utilizzare questi limiti:

| Tipo di fluido | Aumento massimo della temperatura | Perché questo limite? |

|---|---|---|

| Idrocarburi leggeri (propano, butano) | 5°F (2,8°C) | Vicino al punto di ebollizione, rischio di vaporizzazione |

| Acqua | 15°F (8,3°C) | Buona capacità termica, stabile |

| Oli e idrocarburi pesanti | 30°F (16,7°C) | Alto punto di ebollizione, problemi di viscosità |

Questi non sono numeri arbitrari. Rappresentano il punto in cui le proprietà del fluido iniziano a degradarsi o si rischia la vaporizzazione alle facce della tenuta.

Fase 2: Stimare il calore generato dalla tenuta

Le facce della tenuta generano calore per attrito e taglio del fluido. La formula di base:

Q = μ × P × V × A

Dove:

- Q = Calore generato

- μ = Coefficiente di attrito (tipicamente 0,05-0,1 per tenute lubrificate)

- P = Pressione sulle facce

- V = Velocità superficiale alla faccia della tenuta

- A = Area di contatto delle facce

Sembra complicato. Ecco la scorciatoia: chiedere al produttore della tenuta.

I fornitori di tenute calcolano la generazione di calore per ogni applicazione. Fa parte del loro processo di selezione. Per una tenuta bilanciata tipica che funziona a 3600 RPM, aspettarsi una generazione di calore tra 500 e 2000 BTU/ora a seconda delle dimensioni e del carico sulle facce.

Se serve una stima approssimativa senza i dati del produttore, la maggior parte delle tenute genera circa 300-500 BTU/ora per pollice di dimensione della tenuta a 3600 RPM.

Fase 3: Calcolare la portata richiesta

Una volta noti il calore generato e l'innalzamento di temperatura ammissibile:

Portata (GPM) = Calore Generato (BTU/ora) ÷ (500 × ΔT × Gravità Specifica)

Il fattore “500” converte le unità per fluidi simili all'acqua. Per altri fluidi, adeguare in base al calore specifico.

Esempio: La tenuta genera 1.200 BTU/ora. Si sta sigillando acqua con un ΔT ammissibile di 15°F.

Portata = 1.200 ÷ (500 × 15 × 1,0) = 1.200 ÷ 7.500 = 0,16 GPM

Sembra bassa, vero? Questo perché l'acqua ha un'eccellente capacità termica.

Fase 4: Confrontare con la regola empirica e utilizzare il valore più alto

Ecco il passaggio critico che la maggior parte delle persone salta. Utilizzare sempre il valore maggiore tra:

- La portata minima calcolata

- La portata della regola empirica (1 GPM per pollice di dimensione della tenuta)

Esempio continuato: Per una tenuta da 2 pollici:

- Minimo calcolato: 0,16 GPM

- Rule of thumb: 2.0 GPM

- Use: 2.0 GPM

Why? The rule of thumb accounts for factors beyond pure heat removal—like flushing debris, providing margin for process upsets, and compensating for fouled coolers.

For that propane application with a 5°F limit? Your calculated flow will likely exceed the rule of thumb. In that case, use the calculated value plus some margin.

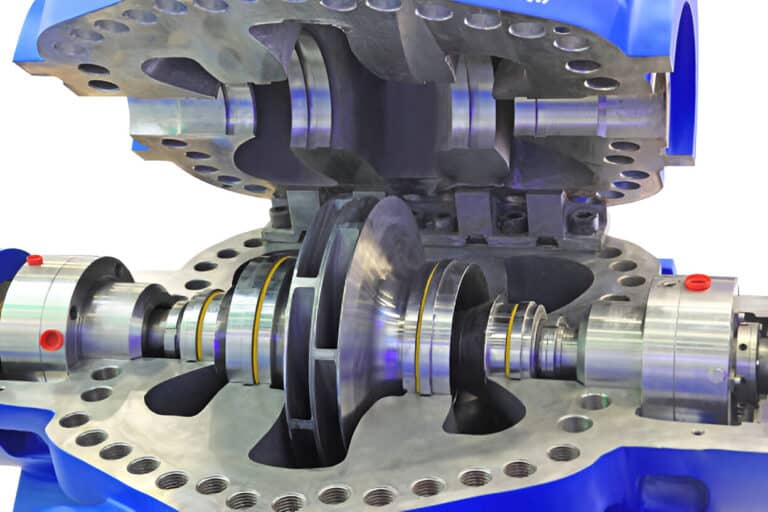

How Do You Calculate Flush Flow Rate for API Plan 32 (External Flush)?

Plan 32 injects clean flush fluid from an external source to keep contaminants away from the seal. The calculation focuses on throat bushing velocity rather than just heat removal.

Step 1: Determine Target Throat Bushing Velocity

The industry standard target is 15 feet per second (fps) velocity across the throat bushing.

Why 15 fps? At this velocity, the flush creates enough flow to sweep process fluid away from the seal faces. Lower velocities let contaminants migrate toward the seal. Higher velocities can cause erosion.

For particularly dirty or abrasive services, some engineers push to 20-25 fps. But 15 fps handles most applications.

Step 2: Calculate the Bushing Annular Area

The throat bushing creates an annular gap between the bushing bore and the shaft. You need this area for the flow calculation.

Annular Area = π × (D²bushing – D²shaft) ÷ 4

Esempio: La vostra boccola di gola ha un foro di 2,010 pollici e il vostro albero misura 2,000 pollici.

- Foro della boccola: 2,010 pollici

- Diametro dell'albero: 2,000 pollici

- Gioco diametrale: 0,010 pollici

Area = π × (2,010² – 2,000²) ÷ 4

Area = 3,14159 × (4,040 – 4,000) ÷ 4

Area = 3,14159 × 0,040 ÷ 4

Area = 0,0314 pollici quadrati

Non trovate le dimensioni esatte? La norma API 682 specifica i giochi tipici. Per le pompe secondo API 610, prevedere un gioco diametrale di 0,010-0,015 pollici.

Passo 3: Calcolare la Portata Richiesta

Con l'obiettivo di velocità e l'area noti:

Portata (GPM) = Velocità (fps) × Area (pollici²) × 60 ÷ 231

Il 60 converte i secondi in minuti. Il 231 converte i pollici cubi in galloni.

Esempio continuato:

Portata = 15 × 0,0314 × 60 ÷ 231

Portata = 28,26 ÷ 231

Portata = 0,12 GPM

Aspettate, sembra bassa. Verifichiamo con la regola empirica: 1 GPM per pollice di dimensione della tenuta ci dà 2 GPM per una tenuta da 2 pollici.

Il punto è questo: il calcolo della velocità fornisce la portata minima per mantenere la barriera di velocità. La maggior parte degli impianti utilizza 3-5 GPM per tenuta per i sistemi Piano 32 per garantire un margine adeguato.

Passo 4: Impostare la Pressione del Flush

Il vostro flush deve superare la pressione della camera di tenuta e fornire velocità attraverso la boccola:

Pressione di flush obiettivo: 10-15 psi sopra la pressione della camera di tenuta

Per applicazioni critiche o servizi in cui anche piccole quantità di contaminazione del processo sono inaccettabili, spingere a 20-25 psi sopra.

Un'altra cosa: il flush deve essere compatibile con il vostro fluido di processo. State iniettando questo flush direttamente nella pompa. L'acqua è la scelta più comune, ma alcune applicazioni richiedono solventi specifici o prodotto pulito.

Come si Dimensiona l'Orifizio per il Vostro Sistema di Flush?

L'orifizio controlla la vostra portata. Se lo dimensionate in modo errato, la vostra portata di flush calcolata con cura diventa insignificante.

Passo 1: Conoscere il Vostro Differenziale di Pressione

Calcolare la caduta di pressione disponibile attraverso il vostro orifizio:

ΔP = Pressione Sorgente – Pressione Camera di Tenuta

Per i sistemi Piano 11:

ΔP = Pressione di Scarico Pompa – Pressione Camera di Tenuta

La pressione tipica della camera di tenuta è circa l'80% della pressione di scarico più quella di aspirazione. Quindi, se la vostra pompa sviluppa 200 psig di scarico con 20 psig di aspirazione:

Pressione camera di tenuta ≈ (0,80 × 200) + 20 = 180 psig

ΔP disponibile = 200 – 180 = 20 psi

Non è molto. Ecco perché gli orifizi del Piano 11 tendono ad essere piccoli: non avete molta forza motrice.

Passo 2: Selezionare la Dimensione Minima dell'Orifizio

Non scendere mai al di sotto di 1/8 di pollice (3 mm) di diametro dell'orifizio, a meno che il vostro processo non sia eccezionalmente pulito.

Perché? Gli orifizi più piccoli si otturano. Quando il vostro orifizio si intasa, la vostra tenuta non riceve flush. Fine del gioco.

Dimensioni standard degli orifizi per piano:

| Flush Plan | Dimensione Tipica Orifizio | Note |

|---|---|---|

| Piano 11 | 1/8″ (3 mm) | Più comune, solo per servizi puliti |

| Piano 13 | 1/4″ (6 mm) | Più grande per consentire lo sfiato dei vapori |

| Piano 21 | 1/8″-1/4″ | Dipende dalla caduta di pressione del raffreddatore |

| Piano 32 | Nessun orifizio | Misuratore di portata o valvola per il controllo |

Passo 3: Calcolare la Dimensione dell'Orifizio per la Portata Desiderata

Per i casi in cui è necessaria una dimensione specifica, l'equazione del flusso attraverso l'orifizio:

Q = Cd × A × √(2 × ΔP ÷ ρ)

Dove:

- Q = Portata

- Cd = Coefficiente di scarico (tipicamente 0,6-0,65)

- A = Area dell'orifizio

- ΔP = Differenziale di pressione

- ρ = Densità del fluido

Nella pratica, si riscontra che un orifizio da 1/8 di pollice fornisce 2-3 GPM con un differenziale di 100 psi. È sufficiente per la maggior parte delle applicazioni.

Quando gli orifizi standard non sono adatti:

Un elevato differenziale di pressione crea un problema. Un singolo orifizio da 1/8 di pollice con un differenziale di 500 psi potrebbe fornire oltre 6 GPM — molto più del necessario.

Soluzioni:

- Orifizi multipli in serie – Installarli ad almeno 6 pollici di distanza

- Tubo strozzatore – Un tratto di tubazione a piccolo diametro che crea una caduta di pressione distribuita

- Valvola di controllo della portata – Più costosa ma regolabile

Preferisco l'approccio con tubo strozzatore per le applicazioni ad alta pressione. È semplice, affidabile e non si intasa come potrebbe fare un minuscolo orifizio.

Riferimento Rapido: Riepilogo Calcolo Portata di Lavaggio

Tutto riassunto in un unico posto per una rapida consultazione in campo.

Metodi di Calcolo a Colpo d'Occhio

| Metodo | Quando Utilizzarlo | Formula | Risultato Tipico |

|---|---|---|---|

| Regola Pratica | Servizi standard, <3600 RPM, <500 psig | GPM = Dimensione Tenuta (pollici) × 1,0 | 1-4 GPM |

| Servizi con Flashing | Idrocarburi leggeri vicini al punto di ebollizione | GPM = Dimensione Tenuta (pollici) × 2,0 | 2-8 GPM |

| Incremento di Temperatura | Applicazioni critiche, fluidi insoliti | Q ÷ (500 × ΔT × SG) | Variabile |

| Velocità nel Bussolotto di Gola | Lavaggio esterno Piano 32 | V × A × 60 ÷ 231 | 3-5 GPM |

Guida Rapida alle Decisioni

La tua applicazione è standard o speciale?

Applicazione standard (utilizza la regola pratica):

- Fluido pulito

- Velocità ≤3600 RPM

- Pressione ≤500 psig

- Piano 11 o Piano 23

- Servizio non critico

Applicazione speciale (eseguire calcoli dettagliati):

- Fluido sporco, abrasivo o contaminato

- Velocità >3600 RPM

- Pressione >500 psig

- Idrocarburi volatili/soggetti a flashing

- Lavaggio esterno Piano 32

- Servizio critico in cui un guasto causa impatti significativi

Numeri Chiave da Ricordare

- Dimensione minima dell'orifizio: 1/8 di pollice (3 mm)

- Velocità target della boccola di gola: 15 piedi al secondo

- Pressione di lavaggio sopra la camera di tenuta: 10-15 psi (25 psi per applicazioni critiche)

- Limiti di aumento di temperatura: 5°F (HC leggeri), 15°F (acqua), 30°F (oli)

- Migliore pratica: Utilizzare il valore PIÙ GRANDE tra quello calcolato e quello empirico

Conclusione

Il calcolo della portata di lavaggio si riduce a un processo semplice: iniziare con la regola empirica (1 GPM per pollice di dimensione della tenuta), quindi verificare con calcoli dettagliati per qualsiasi applicazione critica o insolita.

La portata corretta bilancia due obiettivi contrastanti. Troppo bassa e si surriscaldano le tenute. Troppo alta e si spreca denaro con il rischio di erosione dei componenti.

Tre azioni da intraprendere ora:

- Verificare le attuali portate di lavaggio – Sono documentate? Corrispondono ai calcoli?

- Installare sistemi di monitoraggio – Come minimo, monitorare la temperatura della camera di tenuta. È il primo segnale di raffreddamento insufficiente.

- Rivedere dopo i guasti – Ogni guasto di una tenuta è un'opportunità per convalidare o regolare le vostre portate di flush.

La matematica non è complicata. La disciplina di calcolare, verificare e monitorare fa la differenza tra tenute che durano mesi e tenute che durano anni.