熱による亀裂や割れは、さまざまな産業用途でメカニカルシールの早期故障につながる一般的な問題です。この問題の原因を理解し、適切な予防策を講じることは、信頼性の高いシール性能を確保し、機器の寿命を延ばすために不可欠です。

このブログ投稿では、PV 制限の超過、空運転、製品の過熱、不十分な潤滑、不適切な冷却など、メカニカルシールの熱亀裂やチェックにつながる主な要因について詳しく説明します。

熱割れやひび割れの原因

PV制限を超えました

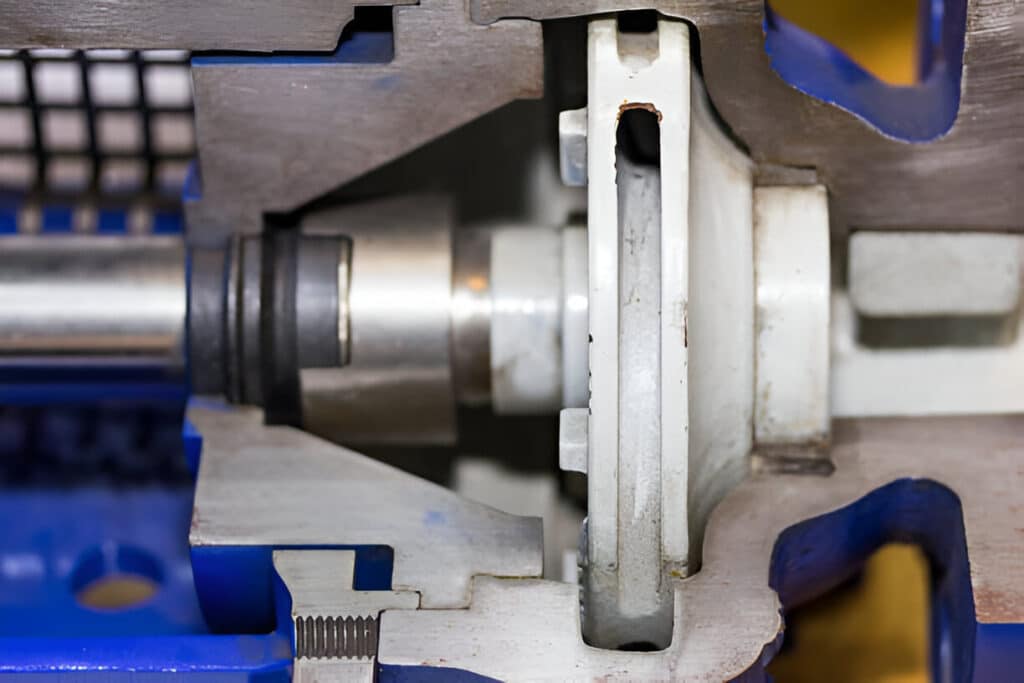

それぞれ メカニカルシール シールの材質と動作条件に基づいて、特定の圧力と速度(Pv)の制限内で動作するように設計されています。メカニカルシールが定格Pv制限を超える圧力または速度にさらされると、シール面間の摩擦と発熱が増加します。この過度の熱により、熱膨張、ストレスが発生し、最終的にはシールのひび割れや割れが発生する可能性があります。 シール面 材料。

ドライランニング

メカニカルシール 適切な潤滑と冷却のためには、シール面の間に薄い流体膜が必要です。この流体膜が失われ、シール面が互いに乾燥すると、急速な発熱と熱損傷が発生する可能性があります。空運転は、不適切な通気、シール内の流体の蒸発などの問題によって発生する可能性があります。 密閉室、または液体レベルが不十分な状態で動作しています。

製品からの過度の熱

いくつかの用途では、プロセス流体自体が高温になり、過度の熱が シール部品この熱が適切に放散されない場合、シール面の熱膨張、摩耗の増加、ひび割れなどの熱関連の損傷が発生する可能性があります。高温のプロセス流体を扱う場合は、シールを慎重に選択し、冷却システムを使用することが重要です。

潤滑不足

メカニカルシールが適切に機能し、耐久性を維持するには、シール面の間に適切な潤滑膜を維持する必要があります。シールされた流体の粘度が低い場合、高温で流体膜が蒸発する場合、またはシールの動作が遅すぎて十分な流体膜を生成できない場合、潤滑が不十分になることがあります。適切な潤滑が行われないと、摩擦の増加、発熱、熱応力によってシール面が損傷します。

不適切な冷却

多くのメカニカルシール、特に高熱用途では、 冷却システム 余分な熱エネルギーを除去し、シール面を安全な動作温度に保ちます。冷却システムの設計、サイズ、メンテナンスが適切でない場合、シールから十分な熱を除去できない可能性があります。これにより、シール面に熱が蓄積し、最終的には熱割れやひび割れなどの熱関連の損傷につながる可能性があります。