Mechanical seals are critical components in many industrial applications. However, without proper cooling, they can quickly overheat, leading to premature failure and costly downtime.

Overheating causes material degradation, face damage, thermal expansion, vaporization, and elastomer issues. It’s a major problem that can cripple your operations.

Fortunately, there are effective cooling methods available, from fluid recirculation to cooling jackets, that can prevent these issues when applied correctly.

Consequences of Overheating

- Material Degradation: Excessive heat can break down seal face and elastomer materials, leading to premature failure.

- Face Wear and Damage: High temperatures accelerate wear on the seal faces, causing increased leakage and reduced seal life. Thermal shock can also crack or damage the faces.

- Thermal Expansion: As components heat up, they expand at different rates, potentially altering clearances and causing distortion that impacts seal performance.

- Vaporization: Fluids near their boiling point can flash to vapor at the seal faces, causing poor lubrication, increased wear, and seal failure.

- Elastomer Hardening or Softening: Extreme temperatures can cause elastomers to harden, reducing flexibility and sealing ability. Conversely, overheating may soften elastomers, leading to extrusion and failure.

Methods of Cooling Mechanical Seals

Process Fluid Recirculation

In this method, the process fluid itself is circulated from a high-pressure area to a low-pressure area through the seal chamber. This circulation helps to remove heat from the seal faces and maintain a stable operating temperature.

External Flush

An external flush involves introducing a cool, clean fluid into the seal chamber from an outside source. The flush fluid absorbs heat from the seal faces and is then either discharged or recirculated through a heat exchanger.

Quench

Quenching directs a fluid, usually from an external source, onto the atmospheric side of the seal faces. This helps to cool the faces and prevent the formation of harmful deposits.

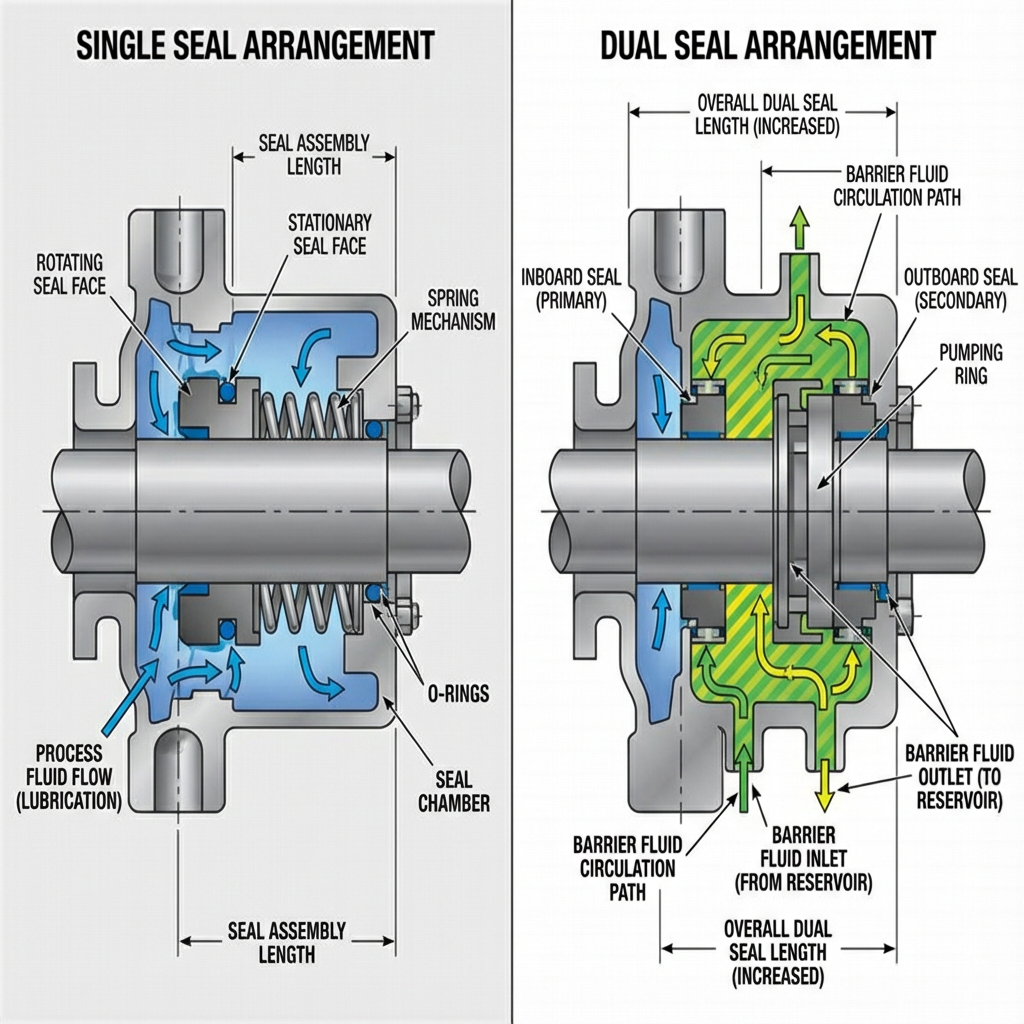

Barrier or Buffer Fluids

In double seals, a barrier or buffer fluid is maintained at a higher pressure between the inboard and outboard seals. This fluid serves as a heat sink, absorbing thermal energy from the seal faces.

Cooling Jackets

Cooling jackets are channels or passages built into the seal gland plate or housing. A cooling medium, such as water or glycol, is circulated through these passages to remove heat from the seal chamber.

When is Cooling Necessary

- High-Temperature Fluids: When sealing fluids exceed the temperature limits of the seal components, cooling is essential to prevent overheating and premature failure.

- High-Pressure Applications: Increased pressure generates more heat at the seal faces due to higher contact forces and sliding velocities. Cooling helps dissipate this additional heat.

- High Shaft Speeds: Faster shaft speeds result in greater frictional heat generation at the seal faces, necessitating effective cooling to maintain proper lubrication and prevent damage.

- Viscous Fluids: Fluids with high viscosity can generate substantial shear heat in the seal chamber, requiring cooling to maintain acceptable operating temperatures.

- Specific Seal Types: Some seal designs, such as dry-running or non-contacting seals, rely on cooling to function properly and prevent overheating of the seal faces.