Soorten corrosieve omgevingen

Chemische verwerking

Dagelijkse blootstelling aan agressieve chemicaliën degradeert standaardafdichtingen, wat leidt tot lekken en uitvaltijden. Het hanteren van zuren, alkaliën, oplosmiddelen en andere reactieve stoffen levert unieke uitdagingen op voor de integriteit van de afdichting.

Houd bij het selecteren van mechanische afdichtingen rekening met de specifieke chemicaliën die worden gebruikt. Fluorkoolstofelastomeren zijn geschikt voor agressieve zuren, terwijl perfluorelastomeren bestand zijn tegen hoge temperaturen. Afdichtingsvlak Materialen zoals siliciumcarbide of koolstofgrafiet zijn bestand tegen schurende en corrosieve chemicaliën.

Olie en gas

Zware omstandigheden zoals hoge temperaturen, agressieve chemicaliën en schurende deeltjes zorgen voor snelle slijtage en beschadigingen, waardoor afdichtingen kapot kunnen gaan. Dit verstoort de bedrijfsvoering en verhoogt de onderhoudskosten.

Waterstofsulfide (H₂S) is een veelvoorkomend corrosief middel. Het veroorzaakt sulfide-spanningsscheuren, vooral in zure gasvelden. Afdichtingen van materialen die bestand zijn tegen H₂S, zoals hoogwaardig roestvrij staal of geavanceerde composieten, zorgen voor betrouwbaarheid op de lange termijn. Offshore booroperaties worden geconfronteerd met extra uitdagingen door blootstelling aan zout water, wat corrosie versnelt.

Ruwe olie bevat vaak zand en fijnstof dat de oppervlakken van afdichtingen aantast. Mechanische afdichtingen met harde oppervlakken, zoals siliciumcarbide, deze slijtage weerstaan. Omgevingen met hoge druk vereisen afdichtingen die aanzienlijke druk kunnen verdragen zonder de integriteit in gevaar te brengen.

Farmaceutische productie

Blootstelling aan agressieve chemicaliën, oplosmiddelen en reinigingsmiddelen zorgt voor een snelle afbraak van afdichtingsmaterialen, wat kan leiden tot lekkages en mogelijke verontreiniging.

Zuren en basen die worden gebruikt bij de productie van medicijnen zijn zeer reactief en kunnen standaard afdichtingsmaterialen aantasten. Oplosmiddelen kunnen bepaalde elastomeren doen opzwellen of oplossen, waardoor de integriteit van de afdichting wordt bemoeilijkt. Regelmatig reinigen met middelen als natriumhypochloriet of waterstofperoxide voegt chemische stress toe.

PTFE (Polytetrafluorethyleen) en FFKM (Perfluoroelastomeer) bieden superieure chemische bestendigheid. Deze materialen zijn bestand tegen zware omstandigheden zonder af te breken, wat zorgt voor een langere levensduur van de afdichting.

Dubbele afdichtingen of gasbarrièreafdichtingen bieden extra bescherming door de procesvloeistof te isoleren van de afdichtingsvlakken, waardoor het risico op corrosie wordt verminderd.

Mechanische afdichtingstypen voor corrosieve omgevingen

Balgafdichtingen

Wanneer u te maken hebt met corrosieve omgevingen, kunnen balgafdichtingen betrouwbare bescherming bieden. Teflon balgafdichtingen zijn geweldig voor het verwerken van agressieve chemicaliën, terwijl rubberen balgafdichtingen uitblinken in meer schurende omstandigheden.

Teflon balgafdichtingen

Mechanische afdichtingen in agressieve chemische omgevingen profiteren van Teflon balgafdichtingen. Deze afdichtingen maken gebruik van Teflon, bekend om zijn uitzonderlijke chemische bestendigheid, en blinken uit in toepassingen met agressieve stoffen. Ze zorgen voor een lange levensduur en betrouwbaarheid in corrosieve omgevingen. Teflon balgafdichtingen bieden flexibiliteit, en zijn geschikt voor verkeerde uitlijningen en thermische uitzetting. Ze bieden robuuste bescherming, waardoor ze ideaal zijn voor veeleisende industriële omstandigheden.

Rubberen balgafdichtingen

Rubberen balgafdichtingen, bekend om hun flexibiliteit en duurzaamheid, bieden betrouwbare prestaties in corrosieve omgevingen. Ze gaan effectief om met chemische blootstelling en behouden tegelijkertijd robuuste afdichtingsmogelijkheden. Hun unieke ontwerp absorbeert verkeerde uitlijning en schachtafwijking, waardoor slijtage wordt geminimaliseerd en de levensduur wordt verlengd. De installatie is eenvoudig, waardoor ze een efficiënte oplossing zijn voor toepassingen die een sterke corrosiebestendigheid vereisen.

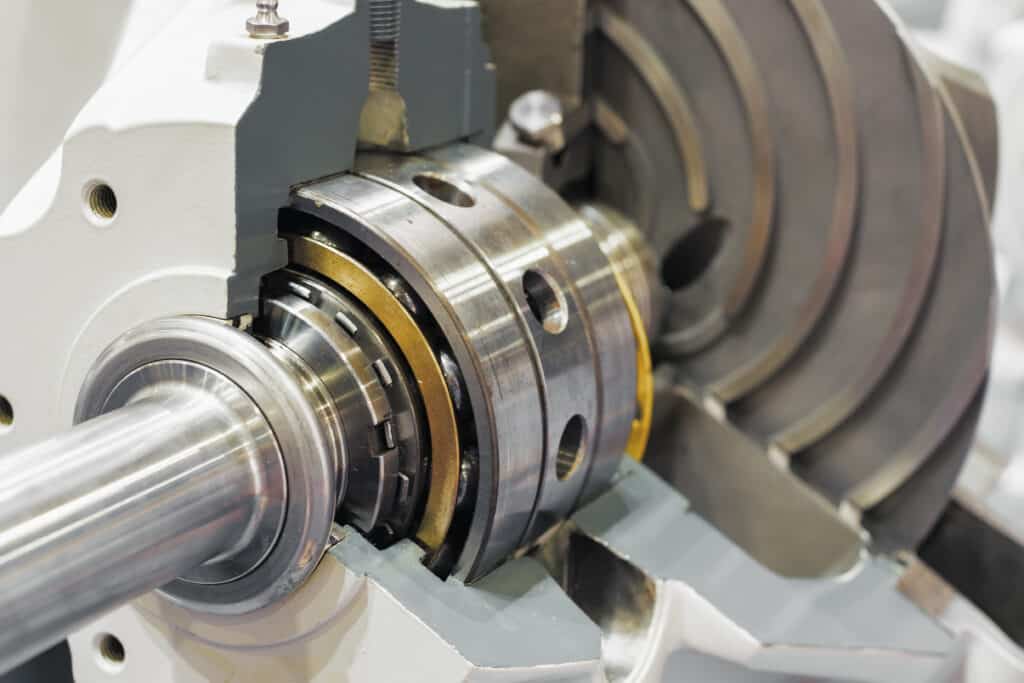

Pusher-afdichtingen

Duwafdichtingen zorgen voor duurzaamheid en betrouwbaarheid door een veermechanisme die een optimaal contact tussen het primaire afdichtingselement en het roterende oppervlak handhaaft, zelfs bij slijtage.

Hun vermogen om hoge temperaturen en druk te verwerken maakt ze geschikt voor verschillende industriële toepassingen. Industrieën zoals chemische verwerking, petrochemie en farmacie profiteren van deze afdichtingen om lekken en verontreiniging te voorkomen.

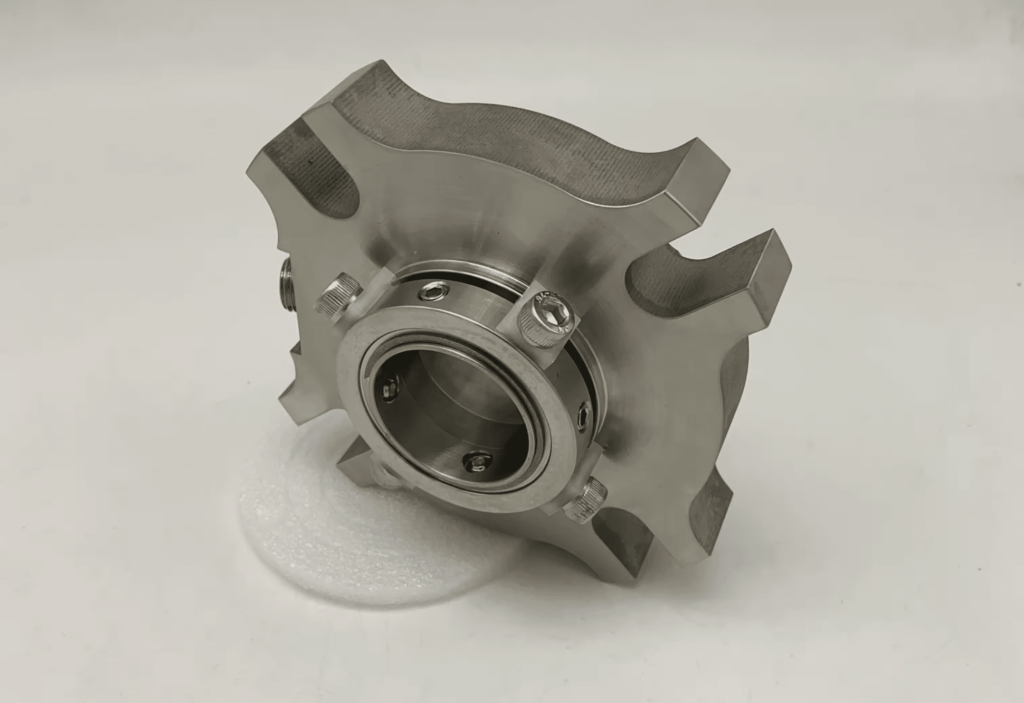

Patroonafdichtingen

Cartridge seals bieden een robuuste en gebruiksvriendelijke oplossing voor het omgaan met corrosieve omgevingen. Deze seals zijn voorgemonteerd en elimineren het ingewikkelde installatieproces dat kenmerkend is voor traditionele seals, waardoor het risico op installatiefouten wordt geminimaliseerd. Deze ontwerpeigenschap leidt tot betere prestaties en een langere levensduur.

Cartridge seals excelleren in corrosieve omgevingen vanwege hun constructie van hoogwaardige, corrosiebestendige materialen zoals Hastelloy, Inconel en verschillende keramische composieten. Deze materialen zorgen ervoor dat de sealcomponenten bestand zijn tegen agressieve chemicaliën en extreme temperaturen zonder af te breken.

Onderhoud wordt eenvoudig met cartridge seals. Ingekapseld in een enkele cartridge, is het vervangen of onderhouden van componenten minder tijdrovend, wat downtime en onderhoudskosten vermindert. Ingebouwde spoelpoorten vergemakkelijken het reinigen, wat de levensduur van de seal verder verlengt.

PTFE wigafdichtingen

PTFE wigafdichtingen vertonen een uitzonderlijke bestendigheid tegen een breed spectrum aan chemicaliën. PTFE, of polytetrafluorethyleen, blijft niet-reactief, waardoor snelle degradatie wordt voorkomen bij blootstelling aan agressieve stoffen.

PTFE wigafdichtingen bieden veelzijdigheid door zowel hoge als lage temperaturen aan te kunnen, waardoor ze geschikt zijn voor uiteenlopende toepassingen. Deze afdichtingen behouden hun integriteit en prestaties in extreem koude of warme omstandigheden. Hun lage wrijvingscoëfficiënt vermindert slijtage van bewegende onderdelen, waardoor de levensduur van machines wordt verlengd.

Veelgebruikte materialen voor corrosieve omgevingen

Metalen

Roestvrij staal, met name de kwaliteiten 316 en 304, is een veelvoorkomende keuze vanwege de betaalbaarheid en bestendigheid tegen verschillende corrosieve stoffen. De veelzijdigheid en beschikbaarheid maken het een geprefereerd materiaal in talloze toepassingen.

Voor zwaardere omstandigheden blinkt Hastelloy, een nikkel-molybdeenlegering, uit in het weerstaan van zowel oxiderende als reducerende omgevingen. Het is effectief tegen pitting en spanningscorrosie, waardoor het ideaal is voor agressieve chemische omgevingen. Industrieën zoals chemische verwerking en afvalwaterbehandeling gebruiken Hastelloy vaak.

In extreme temperaturen en hoge corrosiescenario's is Inconel de optimale keuze. Deze nikkel-chroomlegering biedt uitzonderlijke sterkte en corrosiebestendigheid in zowel zure als alkalische omgevingen. Inconel behoudt zijn integriteit onder extreme thermische stress, waardoor het geschikt is voor veeleisende toepassingen zoals lucht- en ruimtevaart en maritieme techniek.

Keramiek

Keramiek, met name siliciumcarbide en wolfraamcarbide, blinken uit in mechanische afdichtingen voor corrosieve omgevingen. Siliciumcarbide biedt uitstekende slijt- en corrosiebestendigheid, waardoor het ideaal is voor toepassingen die een lange levensduur en betrouwbaarheid vereisen. De hardheid en hoge thermische geleidbaarheid zorgen ervoor dat het effectief om kan gaan met hoge temperaturen en agressieve chemicaliën.

Wolfraamcarbide onderscheidt zich ook door zijn duurzaamheid en slijtvastheid. Het behoudt zijn integriteit onder hoge druk en in de aanwezigheid van corrosieve middelen.

Polymeren

PTFE, ook wel bekend als Teflon, biedt ongeëvenaarde chemische bestendigheid, lage wrijving en hoge temperatuurtolerantie. Het is ideaal voor afdichtingstoepassingen waarbij agressieve chemicaliën andere materialen kunnen aantasten. De niet-reactieve aard ervan maakt het geschikt voor gebruik met zuren, basen en oplosmiddelen, wat zorgt voor duurzaamheid op de lange termijn in veeleisende omstandigheden.

FFKM, of perfluoroelastomeer, combineert de chemische bestendigheid van PTFE met de flexibiliteit en veerkracht van elastomeren. FFKM-afdichtingen worden gebruikt in toepassingen die een robuuste chemische bestendigheid en het vermogen om extreme temperaturen en druk te weerstaan vereisen. Het presteert betrouwbaar in processen met geconcentreerde zuren, oplosmiddelen en koolwaterstoffen, waarbij de integriteit behouden blijft zonder verslechtering.

Factoren om te overwegen bij het selecteren van materialen

Chemische compatibiliteit

Identificeer de specifieke chemicaliën die uw seal tegenkomt, of het nu zuren, alkaliën, oplosmiddelen of combinaties daarvan zijn. Elke chemische stof reageert op unieke wijze met verschillende materialen, waardoor er eerder op maat gemaakte oplossingen nodig zijn dan een universele aanpak.

Houd rekening met de concentratieniveaus van de chemicaliën, aangezien hogere concentraties corrosie en degradatie kunnen versnellen. Evalueer de aanwezigheid van onzuiverheden, die onvoorspelbare interacties met afdichtingsmaterialen kunnen veroorzaken. Bepaalde elastomeren kunnen bijvoorbeeld goed presteren met zuivere stoffen, maar falen in verontreinigde omstandigheden.

Temperatuur

Houd rekening met zowel de bedrijfstemperaturen als mogelijke variaties. Hoge temperaturen versnellen chemische reacties, waardoor corrosiesnelheden toenemen. Lage temperaturen kunnen materialen broos en vatbaar voor falen maken.

Evalueer de temperatuurstabiliteit van potentiële afdichtingsmaterialen. Elastomeren zoals Viton en EPDM hebben verschillende drempelwaarden. Viton kan hogere temperaturen aan, terwijl EPDM beter presteert in koelere omgevingen. Zorg ervoor dat het materiaal zijn mechanische eigenschappen behoudt onder verwachte omstandigheden.

Houd rekening met de thermische uitzettingseigenschappen van de materialen. Metalen en polymeren zetten uit en krimpen met verschillende snelheden. Incompatibele thermische uitzettingscoëfficiënten kunnen leiden tot afdichtingsfalen door het ontstaan van gaten of overmatige spanning tijdens temperatuurschommelingen.

Thermische geleidbaarheid is ook belangrijk voor het behouden van de integriteit van de afdichting. Materialen met een slechte thermische geleidbaarheid kunnen warmte vasthouden, wat leidt tot plaatselijke hotspots en voortijdige degradatie.

Druk

Hoge drukomstandigheden vereisen materialen die hun integriteit behouden onder zowel corrosieve als fysieke stress. Het niet voldoen aan deze criteria leidt tot afdichtingsfalen, kostbare downtime en veiligheidsrisico's.

Materialen moeten een hoge treksterkte en weerstand tegen vervorming onder druk vertonen. Roestvrij staal en hoogwaardige legeringen zijn vaak geschikt vanwege hun duurzaamheid en weerstand tegen de corrosieve aard van industriële vloeistoffen. Niet-metalen opties, zoals geavanceerde keramiek en gespecialiseerde polymeren, bieden ook uitzonderlijke weerstand tegen druk en corrosie, waardoor ze ideaal zijn voor specifieke toepassingen.

Schurend vermogen van de vloeistof

Schurende vloeistoffen versnellen slijtage van afdichtingen, wat leidt tot voortijdig falen en kostbare downtime. Beoordeel het deeltjesgehalte, de grootte en de hardheid van de vloeistof. Hoe meer schurend de vloeistof, hoe robuuster het afdichtingsmateriaal moet zijn.

Materialen zoals siliciumcarbide en wolfraamcarbide bieden uitzonderlijke slijtvastheid. Deze materialen verdragen zware interacties met schurende deeltjes, waardoor de levensduur van de afdichting wordt verlengd. Denk aan de oppervlakteafwerking van de afdichting; een gladdere afwerking vermindert wrijving en slijtage, wat de duurzaamheid verbetert.

Voor zeer schurende vloeistoffen kiest u voor afdichtingen met harde oppervlakken en geavanceerde smeeropties om direct contact met schurende deeltjes tot een minimum te beperken.

Hygiënische vereisten

Het gekozen materiaal mag niet reageren op zowel de vloeistof die wordt afgedicht als de gebruikte reinigingsmiddelen. Dit voorkomt schadelijke reacties die de afdichting kunnen aantasten of het product kunnen verontreinigen.

Oppervlakteafwerking is net zo belangrijk. Een glad oppervlak minimaliseert spleten waar bacteriën en verontreinigingen zich kunnen ophopen, wat het schoonmaken makkelijker en effectiever maakt. Roestvrij staal heeft vaak de voorkeur vanwege de corrosiebestendigheid en het gemak van schoonmaken.

Naleving van industriespecifieke regelgeving, zoals FDA- of EU-richtlijnen voor voedsel- en farmaceutische toepassingen. Deze regelgeving dicteert acceptabele materialen en hun vereiste eigenschappen, waardoor wordt verzekerd dat afdichtingen geen verontreinigingen in het systeem introduceren.

Thermische eigenschappen van het materiaal moeten ook in overweging worden genomen. Het materiaal moet bestand zijn tegen de temperaturen van zowel het proces als de reinigingscycli zonder af te breken.

Veelgestelde vragen

Welke onderhoudspraktijken verlengen de levensduur van mechanische afdichtingen in corrosieve omgevingen?

Controleer regelmatig afdichtingen op slijtage, reinig ze om corrosieve opbouw te verwijderen en zorg voor een goede smering. Vervang beschadigde onderdelen onmiddellijk en gebruik compatibele materialen om de levensduur van mechanische afdichtingen in zware omstandigheden te verlengen.

Zijn er industrienormen voor mechanische afdichtingen in corrosieve toepassingen?

Ja, industrienormen zoals API 682 en ISO 21049 zorgen voor betrouwbaarheid en veiligheid voor mechanische afdichtingen in corrosieve toepassingen. Naleving verlengt de levensduur van de afdichting en behoudt de prestaties.

Hoe kan ik vroege tekenen van afdichtingsfalen in corrosieve omgevingen herkennen?

Identificeer vroege tekenen van afdichtingsfalen door te controleren op lekken, ongebruikelijke geluiden, trillingen of veranderingen in druk en temperatuur. Inspecteer de afdichting regelmatig op slijtage, scheuren of chemische degradatie.