De belangrijkste categorieën van agitatorafdichtingen zijn mechanische afdichtingen, lipafdichtingen en pakking- of stopbusafdichtingen. Mechanische afdichtingen, het meest voorkomende type, kunnen verder worden onderverdeeld in droge gasafdichtingen, vloeistofgesmeerde afdichtingen en natte afdichtingen, afhankelijk van hun afdichtingsmechanisme en barrièrevloeistof.

Bij het selecteren van een agitator seal is het essentieel om rekening te houden met verschillende factoren zoals bedrijfsomstandigheden, procesvloeistofeigenschappen, sealcompatibiliteit, lekkage- en emissievereisten, initiële en operationele kosten en onderhoud en betrouwbaarheid. Door deze aspecten zorgvuldig te evalueren, kunt u het meest geschikte sealtype kiezen voor uw specifieke toepassing, wat zorgt voor optimale prestaties en levensduur van uw agitatieapparatuur.

Soorten mechanische afdichtingen voor roerwerken

Droge gasafdichtingen

Droge gasafdichtingen maken gebruik van een gas onder druk, zoals stikstof of lucht, als barrière tussen de procesvloeistof en de atmosfeer. Het gas wordt tussen de nauwkeurig bewerkte koolstofafdichtingsvlakken ingebracht, waardoor een dunne, contactloze gasfilm ontstaat die lekkage voorkomt. Droge gasafdichtingen zijn ideaal voor toepassingen met lage tot gemiddelde druk en temperaturen, en bieden lage wrijving en slijtage, evenals verminderde onderhoudsvereisten in vergelijking met andere afdichtingstypen.

Vloeistofgesmeerde afdichtingen

Vloeistofgesmeerde afdichtingen, ook wel natte afdichtingen genoemd, gebruiken een vloeistofbarrièrevloeistof onder druk om de afdichtingsvlakken te smeren en te koelen. De barrièrevloeistof, doorgaans een compatibele olie- of glycolgebaseerde oplossing, wordt op een hogere druk gehouden dan de procesvloeistof om lekkage te voorkomen. Vloeistofgesmeerde afdichtingen zijn essentieel voor toepassingen met hoge druk en hoge temperaturen, omdat ze een betere warmteafvoer en drukweerstand bieden in vergelijking met droge gasafdichtingen.

Natte afdichtingen

Natte afdichtingen zijn een type vloeistofgesmeerde afdichting die de barrièrevloeistof continu door de afdichtingsvlakken laat circuleren. De circulatie helpt een stabiele vloeistoffilm tussen de vlakken te behouden, waardoor slijtage en warmteontwikkeling worden verminderd. In sommige gevallen wordt een op de afdichting gemonteerde of externe pomp gebruikt om de circulatie te ondersteunen, waardoor een optimale barrièrevloeistofstroom en -druk wordt gegarandeerd. Natte afdichtingen zijn geschikt voor veeleisende toepassingen met hoge druk, temperaturen of schurende procesvloeistoffen, en bieden een verbeterde betrouwbaarheid en een langere levensduur van de afdichting.

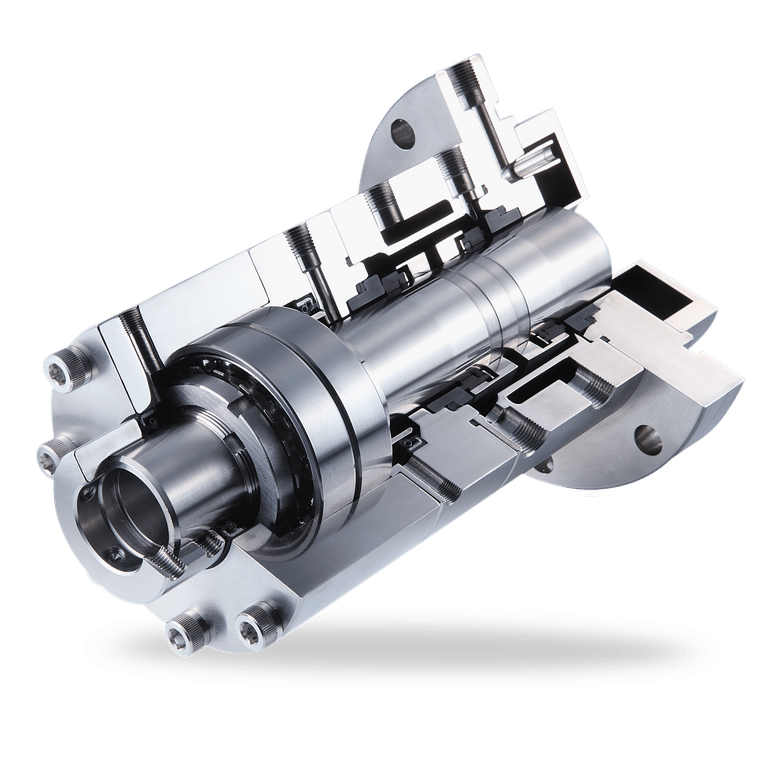

Configuraties van mechanische afdichtingen voor roerwerken

Enkele zegels

Enkel mechanische afdichtingen voor roerwerken bestaan uit een enkele set afdichtingsvlakken, meestal gemaakt van slijtvaste materialen zoals siliciumcarbide of wolfraamcarbide. Deze configuratie biedt een eenvoudiger, compacter ontwerp vergeleken met andere soorten roerwerk afdichtingen. Enkele afdichtingen hebben echter een hoger risico op lekkage, omdat er geen reserve-afdichtingsmechanisme is in geval van een defect aan de primaire afdichting.

Dubbele afdichtingen

Dubbele mechanische afdichtingen voor roerwerken zijn voorzien van twee sets afdichtingsvlakken, die een extra beschermingslaag bieden tegen lekkage. Als de primaire afdichting faalt, dient de secundaire afdichting als back-up, die zorgt voor voortdurende afdichting en insluiting van de procesvloeistof. Dubbele afdichtingen zijn ideaal voor toepassingen met gevaarlijke of milieugevoelige vloeistoffen waarbij lekkage tot een minimum moet worden beperkt.

Tandemafdichtingen

Tandem mechanische afdichtingen voor roerwerken hebben hun afdichtingsvlakken in serie gerangschikt, waardoor ze hogere drukken kunnen weerstaan in vergelijking met enkele of dubbele afdichtingen. In deze configuratie is de primaire afdichting gericht op de procesvloeistof, terwijl de secundaire afdichting als back-up fungeert. Tandem afdichtingen zijn geschikt voor toepassingen met hoge druk of bij het werken met schurende of corrosieve vloeistoffen die voortijdige slijtage van een enkele afdichting kunnen veroorzaken.

Dubbele drukafdichtingen

Dubbele druk mechanische afdichtingen voor roerwerken bestaan uit twee onafhankelijke afdichtingen met een barrièrevloeistof die ertussen circuleert. De barrièrevloeistof, doorgaans een compatibele vloeistof of gas, handhaaft een hogere druk dan de procesvloeistof, voorkomt lekkage en zorgt voor smering en koeling van de afdichtingsvlakken. Dubbele druk afdichtingen bieden uitstekende betrouwbaarheid en worden vaak gebruikt in kritische toepassingen waar afdichtingsfalen niet getolereerd kan worden.

Andere soorten roerwerkafdichtingen

Lipafdichtingen

Lip seals, ook wel radiale asafdichtingen genoemd, zijn een type agitator seal dat bestaat uit een elastomeer materiaal dat is ontworpen om strak om de as te passen. Deze seals zijn doorgaans gemaakt van materialen zoals nitril, siliconen of fluorelastomeren, die een goede chemische bestendigheid en flexibiliteit bieden. Lip seals zijn ontworpen om lekkage te voorkomen door constant contact met het asoppervlak te behouden.

Lip seals zijn echter alleen geschikt voor lagedruktoepassingen vanwege hun beperkte vermogen om hoge drukken te weerstaan. Ze worden vaak gebruikt in toepassingen waarbij de procesvloeistof niet gevaarlijk of corrosief is en waarbij een kleine hoeveelheid lekkage acceptabel is. Lip seals zijn relatief goedkoop en eenvoudig te installeren, waardoor ze een kosteneffectieve optie zijn voor lagedruk agitator afdichtingstoepassingen.

Verpakkings- of vullingsdoosafdichtingen

Pakking- of pakkingbusafdichtingen zijn een van de oudste typen roerwerkafdichtingen, die teruggaan tot de begindagen van industriële machines. Deze afdichtingen werken door een pakkingmateriaal, zoals gevlochten grafiet, PTFE of aramidevezels, rond de as te comprimeren om een strakke afdichting te creëren. Het pakkingmateriaal wordt op zijn plaats gehouden door een pakkingbusvolger, die is afgesteld om de juiste compressie te behouden.

Pakkingafdichtingen staan bekend om hun eenvoud en betrouwbaarheid, omdat ze geen complexe componenten of barrièrevloeistoffen nodig hebben. Ze zijn echter gevoelig voor slijtage en lekkage na verloop van tijd, omdat het pakkingmateriaal geleidelijk zijn samendrukbaarheid en afdichtingsvermogen verliest. Regelmatig onderhoud, inclusief het aanpassen van de pakkingbusvolger en het vervangen van de verpakkingsmateriaal, is noodzakelijk om optimale prestaties te garanderen.

Hoewel pakkingafdichtingen in veel toepassingen grotendeels zijn vervangen door geavanceerdere afdichtingstechnologieën, blijven ze een haalbare optie voor afdichtingstoepassingen van lage druk, lage snelheid van roerders, waarbij een kleine hoeveelheid lekkage acceptabel is. Pakkingafdichtingen zijn ook relatief goedkoop en eenvoudig te onderhouden, waardoor ze een kosteneffectieve keuze zijn voor bepaalde industriële toepassingen.

Factoren om te overwegen bij het selecteren van een roerwerkafdichting

Bedrijfsomstandigheden

Bij het kiezen van een agitatorafdichting is het essentieel om de bedrijfsomstandigheden van uw specifieke toepassing te evalueren. De afdichting moet bestand zijn tegen de druk, temperatuur en assnelheid die in het systeem aanwezig zijn. Hogere drukken en temperaturen vereisen mogelijk robuustere afdichtingsmaterialen en -ontwerpen, zoals dubbele of tandemafdichtingen.

Eigenschappen van procesvloeistoffen

De eigenschappen van de procesvloeistof spelen een cruciale rol bij de selectie van de afdichting. Viscositeit, pH, abrasiviteit en reinheidseisen kunnen van invloed zijn op de prestaties en levensduur van de afdichting. Zeer viskeuze vloeistoffen kunnen bijvoorbeeld speciale afdichtingsvlakken nodig hebben om lekkage te voorkomen, terwijl schurende deeltjes voortijdige slijtage van afdichtingscomponenten kunnen veroorzaken.

Compatibiliteit van afdichting

Roerwerkafdichtingen moeten compatibel zijn met de procesvloeistof en de werkomgeving. Chemische bestendigheid is een belangrijke factor, aangezien de afdichtingsmaterialen bestand moeten zijn tegen blootstelling aan de specifieke aanwezige chemicaliën zonder afbraak. Temperatuurlimieten van de afdichtingsmaterialen moeten ook in overweging worden genomen, om ervoor te zorgen dat ze het verwachte temperatuurbereik aankunnen. In toepassingen voor voeding en farmacie moeten afdichtingen mogelijk worden vervaardigd van FDA-goedgekeurde, food-grade materialen om de zuiverheid en veiligheid van het product te behouden.

Lekkage- en emissie-eisen

Verschillende industrieën en toepassingen hebben verschillende vereisten voor toegestane lekkagepercentages en emissies. Sommige processen tolereren kleine lekkages, terwijl andere bijna-nul emissies eisen om te voldoen aan milieuvoorschriften of om de productkwaliteit te behouden. Houd rekening met de specifieke lekkage- en emissievereisten voor uw toepassing bij het selecteren van een roerwerkafdichting. Bepaal daarnaast of er bewakingsbehoeften, zoals lekdetectiesystemen, nodig zijn om naleving en veiligheid te garanderen.

Initiële en operationele kosten

De totale eigendomskosten moeten worden geëvalueerd bij het kiezen van een agitatorafdichting. Initiële kosten omvatten de prijs van de afdichting en installatiekosten, terwijl operationele kosten factoren omvatten zoals het verbruik van barrièrevloeistof, energieverbruik en onderhoudsvereisten. Vloeistofgesmeerde afdichtingen vereisen bijvoorbeeld een continue toevoer van barrièrevloeistof, wat kan bijdragen aan de lopende kosten.

Onderhoud en betrouwbaarheid

De verwachte levensduur van de afdichting, reparatievereisten en de beschikbaarheid van reserveonderdelen kunnen een aanzienlijke impact hebben op de algehele effectiviteit van de apparatuur en onderhoudskosten. Kies voor afdichtingen met bewezen betrouwbaarheid en een langere levensduur om downtime en onderhoudsinterventies te minimaliseren. Houd rekening met het gemak van reparatie en de beschikbaarheid van reserveonderdelen om snel herstel te garanderen in het geval van een afdichtingsstoring. Regelmatig onderhoud, zoals bewaking van barrièrevloeistof en inspecties van het afdichtingsvlak, kan de levensduur van de afdichting verlengen en ongeplande downtime voorkomen.

Veelgestelde vragen

Hoe werken mechanische afdichtingen in roerwerken?

Mechanische afdichtingen bestaan uit twee vlakke oppervlakken (één stationair, één roterend) die door veren of balgen tegen elkaar worden gedrukt. Een dunne laag vloeistof tussen de oppervlakken zorgt voor smering en voorkomt lekkage.

Wat zijn de voordelen van het gebruik van lipafdichtingen in roerwerken?

Lip seals zijn eenvoudig, kosteneffectief en gemakkelijk te installeren. Ze zijn geschikt voor lagedruktoepassingen en kunnen matige scheefstand en as-uitloop.

Wanneer worden pakkingbussen gebruikt in roerwerken?

Pakkingsklieren worden gebruikt in toepassingen met lage druk en lage snelheid, waarbij enige lekkage acceptabel is. Ze worden vaak aangetroffen in oudere roerderontwerpen en worden geleidelijk vervangen door mechanische afdichtingen.

Kunnen roerwerkafdichtingen gerepareerd worden of moeten ze vervangen worden?

In de meeste gevallen moeten roerwerkafdichtingen worden vervangen wanneer ze kapot gaan of het einde van hun levensduur bereiken. Sommige mechanische afdichtingen kunnen worden gerepareerd Door versleten onderdelen, zoals O-ringen of veren, te vervangen.

Hoe vaak moeten roerwerkafdichtingen worden geïnspecteerd en onderhouden?

Roerwerkafdichtingen moeten regelmatig (bijv. maandelijks) worden gecontroleerd op tekenen van slijtage, lekkage of schade. De frequentie van onderhoud is afhankelijk van het type afdichting en de bedrijfsomstandigheden, maar over het algemeen moeten afdichtingen elke 1-2 jaar worden vervangen of zoals aanbevolen door de fabrikant.

Kunnen verschillende soorten roerwerkafdichtingen door elkaar gebruikt worden?

Over het algemeen zijn verschillende typen agitatorafdichtingen niet onderling verwisselbaar, omdat ze zijn ontworpen voor specifieke toepassingen en bedrijfsomstandigheden. Het is essentieel om het juiste type afdichting te selecteren op basis van de vereisten van de agitator en het proces.