Como as vedações mecânicas dependem da lubrificação

O funcionamento adequado de vedações mecânicas depende muito da presença de uma fina película de fluido entre as faces da vedação. Essa película de fluido, normalmente o próprio meio bombeado ou um fluido de barreira, serve como um lubrificante para reduzir o atrito e a geração de calor entre as faces de vedação estacionárias e rotativas. Sem lubrificação adequada, as vedações mecânicas podem superaquecer e falhar rapidamente, levando a paradas e reparos dispendiosos.

Os riscos de operar selos mecânicos a seco

Calor excessivo e atrito causados pela falta de lubrificação

Quando um selo mecânico seca, a ausência de uma película de fluido lubrificante causa contato direto entre as faces do selo. Esse contato metal com metal gera atrito e calor significativos, que podem rapidamente aumentar para níveis destrutivos. O calor excessivo não apenas danifica as faces do selo, mas também pode causar distorção térmica, alterando as propriedades geométricas dos componentes de vedação e comprometendo sua capacidade de manter uma vedação adequada.

Desgaste rápido e danos às faces de vedação (rachaduras, escoriações, corrosão)

A combinação de alto atrito e calor resultante do funcionamento a seco acelera o desgaste das faces do selo mecânico. Sem lubrificação, as faces do selo são submetidas a estresse severo, levando a rachaduras, escoriações e corrosão na superfície. Essas imperfeições da superfície interrompem ainda mais a capacidade de vedação das faces, permitindo que ocorra vazamento. A degradação das superfícies de vedação é frequentemente irreversível, necessitando de substituição dispendiosa do selo.

Vazamento e falha prematura do selo

À medida que as faces do selo se deterioram devido ao funcionamento a seco, a probabilidade de vazamento de fluido aumenta significativamente. As faces do selo danificadas não fornecem mais uma barreira de vedação eficaz, permitindo que o fluido do processo escape do sistema. O vazamento não só resulta em perda de produto valioso ou contaminação do ambiente, mas também representa riscos de segurança, particularmente ao lidar com fluidos perigosos ou inflamáveis. A falha prematura do selo devido ao funcionamento a seco pode levar a tempo de inatividade não programado, aumento dos custos de manutenção e potenciais consequências ambientais e de segurança.

Qualquer selo mecânico pode tolerar o funcionamento a seco?

Enquanto a maioria dos selos mecânicos são projetados para operar com uma película de fluido lubrificante, alguns selos especializados são projetados para suportar curtos períodos de funcionamento a seco. Esses selos normalmente incorporam materiais avançados, como carboneto de silício ou revestimentos de carbono tipo diamante, que têm coeficientes de atrito mais baixos e maior resistência ao calor em comparação aos materiais tradicionais da face do selo. No entanto, mesmo esses selos especializados têm limitações e não são destinados ao funcionamento a seco prolongado.

Causas comuns de funcionamento a seco

- Arranque incorreto da bomba: Ligar uma bomba sem garantir que ela esteja devidamente preparada e cheia de fluido pode causar funcionamento a seco.

- Fornecimento inadequado de fluidos: Se o fornecimento de fluido bombeado for interrompido ou insuficiente, o selo mecânico poderá secar.

- Cavitação: Ocorre quando a pressão do fluido cai abaixo de sua pressão de vapor, formando bolhas de vapor que colapsam perto das faces da vedação, causando erosão e levando ao funcionamento a seco.

- Instalação incorreta do selo: O desalinhamento ou a instalação inadequada do selo mecânico pode impedir a formação de uma película de fluido adequada, resultando em funcionamento a seco.

- Falha no sistema de resfriamento ou descarga do selo: Se o sistema de resfriamento ou lavagem do selo apresentar mau funcionamento, o o selo mecânico pode não receber lubrificação adequada.

Evitando que selos mecânicos fiquem secos

- Garantir a escorva da bomba: Sempre certifique-se de que a bomba esteja devidamente escorvada e cheia de fluido antes de ligá-la. Isso pode ser feito usando um sistema de escorvamento ou enchendo manualmente o invólucro da bomba com fluido.

- Instalar sensores de proteção: Implemente sensores, como medidores de vazão ou pressostatos, para ajudar a detectar níveis baixos de fluido ou suprimento de fluido interrompido. Esses sensores podem ser conectados ao sistema de controle para desligar automaticamente a bomba em caso de condições de funcionamento a seco.

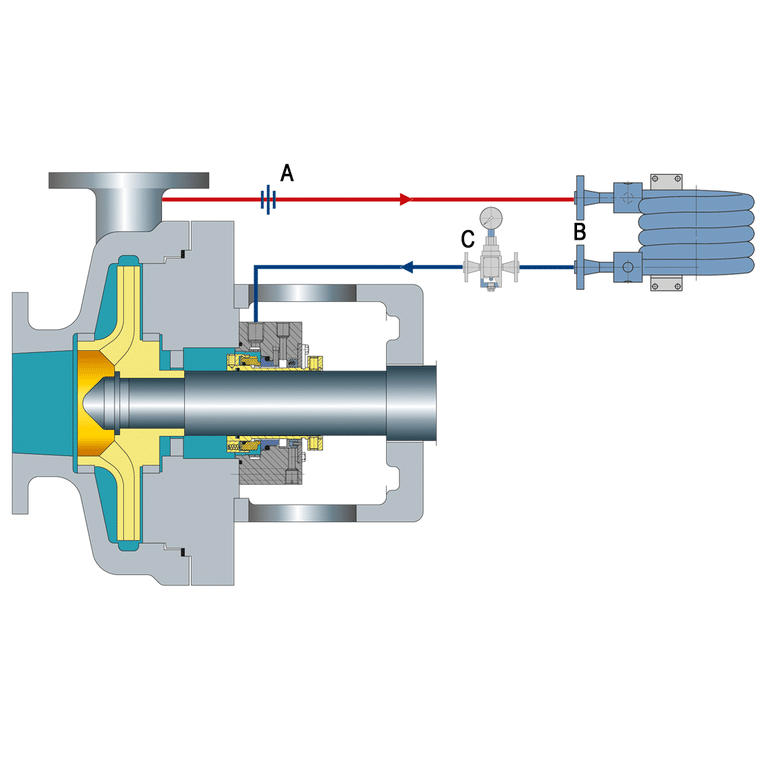

- Utilizar Planos de Selagem de Lavagem: Empregar planos de descarga de vedação, como Plano de API 11, 13 ou 32, para fornecer um fluxo contínuo de fluido limpo e frio para as faces do selo mecânico. Esses planos de descarga ajudam a manter a lubrificação e reduzem o risco de funcionamento a seco.

- Gestão adequada do selo: Garantir que selos mecânicos são instalados corretamente, com alinhamento e ajustes de torque adequados. Realize manutenção regular, incluindo inspeções e substituições de vedação, conforme necessário. Siga as diretrizes do fabricante para operação de vedação, incluindo procedimentos de inicialização e desligamento, para minimizar o risco de funcionamento a seco.

Perguntas frequentes

Por quanto tempo um selo mecânico pode funcionar seco?

Funcionar a seco pode causar danos severos em segundos. A maioria dos selos mecânicos falhará em menos de 30 segundos sem lubrificação adequada.