A eficiência energética na seleção de selos é crucial para otimizar processos industriais e reduzir custos operacionais. Considerações importantes incluem o tipo de selo (selos mecânicos ou embalagem de compressão), condições operacionais, sistemas de suporte de selos e práticas de manutenção.

Ao avaliar cuidadosamente esses fatores e implementar estratégias como seleção adequada de vedação, sistemas de suporte otimizados e manutenção preditiva, as empresas podem melhorar significativamente a eficiência energética de suas soluções de vedação.

Tipos de selos e seu impacto na eficiência energética

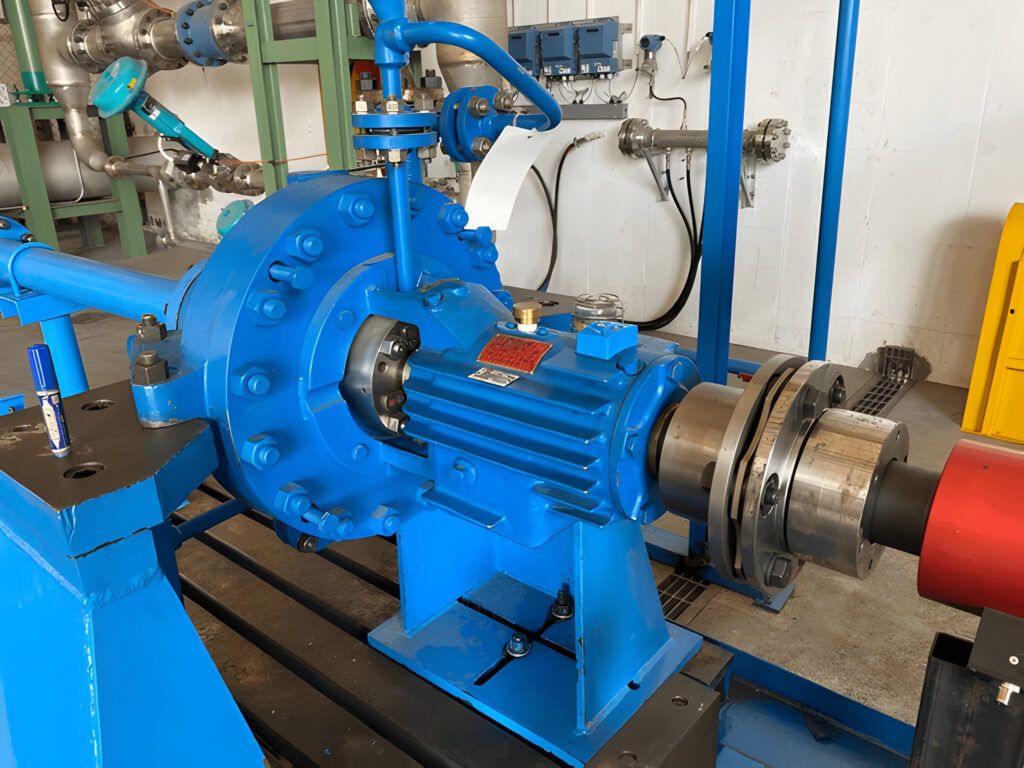

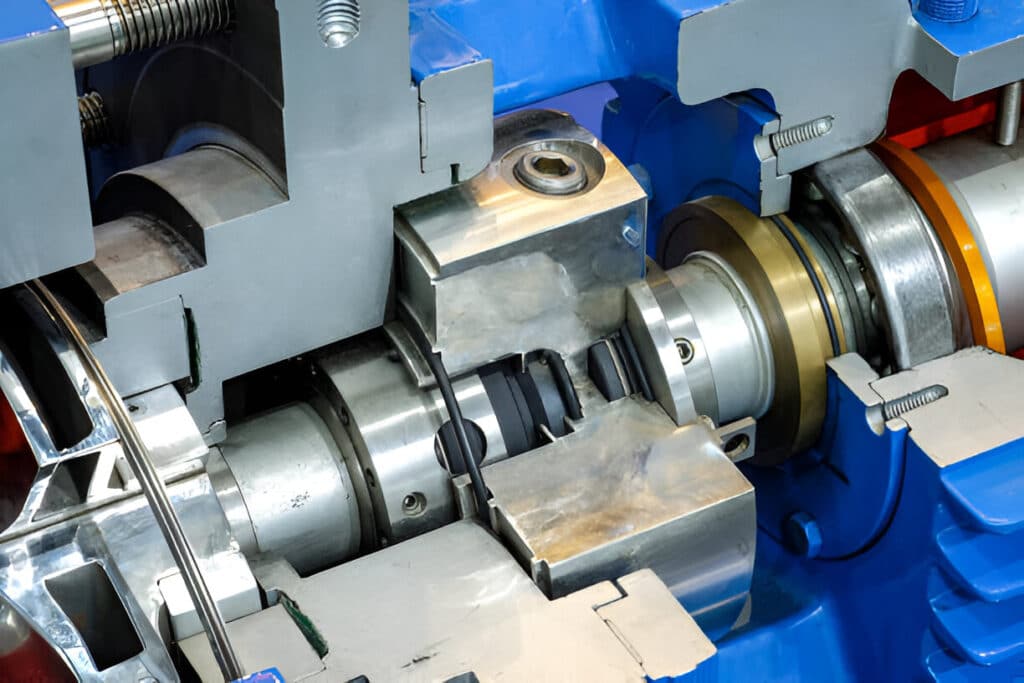

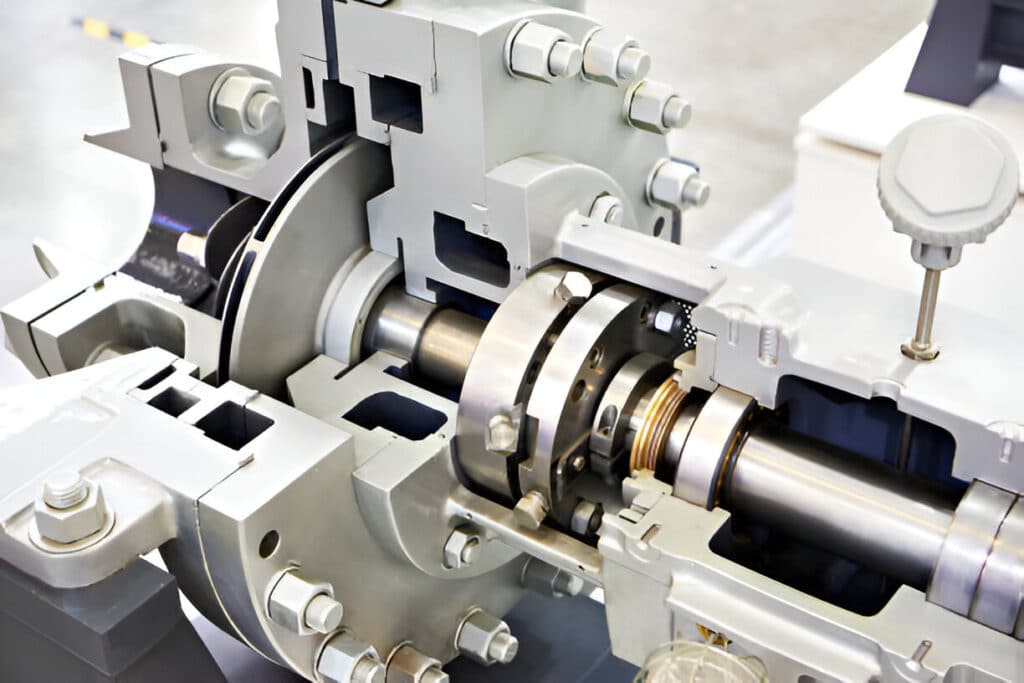

Selos Mecânicos

Selos mecânicos consistem em duas faces precisamente projetadas que giram uma contra a outra, criando uma barreira para evitar vazamento de fluido. Essas vedações geralmente oferecem eficiência energética superior devido ao seu design de baixo atrito. O atrito reduzido se traduz em menos consumo de energia, pois menos energia é perdida para geração de calor na interface da vedação. As vedações mecânicas avançadas podem incorporar recursos como designs balanceados ou materiais de face especializados para minimizar ainda mais o atrito e aumentar a eficiência energética.

Embalagem de compressão

A embalagem de compressão depende de materiais compressíveis enrolados em torno de um eixo para criar uma vedação. Embora geralmente seja mais barata do que as vedações mecânicas, a embalagem de compressão geralmente resulta em maior consumo de energia. O aumento do atrito entre a embalagem e o eixo giratório leva a uma maior perda de potência e geração de calor. Essa ineficiência energética é particularmente pronunciada em aplicações de alta velocidade ou quando a embalagem é apertada demais para evitar vazamentos.

Fatores que afetam a eficiência energética do selo

Condições de funcionamento

Temperatura, pressão, velocidade e meio impactam significativamente a eficiência energética do selo.

Altas temperaturas aumentam o atrito e o desgaste, reduzindo a vida útil do selo e a eficiência energética. As faixas de temperatura ideais variam de acordo com o material do selo, com fluoroelastômeros tipicamente lidando com até 200°C e perfluoroelastômeros atingindo 300°C.

A pressão afeta a deformação do selo e a força de contato. Pressões mais altas exigem selos mais robustos, aumentando potencialmente o atrito. Por exemplo, selos mecânicos operam eficientemente até 70 MPa, enquanto a embalagem de compressão se adapta a pressões mais baixas, abaixo de 35 MPa.

A velocidade do eixo influencia a geração de calor e a lubrificação. Velocidades mais altas exigem materiais e designs avançados para manter a eficiência. Selos mecânicos modernos podem lidar com velocidades de até 50 m/s, enquanto a embalagem de compressão é limitada a 10 m/s.

Propriedades da mídia, como viscosidade e abrasividade, impactam o desempenho da vedação. Fluidos viscosos aumentam o consumo de energia, enquanto mídias abrasivas aceleram o desgaste. Por exemplo, Selos de PTFE resiste à maioria dos produtos químicos, mas pode não ser adequado para aplicações em altas temperaturas.

Sistemas de suporte de vedação

Os planos de descarga de API desenvolvidos pelo Instituto Americano de Petróleo (API) são projetados para otimizar o desempenho da vedação e reduzir o consumo de energia.

Os principais planos de descarga de API que impactam a eficiência energética incluem:

- Plano 11: Utiliza recirculação de fluido de processo para resfriar e lubrificar as faces de vedação. Este plano é energeticamente eficiente para fluidos limpos e frios, mas pode exigir energia adicional para aplicações quentes ou sujas.

- Plano 23: Emprega uma camisa de resfriamento ao redor da câmara de vedação. É eficaz para aplicações de alta temperatura, mas requer sistemas de resfriamento externos, aumentando potencialmente o uso de energia.

- Plano 32: Injeta fluido limpo de uma fonte externa para melhorar a lubrificação e o resfriamento. Embora aumente a vida útil do selo, pode aumentar o consumo geral de energia do sistema.

- Plano 53A/B/C:Esses arranjos de vedação dupla usam fluido de barreira sistemas. Eles oferecem excelente controle de contaminação, mas exigem energia de bombeamento adicional para circulação de fluidos.

- Plano 54: Usa um sistema externo de vedação de gás pressurizado. É altamente eficiente para aplicações específicas, mas requer gás comprimido, impactando o uso geral de energia.

Instalação e manutenção de selos

A instalação incorreta pode levar à falha prematura da vedação, aumento do atrito e perdas de energia. Para maximizar a eficiência, siga as diretrizes do fabricante e as melhores práticas do setor durante a instalação.

Implemente um cronograma de manutenção proativo, incluindo inspeções periódicas, verificações de lubrificação e substituição de componentes desgastados. Essa abordagem ajuda a evitar falhas inesperadas e mantém o desempenho ideal da vedação.

Monitor vedação nivelada sistemas regularmente para garantir que eles operem em taxas de fluxo e pressões projetadas. Taxas de descarga inadequadas podem levar a resfriamento inadequado, aumento de atrito e maior consumo de energia. Ajuste os planos de descarga conforme necessário para manter a eficiência ideal.

Estratégias para melhorar a eficiência energética do selo

Processo de seleção de selos

Analisando as condições operacionais específicas, incluindo temperatura, pressão, velocidade e mídia. Esses fatores impactam diretamente o desempenho do selo e o consumo de energia.

Considere o tipo de vedação mais adequado para a aplicação. As vedações mecânicas geralmente oferecem eficiência energética superior em comparação à embalagem de compressão para equipamentos rotativos. Para aplicações estáticas, juntas ou anéis de vedação podem ser mais apropriados.

Avalie cuidadosamente os materiais da face do selo. Materiais avançados como carboneto de silício ou carboneto de tungstênio podem reduzir o atrito e o desgaste, levando a uma melhor eficiência energética e maior vida útil do selo. Equilibre a dureza do material com propriedades tribológicas para minimizar a geração de calor e a perda de energia.

Avalie o projeto do selo, concentrando-se nos recursos que melhoram a eficiência energética. Selos fendidos, por exemplo, pode simplificar a instalação e a manutenção, reduzindo o tempo de inatividade e os custos de energia associados. Projetos de vedação balanceados ajudam a minimizar a carga da face da vedação, reduzindo o atrito e o consumo de energia.

Otimizando sistemas de suporte de vedação

API planos de descarga, parte integrante desses sistemas, pode ser otimizado para reduzir o consumo de energia e melhorar o desempenho geral.

- Implementação de um sistema de termossifão (Plano API 23) pode eliminar a necessidade de bombas, reduzindo o uso de energia.

- Para aplicações de alta temperatura, empregando um trocador de calor resfriado a água (Plano API 21) pode gerenciar com eficiência as temperaturas da câmara de selagem, minimizando o estresse térmico e a perda de energia.

- A utilização de válvulas de controle de pressão nas configurações do Plano API 53A ou 53B pode manter a pressão ideal do fluido de barreira, reduzindo gastos desnecessários de energia.

- Para vedações duplas, implementar um sistema de fluido de barreira de baixa pressão (Plano de API 52) pode diminuir significativamente o consumo de energia em comparação com alternativas de alta pressão.

- Implementação de planos de descarga controlados por orifício (Plano de API 11 ou 31) pode reduzir a vazão necessária, minimizando o consumo de energia da bomba.

- Para aplicações com fluidos de processo sujos, o emprego de separadores ciclônicos (API Plan 41) pode melhorar a limpeza do fluido sem consumo adicional de energia.

- Sistemas avançados de monitoramento e controle, como os utilizados em Plano de API 54, pode ajustar dinamicamente as taxas de circulação do fluido de barreira com base nas condições operacionais em tempo real.

Manutenção Preditiva e Monitoramento

Tecnologias avançadas de sensores e análise de dados permitem o rastreamento em tempo real do desempenho da vedação, permitindo manutenção proativa e otimização de energia.

- A análise de vibração detecta sinais precoces de desgaste ou desalinhamento da vedação, evitando perdas de energia devido ao aumento do atrito.

- A termografia identifica pontos quentes em sistemas de vedação, indicando potenciais ineficiências energéticas ou falhas iminentes.

- O monitoramento de emissão acústica detecta vazamentos nas vedações antes que eles se tornem significativos, preservando a eficiência do sistema e evitando perdas de produtos.

- O monitoramento de pressão e fluxo garante taxas ideais de descarga de vedação, minimizando o consumo desnecessário de energia em sistemas de suporte.

Materiais de vedação avançados

Fluoropolímeros, como politetrafluoroetileno (PTFE), oferecem excelente resistência química e propriedades de baixo atrito. Esses materiais são ideais para vedações em ambientes agressivos, reduzindo a perda de energia devido ao atrito e estendendo a vida útil da vedação.

Perfluoroelastômeros (FFKM) fornecem resistência química e de temperatura superior. Eles mantêm suas propriedades de vedação em condições extremas, garantindo eficiência energética consistente em uma ampla gama de parâmetros operacionais.

Compostos de carbono-grafite exibem condutividade térmica excepcional e propriedades autolubrificantes. Esses materiais são particularmente eficazes em aplicações de funcionamento a seco, reduzindo a necessidade de lubrificação externa e minimizando o consumo de energia.

Revestimentos de carbono tipo diamante (DLC) aplicados às faces de vedação reduzem drasticamente o atrito e o desgaste. Essa tecnologia é particularmente benéfica em aplicações de alta velocidade, onde as perdas de energia devido ao atrito são mais pronunciadas.

Benefícios das soluções de vedação com eficiência energética

Redução do consumo de energia e dos custos operacionais

Ao minimizar o atrito e a geração de calor, essas vedações diminuem a energia necessária para operar bombas, compressores e outros equipamentos rotativos. Essa redução no uso de energia se traduz diretamente em contas de eletricidade mais baixas e despesas operacionais reduzidas.

Maior confiabilidade do equipamento e redução do tempo de inatividade

Essas vedações sofrem menos desgaste e degradação devido ao seu design e materiais otimizados, levando a uma vida útil estendida. Consequentemente, os intervalos de manutenção são prolongados e falhas inesperadas são minimizadas, resultando em maior tempo de atividade e produtividade.

Impacto ambiental minimizado por meio da redução de emissões e vazamentos

Ao manter uma vedação mais eficaz entre as partes móveis, essas soluções evitam o escape de substâncias nocivas para o ambiente. Essa redução em emissões e vazamentos não apenas atende a regulamentações ambientais rigorosas, mas também promove metas de sustentabilidade corporativa.

Maior eficiência geral da planta e sustentabilidade

Essas vedações contribuem para a otimização de sistemas inteiros, melhorando o desempenho de equipamentos e processos conectados. O efeito cumulativo dessas melhorias leva a uma operação mais sustentável, reduzindo o consumo de recursos e a geração de resíduos em toda a instalação.