Selos mecânicos antigos (1900-1940)

Primeiros projetos de vedação, materiais (aço, bronze) e aplicações

Os primeiros selos mecânicos eram feitos principalmente de materiais como aço e bronze. Esses materiais foram escolhidos por sua durabilidade e resistência ao desgaste. Os selos foram projetados para se encaixar nas caixas de vedação de bombas e outros equipamentos rotativos, fornecendo um meio mais eficaz de evitar vazamento de fluido do que a vedação macia tradicional.

Invenção do primeiro selo mecânico por George Cook em 1905 (o “Selo Cook”)

A história dos selos mecânicos começou em 1905, quando George Cook inventou o primeiro selo mecânico, conhecido como “Cook Seal”. Este design inovador consistia em um anel estacionário e um giratório, com um anel tendo uma ranhura preenchida com um material de embalagem macio. O Cook Seal foi um avanço notável na tecnologia de vedação, oferecendo uma alternativa mais eficaz e confiável à embalagem tradicional de caixa de vedação.

Desenvolvimento do “Ryan Seal” por JM Ryan da Crane Packing Company em 1929

Em 1929, JM Ryan da Crane Packing Company introduziu o “Ryan Seal”, que apresentava uma face de vedação estacionária com mola feita de grafite de carbono e uma face de vedação rotativa feita de bronze. Este projeto melhorou o Cook Seal ao fornecer melhor desempenho de vedação e maior vida útil. O Ryan Seal rapidamente ganhou popularidade em várias aplicações industriais, particularmente em bombas centrífugas.

Avanços em meados do século XX (décadas de 1950-1970)

Introdução de novos materiais de face de vedação, como carbono-grafite, carboneto de tungstênio, cerâmica

Durante as décadas de 1950 e 1960, fabricantes de selos mecânicos começou a experimentar novos materiais de face de vedação para melhorar o desempenho e a durabilidade. O grafite de carbono se tornou uma escolha popular para faces de vedação estacionárias devido à sua excelente resistência ao desgaste e propriedades autolubrificantes. Carboneto de tungstênio e cerâmicas, como carboneto de silício, também foram introduzidos como materiais de face de vedação, oferecendo dureza e resistência química superiores em comparação ao bronze e aço tradicionais.

Desenvolvimento do fator pressão-velocidade (PV) por Herbert Hummer da Durametallic

Na década de 1960, Herbert Hummer da Durametallic Corporation desenvolveu o fator pressão-velocidade (PV), um parâmetro crítico de projeto que relaciona a pressão de vedação e a velocidade de deslizamento das faces do selo. O fator PV permitiu que os fabricantes de selos otimizassem os projetos de selos para aplicações específicas, considerando fatores como propriedades do fluido, temperatura e pressão. Esse desenvolvimento levou à criação de selos mecânicos mais eficientes e confiáveis.

Surgimento de selos de cartucho padrão e arranjos de selos (simples, duplo, tandem)

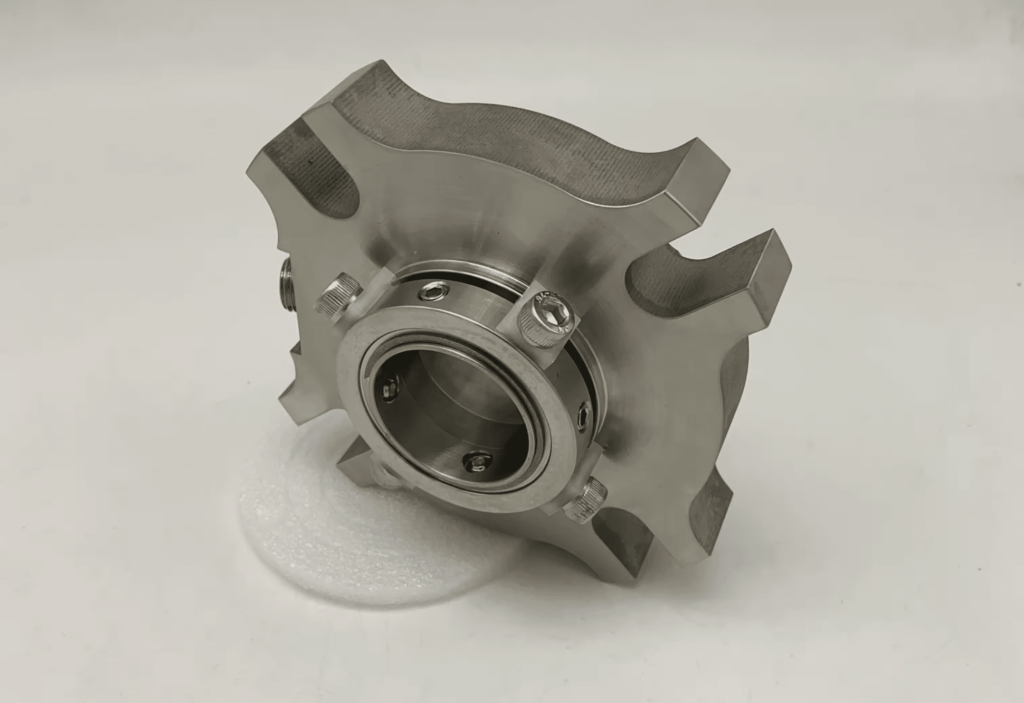

A introdução de vedações de cartucho padrão na década de 1960 revolucionou a indústria de vedação mecânica. As vedações de cartucho eram unidades pré-montadas que incluíam todos os componentes necessários, como faces de vedação, elementos de vedação secundários e molas, em um único pacote pronto para instalar. Este design simplificou a instalação e a manutenção da vedação, reduzindo o tempo de inatividade e os custos associados às substituições de vedação.

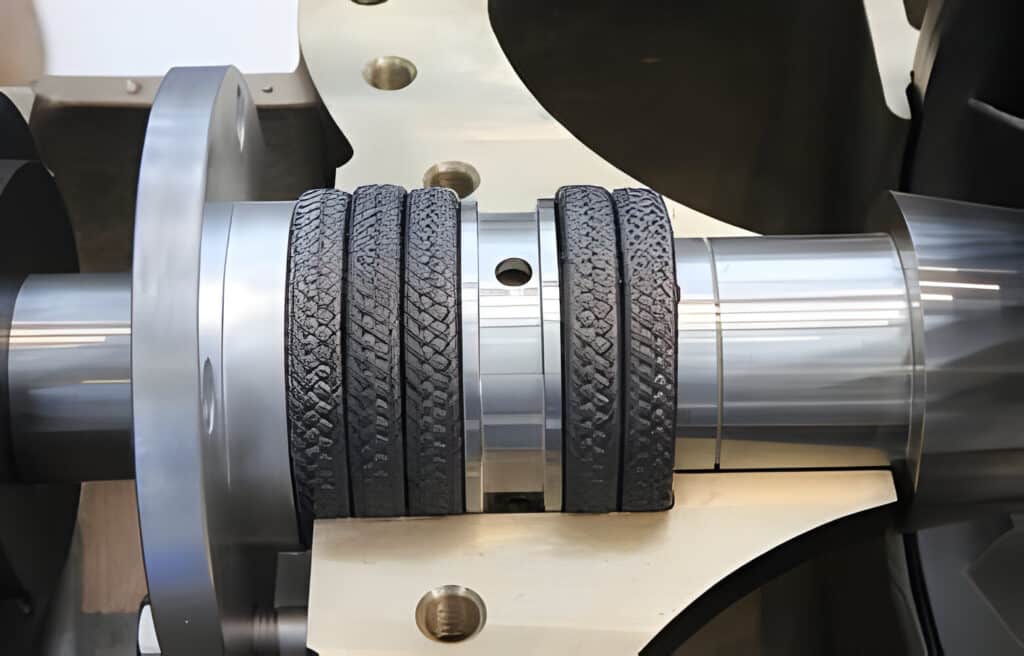

Durante esse período, vários arranjos de vedação também foram desenvolvidos para atender a diferentes requisitos de aplicação. Selos simples, consistindo de um par de faces de vedação, tornaram-se o arranjo mais comum para aplicações de uso geral. Selos duplos, apresentando dois pares de faces de vedação com um fluido de barreira entre eles, foram introduzidos para aplicações mais exigentes que exigem níveis mais altos de segurança e confiabilidade. Selos tandem, com dois pares de faces de selo dispostas em série, foram desenvolvidos para aplicações onde um selo de backup era necessário em caso de falha do selo primário.

Fundação de grandes empresas de selos como John Crane, Flowserve, Burgmann

Em meados do século XX, surgiram vários grandes fabricantes de selos mecânicos que moldariam a indústria. A John Crane, fundada em 1917, tornou-se uma fornecedora líder global de selos mecânicos e sistemas de vedação. A Flowserve Corporation, formada pela fusão da BW/IP e da Durco International em 1997, tem suas raízes na Byron Jackson Company, uma importante fabricante de bombas e selos fundada em 1872. A Burgmann Industries, fundada em 1884, cresceu e se tornou uma grande participante no mercado europeu de selos mecânicos.

Essas empresas desempenharam um papel significativo no avanço da tecnologia de selos mecânicos por meio de investimentos contínuos em pesquisa e desenvolvimento, introduzindo designs, materiais e processos de fabricação inovadores que definem novos padrões de desempenho e confiabilidade de vedação.

Era moderna dos selos mecânicos (década de 1980 até o presente)

Melhorias no design e nos materiais de vedação impulsionadas por regulamentações mais rigorosas e demandas da indústria

Nas décadas de 1980 e 1990, preocupações ambientais crescentes e regulamentações mais rigorosas sobre emissões e vazamentos de equipamentos industriais impulsionaram avanços significativos no design e materiais de selos mecânicos. As Emendas do US Clean Air Act de 1990, por exemplo, determinaram a redução de emissões de compostos orgânicos voláteis (VOC) de bombas e outros equipamentos, pressionando os fabricantes de selos a desenvolver soluções de vedação mais eficientes e ecologicamente corretas.

As demandas da indústria por maior confiabilidade, vida útil mais longa e desempenho aprimorado em condições desafiadoras também estimularam a inovação em design e materiais de vedação. Os fabricantes de vedação se concentraram no desenvolvimento de materiais avançados de face de vedação, otimizando a geometria da vedação e incorporando recursos como ranhuras espirais e topografia de face usinada a laser para aprimorar o desempenho da vedação e reduzir o desgaste.

Uso de materiais avançados como carboneto de silício, revestimentos de diamante, polímeros de alto desempenho

O uso de materiais avançados tem sido uma marca registrada do desenvolvimento de selos mecânicos modernos. O carboneto de silício, um material cerâmico com excelente dureza, resistência ao desgaste e inércia química, tornou-se uma escolha preferida para faces de selos em aplicações exigentes envolvendo fluidos abrasivos ou corrosivos. Revestimentos de diamante, aplicados usando técnicas de deposição química de vapor (CVD) ou deposição física de vapor (PVD), também têm sido usados para aumentar a resistência ao desgaste e a durabilidade das faces de selos.

Polímeros de alto desempenho, como politetrafluoroetileno (PTFE), poliéter éter cetona (PEEK) e poliamidas aromáticas (por exemplo, Kevlar), têm sido cada vez mais usados em elementos de vedação secundários e outros componentes de vedação. Esses materiais oferecem excelente resistência química, baixo atrito e estabilidade em alta temperatura, permitindo que as vedações mecânicas operem de forma confiável em uma ampla gama de ambientes desafiadores.

Integração de recursos como topografia de face usinada a laser para melhor desempenho

Avanços em tecnologias de fabricação permitiram que fabricantes de selos incorporassem recursos sofisticados em projetos de selos mecânicos. A usinagem a laser, por exemplo, permitiu a criação de microtopografia precisa em faces de selos, como ranhuras espirais ou covinhas, que podem melhorar a lubrificação, reduzir o atrito e aprimorar o desempenho da vedação.

Outros recursos de design que se tornaram mais comuns em selos mecânicos modernos incluem:

- Capacidades de vedação bidirecional, permitindo que as vedações operem efetivamente em ambas as direções de rotação

- Faces de vedação autoalinhantes, garantindo contato e desempenho de vedação ideais, mesmo em condições de desalinhamento

- Faces de vedação balanceadas por pressão, reduzindo a força de fechamento líquida nas faces de vedação e estendendo a vida útil da vedação

- Elementos de vedação secundários de grafite flexíveis, oferecendo melhor compatibilidade química e desempenho em altas temperaturas

Adoção de vedações de cartucho modulares e vedações divididas para facilitar a instalação e a manutenção

Selos de cartucho modulares se tornaram cada vez mais populares nas últimas décadas devido à sua facilidade de instalação e manutenção. Esses selos são projetados com componentes intercambiáveis, permitindo que os usuários substituam rapidamente peças desgastadas ou danificadas sem precisar substituir todo o conjunto de selos. Essa abordagem modular reduz o tempo de inatividade e os custos de manutenção, ao mesmo tempo em que fornece maior flexibilidade na configuração do selo para aplicações específicas.

Selos fendidos, consistindo de duas metades que podem ser instaladas ao redor do eixo sem exigir a desmontagem completa do equipamento, também ganharam força na indústria de vedação. Selos bipartidos são particularmente vantajosos para aplicações onde manutenção frequente do selo é necessária ou onde a desmontagem do equipamento é difícil ou demorada.