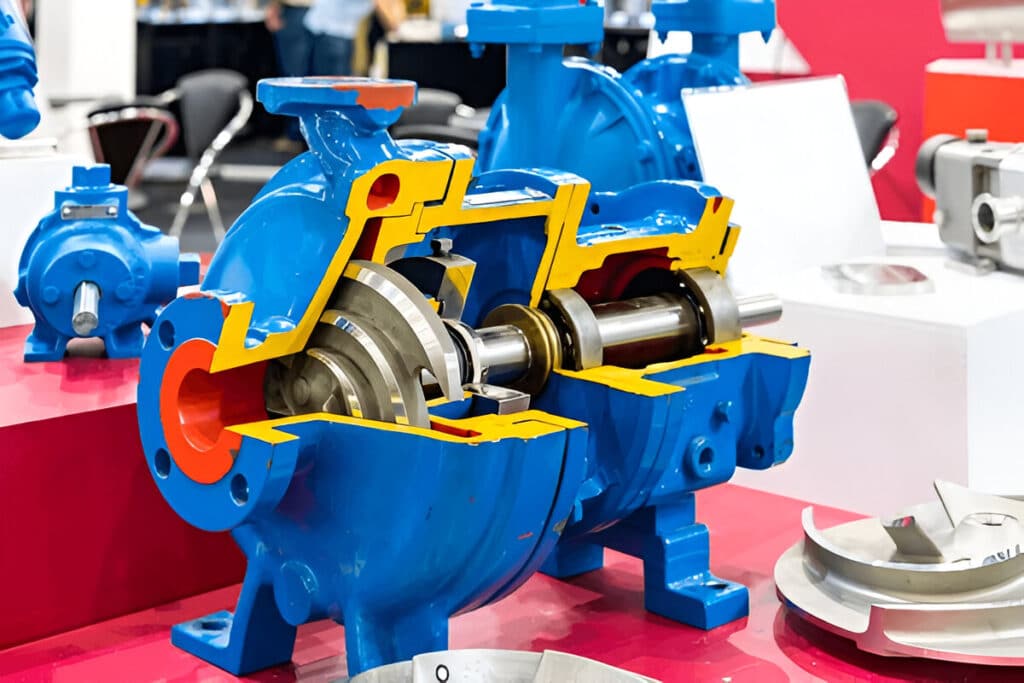

Bombas centrífugas são amplamente empregadas em várias aplicações industriais para transporte eficiente de fluidos. No entanto, essas máquinas são suscetíveis a vários problemas comuns que podem prejudicar seu desempenho e levar a tempo de inatividade não planejado.

Nesta postagem do blog, vamos nos aprofundar nos problemas prevalentes associados a bombas centrífugas e explorar estratégias para mitigar esses desafios. Ao abordar essas questões proativamente, as instalações industriais podem aumentar a confiabilidade e a longevidade de seus sistemas de bombeamento.

Problemas comuns com bombas centrífugas e soluções

Bomba funcionando a seco

Um dos problemas mais comuns enfrentados por operadores de bombas centrífugas é uma bomba funcionando a seco. Isso ocorre quando a bomba não está recebendo líquido suficiente da fonte de sucção, fazendo com que ela opere sem lubrificação e resfriamento adequados. Funcionar a seco pode levar a danos graves aos componentes internos da bomba, incluindo vedações, rolamentos e impulsores.

- Para evitar esse problema, certifique-se de que o tubo de sucção esteja sempre submerso no líquido e que não haja vazamentos de ar na linha de sucção.

- Monitore o nível do fluido na fonte de sucção e mantenha-o acima do nível mínimo necessário.

- Instale um interruptor ou sensor de nível baixo para desligar automaticamente a bomba se o nível do líquido cair abaixo de um ponto crítico.

Taxa de fluxo reduzida

Uma diminuição na vazão da bomba pode indicar vários problemas, como um filtro de sucção entupido, uma válvula de sucção parcialmente fechada ou bolsas de ar na tubulação de sucção. A redução da vazão também pode resultar de impulsores desgastados, folgas incorretas do impulsor ou um impulsor danificado ou com defeito.

- Para resolver o problema de fluxo reduzido, comece verificando o lado de sucção da bomba.

- Limpe todos os filtros entupidos e garanta que as válvulas estejam totalmente abertas. Inspecione a tubulação de sucção para verificar se há vazamentos de ar e elimine quaisquer bolsas de ar.

- Se o problema persistir, examine o impulsor em busca de sinais de desgaste, danos ou acúmulo de detritos.

- Ajuste as folgas do impulsor de acordo com as especificações do fabricante e substitua o impulsor se necessário.

Rotação invertida do impulsor

Bombas centrífugas são projetados para operar com uma direção rotacional específica. Se o impulsor girar na direção errada, a bomba não gerará a altura e o fluxo necessários. Esse problema pode ocorrer devido a conexões elétricas incorretas ou uma reversão de fase na fonte de alimentação.

- Para corrigir a rotação invertida do impulsor, primeiro verifique a direção de rotação correta, conforme indicado pela seta na carcaça da bomba.

- Em seguida, verifique as conexões elétricas e certifique-se de que estejam corretamente conectadas.

- Se o problema persistir, consulte um eletricista para investigar possíveis problemas com o fornecimento de energia, como inversão de fase.

Apreensão da bomba

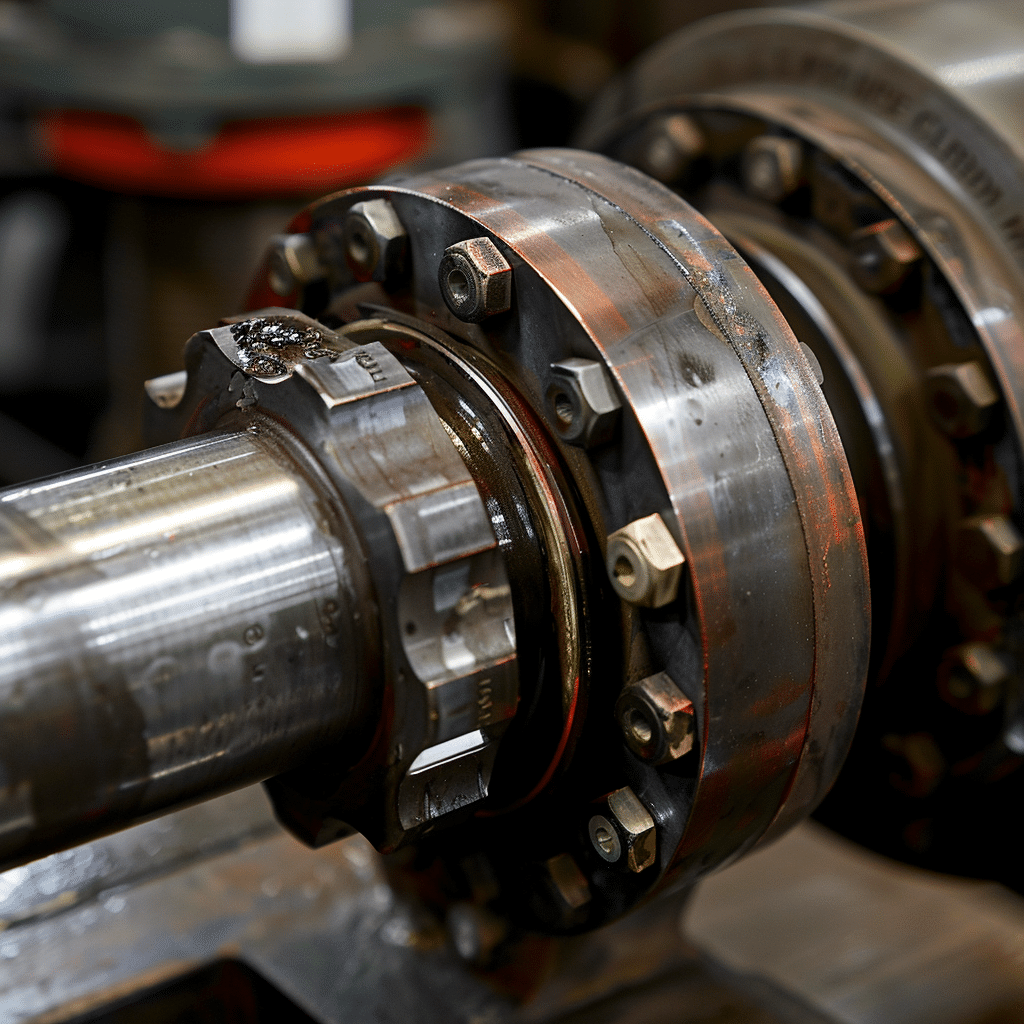

A apreensão da bomba ocorre quando os componentes rotativos da bomba, como o impulsor ou o eixo, ficam presos e incapazes de girar. Isso pode acontecer devido a vários motivos, incluindo falha do rolamento, desgaste excessivo ou presença de objetos estranhos na bomba.

- Se a bomba travar, desligue imediatamente o fornecimento de energia para evitar maiores danos.

- Desmonte a bomba e inspecione os rolamentos, anéis de desgaste e outros componentes críticos em busca de sinais de desgaste ou danos.

- Substitua quaisquer peças desgastadas ou danificadas e certifique-se de que a bomba esteja devidamente remontada e alinhada antes de reiniciar.

Superaquecimento

A geração excessiva de calor em uma bomba centrífuga pode levar à falha prematura de rolamentos, vedações e outros componentes. O superaquecimento pode resultar de vários fatores, como lubrificação insuficiente, resfriamento inadequado do rolamento ou operação da bomba em condições de baixo fluxo.

- Para mitigar o superaquecimento, certifique-se de que a bomba esteja adequadamente lubrificada e que o sistema de resfriamento dos mancais esteja funcionando corretamente.

- Monitore as temperaturas dos rolamentos regularmente e mantenha-as dentro da faixa recomendada pelo fabricante.

- Evite operar a bomba em condições de baixo fluxo por períodos prolongados, pois isso pode causar recirculação e acúmulo de calor dentro da bomba.

Entrada de ar

A entrada de ar é um problema comum em bombas centrífugas que pode levar à redução da vazão, aumento da vibração e cavitação. O ar pode entrar na bomba por vários pontos, incluindo o tubo de sucção, selos mecânicos, e caixa de vedação.

- Para evitar a entrada de ar, certifique-se de que todas as conexões na tubulação de sucção estejam herméticas e devidamente vedadas.

- Verifique se há vazamentos ou rachaduras visíveis na linha de sucção e repare-os imediatamente.

- Verifique se o tubo de sucção está submerso o suficiente abaixo do nível do líquido para evitar formação de vórtices e entrada de ar.

Vibração

Vibração excessiva em bombas centrífugas pode ser causada por vários fatores, incluindo alinhamento inadequado, impulsores desbalanceados, rolamentos desgastados e cavitação. A vibração pode levar ao desgaste prematuro dos componentes da bomba, falha da vedação e redução da eficiência da bomba.

- Para resolver problemas de vibração, comece verificando o alinhamento da bomba e do motor.

- Certifique-se de que a bomba esteja devidamente alinhada com o eixo do motor e que o acoplamento esteja em boas condições.

- Inspecione o impulsor para sinais de desgaste, danos ou desequilíbrio. Um impulsor desbalanceado pode causar vibração significativa e deve ser substituído ou balanceado por um profissional.

- Verifique se há desgaste excessivo ou danos nos rolamentos e substitua-os se necessário.

- Certifique-se de que os rolamentos estejam devidamente lubrificados e resfriados para evitar falhas prematuras.

Cavitação

A cavitação ocorre quando a pressão na bomba cai abaixo da pressão de vapor do líquido, causando a formação de bolhas de vapor e seu colapso dentro da bomba. Isso pode levar à redução da vazão, aumento da vibração e danos aos componentes internos da bomba.

- Para evitar cavitação, certifique-se de que a bomba tenha altura de sucção positiva líquida (NPSH) suficiente disponível. Isso pode ser alcançado aumentando a altura de sucção, reduzindo a elevação de sucção ou aumentando o diâmetro da tubulação de sucção.

- Verifique se o filtro de sucção está obstruído e limpe-o regularmente para manter um fluxo adequado.

- Verifique se a válvula de sucção está totalmente aberta e se não há restrições na linha de sucção.

- Opere a bomba dentro da faixa de vazão recomendada e evite operá-la em baixas vazões por longos períodos.

Detritos na bomba

A entrada de detritos na bomba pode causar entupimento, redução da vazão e danos aos componentes internos da bomba.

- Para evitar que detritos entrem na bomba, instale um filtro ou peneira de sucção com malha adequada ao líquido bombeado.

- Inspecione e limpe regularmente o filtro ou peneira para garantir que ele permaneça desobstruído.

- Se detritos já tiverem entrado na bomba, pode ser necessário desmontá-la e removê-los manualmente.

- Inspecione o impulsor, os anéis de desgaste e outros componentes internos quanto a sinais de desgaste ou danos e substitua-os se necessário.

- Considere instalar um separador de detritos ou um tanque de decantação a montante da bomba para remover partículas maiores antes que elas entrem na bomba.

Reescorvamento lento da bomba

A reescorva lenta da bomba pode ocorrer quando bolsas de ar se formam na linha de sucção ou no corpo da bomba, impedindo que a bomba estabeleça a sucção adequada. Isso pode ser causado por vazamentos de ar na tubulação de sucção, altura de sucção insuficiente ou um defeito válvula de pé.

- Para melhorar a reescorva da bomba, certifique-se de que a tubulação de sucção esteja hermética e devidamente vedada. Verifique se há vazamentos na linha de sucção e repare-os imediatamente.

- Verifique se o tubo de sucção está submerso o suficiente abaixo do nível do líquido para evitar a entrada de ar.

- Instale uma válvula de pé no final da linha de sucção para manter a escorva e evitar refluxo quando a bomba não estiver funcionando.

- Considere instalar uma bomba centrífuga autoescorvante ou um dispositivo de assistência de escorvamento, como uma bomba de vácuo ou ejetor, para facilitar um escorvamento mais rápido e confiável.

Excesso de ruído

Ruído excessivo de uma bomba centrífuga pode indicar vários problemas, como rolamentos desgastados, cavitação ou instalação inadequada. Rolamentos desgastados podem causar ruído mecânico e vibração, levando a falha prematura se não forem resolvidos prontamente.

- Certifique-se de que os rolamentos estejam devidamente lubrificados e substitua-os se necessário.

- A cavitação ocorre quando bolhas de vapor se formam no líquido bombeado devido à baixa pressão, causando um ruído característico de estrondo. Para mitigar a cavitação, verifique se o tubo de sucção tem tamanho adequado, se a elevação de sucção não é excessiva e se o nível do líquido na fonte de sucção é suficiente.

- Instalação inadequada, como desalinhamento ou suportes inadequados, também pode levar a ruído excessivo. Verifique se a bomba e o motor estão corretamente alinhados e se os pés da bomba estão firmemente presos à fundação.

Sobrecarga do driver da bomba

Um driver de bomba sobrecarregado, normalmente um motor elétrico, pode ser causado por vários fatores. O consumo excessivo de energia pode indicar um problema com os componentes internos da bomba, como anéis de desgaste desgastados ou folga incorreta do impulsor.

- Inspecione o impulsor e os anéis de desgaste para sinais de desgaste e ajuste a folga, se necessário. Vibrações anormais também podem fazer com que o motor trabalhe mais, levando à sobrecarga.

- Verifique se há vibração excessiva e corrija quaisquer problemas de alinhamento, balanceamento ou componentes desgastados.

- Contaminação de fluidos ou alterações nas propriedades do fluido podem aumentar a necessidade de energia. Certifique-se de que o fluido bombeado corresponde às especificações da bomba e instale filtragem apropriada, se necessário.

- Por fim, verifique se o motor está dimensionado corretamente para a bomba e as condições de operação.

Vazamentos de fluidos

Vazamentos de fluidos em bombas centrífugas ocorrem comumente no selos mecânicos ou caixa de vedação. Vedações gastas ou danificadas podem permitir que o fluido escape, levando à redução do desempenho da bomba e a potenciais riscos ambientais.

- Inspecione regularmente as vedações em busca de sinais de desgaste ou danos e substitua-as conforme necessário.

- Certifique-se de que as faces da vedação estejam devidamente lubrificadas e resfriadas pelo fluido bombeado.

- Para bombas com gaxeta, verifique se as porcas da glândula estão ajustadas corretamente para permitir uma pequena quantidade de vazamento controlado. Apertar demais as porcas da glândula pode causar calor excessivo e danificar a gaxeta.

- Vazamentos também podem ocorrer em conexões flangeadas ou devido a rachaduras na carcaça da bomba. Inspecione as juntas e flanges para sinais de danos ou vedação inadequada e substitua ou repare conforme necessário.

Contaminação de fluidos

A contaminação de fluidos pode causar uma série de problemas em bombas centrífugas, desde desempenho reduzido até falha completa. Partículas abrasivas podem corroer as partes internas da bomba, como o impulsor e os anéis de desgaste, levando à diminuição da eficiência e ao aumento das folgas.

- Instale filtros ou filtros apropriados no lado de sucção para capturar contaminantes antes que eles entrem na bomba.

- Limpe ou substitua os filtros regularmente para manter sua eficácia. A contaminação química pode causar corrosão ou degradação dos componentes da bomba, particularmente em bombas que manuseiam fluidos agressivos.

- Certifique-se de que os materiais da bomba sejam compatíveis com o fluido bombeado e implemente práticas adequadas de monitoramento e manutenção.

- Crescimento biológico, como algas ou bactérias, pode entupir o impulsor ou filtro de sucção, reduzindo o fluxo e aumentando o consumo de energia. Trate o fluido com biocidas apropriados ou implemente procedimentos de limpeza regulares para controlar o crescimento biológico.

- Por fim, a entrada de ar pode levar à cavitação e à redução do desempenho da bomba. Identifique e elimine fontes de vazamentos de ar na linha de sucção ou baixos níveis de fluido na fonte de sucção.

Falha do motor

A falha do motor é um dos problemas mais comuns encontrados em sistemas de bombas centrífugas. O motor é a força motriz por trás da bomba, e qualquer problema com ele pode levar à redução do desempenho ou à falha completa da bomba. O superaquecimento é a principal causa de falha do motor, que pode resultar de lubrificação insuficiente, atrito excessivo ou desgaste do rolamento. Falhas elétricas, como curtos-circuitos ou danos ao enrolamento, também podem causar falha do motor.

- Para evitar problemas no motor, certifique-se de selecionar o tamanho correto do motor para as necessidades de energia da bomba e mantenha os níveis adequados de lubrificação.

- O monitoramento regular das temperaturas e vibrações dos rolamentos pode ajudar a detectar possíveis problemas precocemente.

Ineficiência Energética

Bombas centrífugas podem consumir quantidades significativas de energia, tornando a eficiência uma preocupação fundamental. Fatores que contribuem para a ineficiência energética incluem seleção incorreta da bomba, dimensionamento inadequado e projeto de sistema ruim. Operar uma bomba em uma vazão longe de seu melhor ponto de eficiência (BEP) pode resultar em aumento do consumo de energia e desempenho reduzido. Desgaste do impulsor, cavitação e perdas excessivas por atrito na tubulação de sucção e descarga também podem levar à ineficiência energética.

- Para otimizar o uso de energia, selecione uma bomba que atenda aos requisitos do sistema, garanta o dimensionamento adequado da tubulação de sucção e descarga e realize manutenção regular para manter as partes internas da bomba em boas condições.

Perda Primária

A perda de escorva ocorre quando o ar entra na linha de sucção, fazendo com que a bomba perca sua capacidade de extrair líquido da fonte de sucção. Isso pode acontecer devido a vários motivos, como vazamentos de ar na tubulação de sucção, altura de sucção insuficiente ou baixos níveis de líquido no tanque de sucção. Quando uma bomba perde a escorva, ela pode ficar seca, causando danos aos selos mecânicos e outros componentes internos.

- Para evitar perda de escorva, garanta pressão de sucção adequada, verifique se há vazamentos de ar na linha de sucção e mantenha níveis de líquido suficientes na fonte de sucção.

- Instalar uma válvula de pé ou uma válvula de retenção na tubulação de sucção pode ajudar a manter a escorva durante o funcionamento intermitente da bomba.

Problemas de compatibilidade química

Bombas centrífugas são usadas em várias aplicações industriais, frequentemente envolvendo a transferência de produtos químicos e fluidos agressivos. Problemas de compatibilidade química podem surgir quando os materiais da bomba não são adequados para o fluido bombeado, levando à corrosão, erosão ou falha prematura dos componentes da bomba. Fluidos incompatíveis podem causar degradação de vedações, juntas e outros componentes críticos da bomba, resultando em vazamentos e desempenho reduzido.

- Para evitar problemas de compatibilidade química, selecione bombas com materiais compatíveis com o fluido bombeado.

- Considere fatores como temperatura, concentração e pH ao escolher os materiais da bomba.

- Em alguns casos, revestimentos ou revestimentos especializados podem ser necessários para proteger as partes internas da bomba contra produtos químicos agressivos.

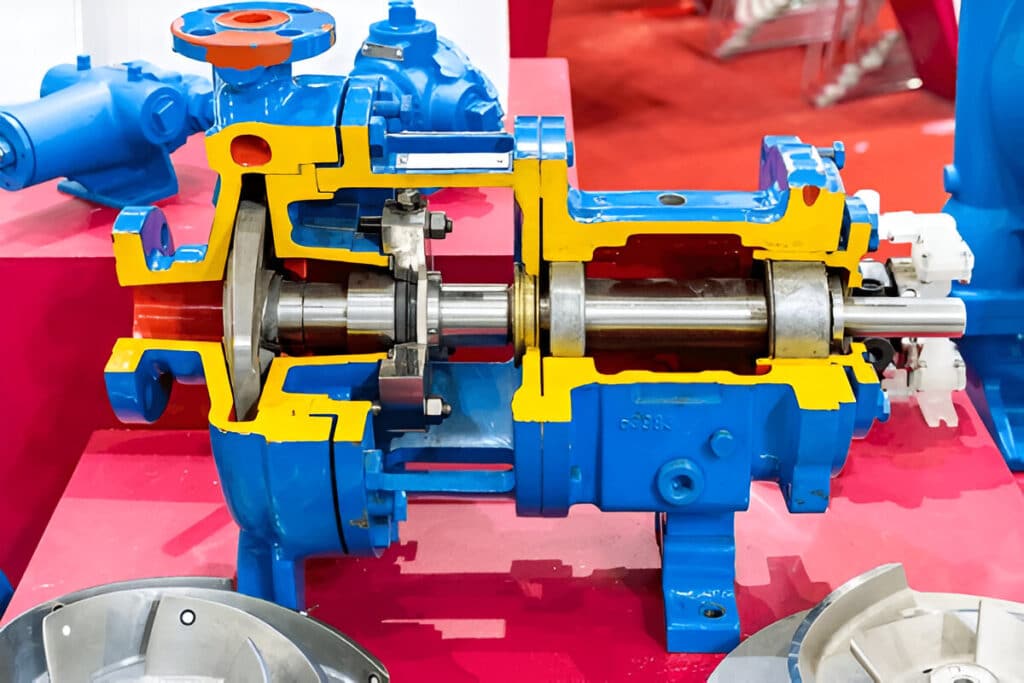

Etapas para solução de problemas de bombas centrífugas

Etapa 1: Verifique a rotação da bomba

Um dos primeiros passos na solução de problemas de bombas centrífugas é verificar a direção de rotação correta. Para verificar a rotação, localize a seta na carcaça da bomba que indica a direção de rotação correta. Em seguida, ligue brevemente o motor e observe a direção de rotação do eixo. Se o impulsor girar na direção errada, troque quaisquer dois dos cabos trifásicos na caixa de terminais do motor.

Etapa 2: Inspecione a tubulação de sucção

Inspecione a linha de sucção para quaisquer sinais de vazamentos, pois o ar que entra no tubo de sucção pode causar bolsas de ar, levando à redução do fluxo e cavitação. Certifique-se de que a tubulação de sucção esteja dimensionada corretamente e instalada com um número mínimo de cotovelos e conexões para minimizar as perdas por atrito. Verifique a profundidade da submersão do tubo de sucção para garantir pressão de sucção adequada e evitar vórtices. Limpe o filtro ou filtro de sucção para remover quaisquer detritos acumulados que possam restringir o fluxo.

Etapa 3: Avalie a condição do impulsor

Inspecione visualmente o impulsor para sinais de desgaste, danos ou entupimento. Certifique-se de que o impulsor esteja adequadamente balanceado para minimizar a vibração e estender a vida útil do rolamento. Ajuste a folga do impulsor conforme necessário para manter o desempenho e a eficiência ideais.

Etapa 4: Verifique se há cavitação

Para solucionar problemas de cavitação, verifique a pressão de sucção e certifique-se de que seja suficiente para evitar a vaporização. Verifique se o nível de líquido na fonte de sucção é adequado e se a tubulação de sucção está livre de restrições. Considere aumentar o diâmetro do tubo de sucção ou reduzir a elevação de sucção para melhorar as condições de sucção.

Etapa 5: Monitore a condição do rolamento e da vedação

Lubrifique regularmente os rolamentos com o tipo e a quantidade adequados de lubrificante, seguindo as recomendações do fabricante. Inspecione as vedações mecânicas quanto a sinais de vazamento e substitua as vedações gastas ou danificadas imediatamente para evitar contaminação por fluido e entrada de ar. Certifique-se de que as linhas de descarga da vedação estejam limpas e funcionando corretamente para fornecer resfriamento e lubrificação adequados às vedações.

Etapa 6: Avalie as condições do sistema

Avalie a tubulação de descarga para quaisquer restrições, como válvulas parcialmente fechadas ou bloqueios, que podem aumentar a altura manométrica do sistema e reduzir o fluxo. Verifique se a altura manométrica real e a vazão correspondem às especificações de projeto da bomba. Verifique se há quaisquer alterações nas propriedades do fluido, como viscosidade ou gravidade específica, que podem afetar o desempenho da bomba. Certifique-se de que o motor esteja dimensionado corretamente para os requisitos de energia da bomba e que o fornecimento elétrico esteja estável e dentro da faixa de tensão especificada.