Os agitadores desempenham um papel crucial em vários processos industriais, incluindo reações químicas, transferência de calor e mistura de líquidos e sólidos. Há uma ampla gama de tipos de agitadores disponíveis, cada um projetado para atender a requisitos específicos do processo. Este artigo discutirá os tipos mais comuns de agitadores e suas aplicações.

Tipos de Agitadores

Agitadores de pás

Os agitadores de pás consistem em um eixo central com lâminas planas ou pás presas a ele, que giram para criar um padrão de fluxo radial no tanque de mistura. As pás são normalmente montadas em um ângulo de 90 graus em relação ao eixo do agitador e podem ser retas ou curvas.

Os agitadores de pás são bem adequados para misturar fluidos de média a alta viscosidade e são eficazes na promoção da transferência de calor e dispersão de gás. Eles operam em velocidades relativamente baixas, variando de 20 a 150 rpm, e são capazes de lidar com líquidos com viscosidades de até 50.000 cP. A necessidade de energia para agitadores de pás é geralmente menor em comparação a outros tipos de agitadores.

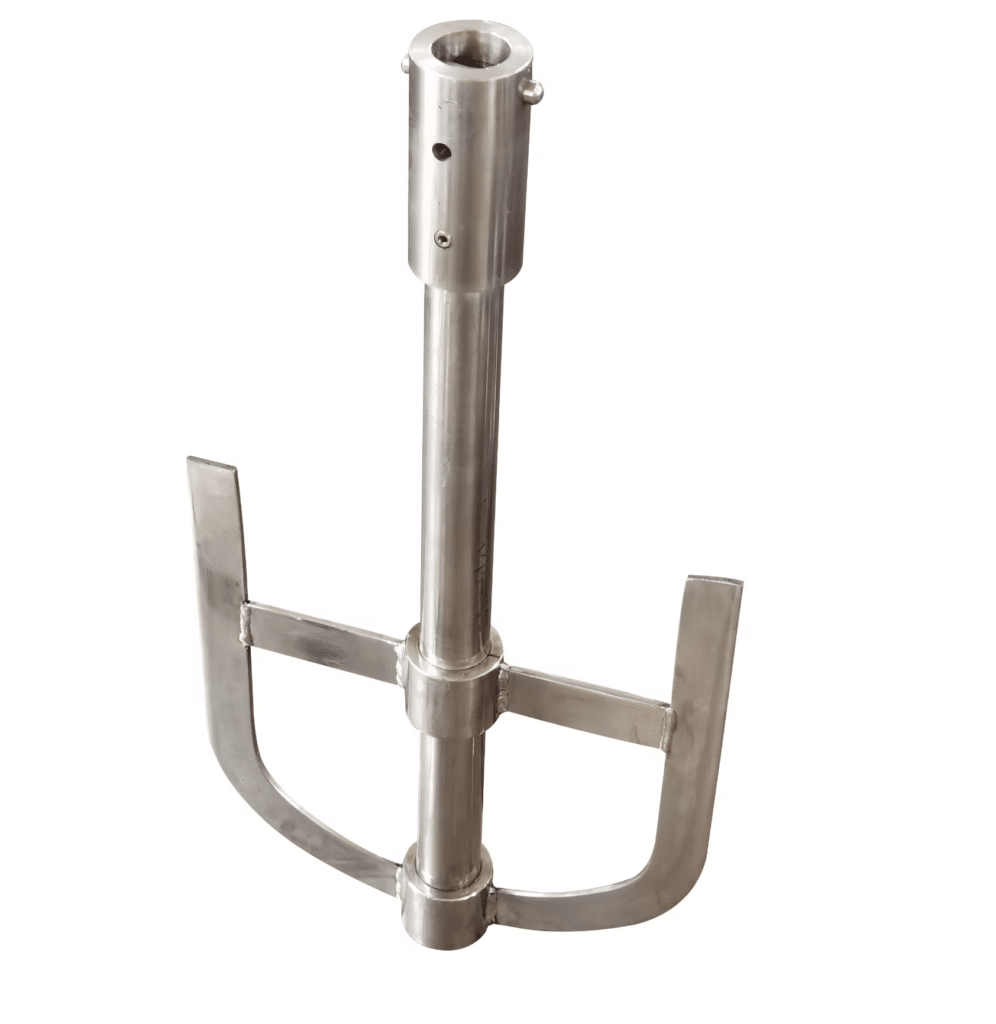

Agitadores de âncora

Os agitadores de âncora consistem em um eixo central com duas ou mais lâminas grandes e planas acopladas, lembrando um formato de âncora. As lâminas dos agitadores de âncora varrem perto das paredes e do fundo do recipiente, garantindo mistura e transferência de calor eficientes, particularmente em aplicações envolvendo fluidos de alta viscosidade ou partículas sólidas.

Os agitadores de âncora operam em baixas velocidades e geram um padrão de fluxo principalmente tangencial, tornando-os adequados para condições de fluxo laminar. Eles são comumente usados nas indústrias química, alimentícia e farmacêutica para processos como mistura, homogeneização e suspensão de sólidos em líquidos. A proximidade das lâminas às paredes do recipiente ajuda a evitar a formação de zonas estagnadas e promove uma mistura uniforme.

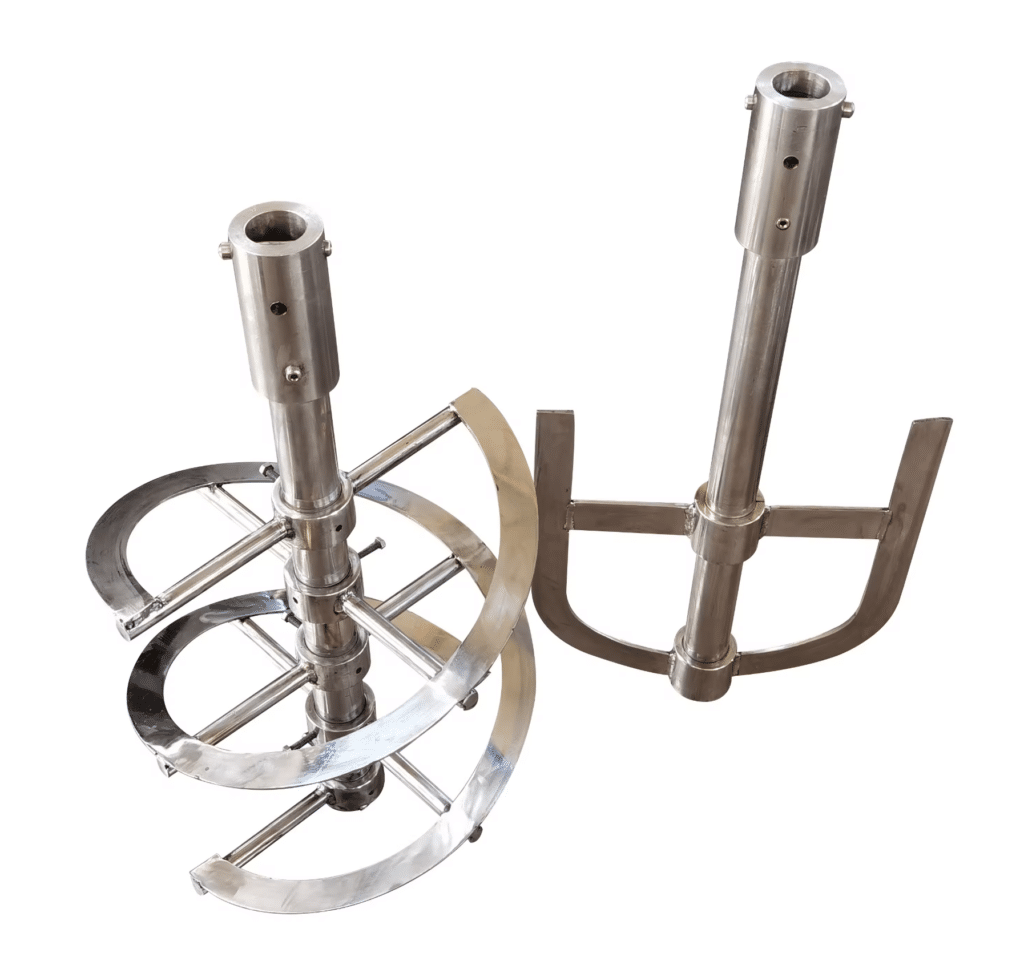

Agitadores de fita helicoidal

Agitadores de fita helicoidal são um tipo de agitador projetado para misturar líquidos e pastas altamente viscosos. Esses agitadores apresentam um eixo central com uma ou mais fitas helicoidais ou espirais acopladas, que criam uma combinação de padrões de fluxo radial e axial conforme o agitador gira. O design exclusivo dos agitadores de fita helicoidal os torna ideais para aplicações envolvendo materiais de alta viscosidade, como nas indústrias química, farmacêutica e de processamento de alimentos.

A principal vantagem dos agitadores de fita helicoidal é sua capacidade de gerar um padrão de fluxo bem definido que promove mistura eficiente e transferência de calor. Conforme o agitador gira, as fitas helicoidais movem o material radialmente e axialmente, garantindo uma mistura completa em todo o recipiente. Esse movimento também ajuda a evitar a formação de zonas mortas e a minimizar o acúmulo de material nas paredes do recipiente.

Agitadores de fita helicoidal são particularmente eficazes para condições de fluxo laminar, onde a viscosidade do fluido é alta e a mistura turbulenta é difícil de ser alcançada. A folga próxima entre as fitas e a parede do recipiente cria uma ação de cisalhamento que ajuda a quebrar o material viscoso e promover a mistura. Além disso, a área de superfície aumentada das fitas helicoidais melhora as taxas de transferência de calor, tornando esses agitadores adequados para aplicações que envolvem aquecimento ou resfriamento de materiais viscosos.

Agitadores de fita de hélice dupla

Os agitadores de fita helicoidal dupla apresentam duas fitas helicoidais enroladas em torno de um eixo central, criando um padrão de fluxo exclusivo que garante mistura e transferência de calor eficientes. O design helicoidal das fitas promove fluxo radial e axial, permitindo uma mistura completa de todo o conteúdo do tanque.

Agitadores com impulsores de parafuso

Agitadores com impulsores de parafuso são um tipo de agitador projetado para misturar líquidos viscosos e materiais com alto teor de sólidos. Esses agitadores apresentam um impulsor em forma de parafuso helicoidal que cria um padrão de fluxo axial, movendo efetivamente o fluido em uma direção vertical. A geometria do impulsor de parafuso permite mistura e transferência de calor eficientes, tornando-os ideais para vários processos industriais, incluindo reações químicas, operações de dispersão e produção de produtos farmacêuticos.

Uma das principais vantagens dos agitadores de impulsor de parafuso é sua capacidade de lidar com fluidos e lamas de alta viscosidade. O design do parafuso gera uma ação de bombeamento poderosa que pode mover materiais espessos e viscosos com facilidade.

Agitadores de hélice

Os agitadores de hélice consistem em um eixo com uma lâmina de hélice acoplada, que gera um padrão de fluxo axial quando girado. O ângulo da lâmina varia, tipicamente variando de 45° a 60°, e o ângulo de inclinação pode ser ajustado para otimizar as características de fluxo para aplicações específicas.

Os agitadores de hélice são bem adequados para misturar fluidos de baixa a média viscosidade e podem misturar efetivamente líquidos miscíveis ou dispersar gases e partículas sólidas em um meio líquido. Eles são comumente usados em tanques com diâmetro de até 3 metros e podem operar em velocidades que variam de 400 a 1.750 rpm.

Agitadores de hélice radial

Agitadores de hélice radial geram um padrão de fluxo radial, que é perpendicular ao eixo do agitador, criando movimento turbulento e promovendo uma mistura eficaz.

O design de agitadores de hélice radial consiste tipicamente em lâminas planas montadas em um cubo central, com o ângulo da lâmina variando entre 30° e 45°. O diâmetro do agitador é geralmente 30-50% do diâmetro do tanque, e a velocidade do agitador varia de 20 a 150 rpm.

Agitadores de hélice radial são adequados para fluidos de baixa a média viscosidade e podem lidar com partículas sólidas em suspensão. Eles são eficientes em operações de dispersão gás-líquido e podem melhorar as taxas de transferência de calor quando usados em combinação com trocadores de calor.

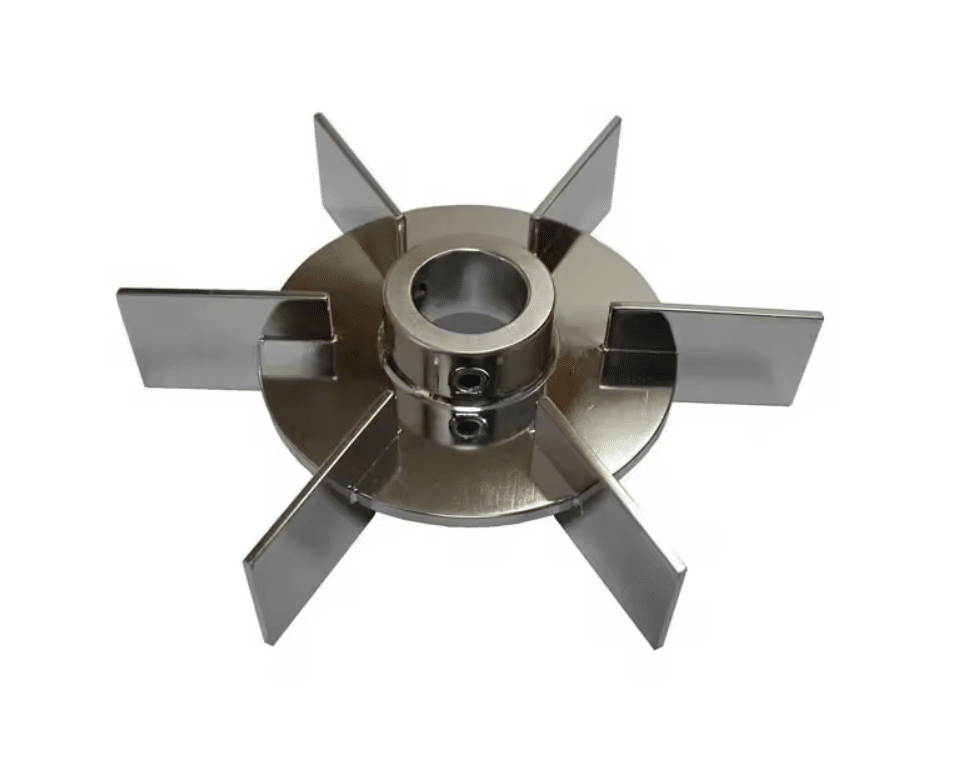

Agitadores de turbina

Agitadores de turbina são conhecidos por sua capacidade de gerar altas taxas de cisalhamento e movimento turbulento no fluido, tornando-os adequados para uma ampla faixa de viscosidades.

Os agitadores de turbina geralmente consistem em um eixo central com múltiplas lâminas planas ou impulsores fixados em ângulos retos. Os impulsores podem ser radiais ou axiais, dependendo do padrão de fluxo desejado.

Impulsores de fluxo radial, como as turbinas Rushton, criam um padrão de fluxo perpendicular ao eixo do agitador, promovendo boa mistura e dispersão de gás.

Impulsores de fluxo axial, como turbinas de lâminas inclinadas, geram um fluxo paralelo ao eixo, o que é ideal para mistura e suspensão sólida.

Impulsores de turbina de lâmina reta: Os propulsores de turbina de lâmina reta apresentam lâminas planas presas a um cubo central. Eles fornecem fluxo radial e são eficazes para dispersão de gás e suspensão sólida. Os propulsores de turbina de lâmina reta são comumente usados nas indústrias química e petroquímica.

Impulsores de turbina de lâmina inclinada: Os impulsores de turbina de lâminas inclinadas apresentam lâminas anguladas que fornecem uma combinação de fluxo axial e radial. Eles são adequados para uma ampla gama de aplicações, incluindo mistura, suspensão sólida e transferência de calor. Os impulsores de turbina de lâminas inclinadas são comumente usados nas indústrias química, alimentícia e farmacêutica.

Impulsores de turbina Rushton: Os propulsores de turbina Rushton consistem em seis lâminas planas presas a um disco central. Eles fornecem alto cisalhamento e são eficazes para dispersão e emulsificação gás-líquido. Os propulsores de turbina Rushton são comumente usados nas indústrias química e de biotecnologia.

Impulsor de turbina Smith: Os propulsores de turbina Smith apresentam lâminas curvas que fornecem uma combinação de fluxo axial e radial. Eles são projetados para reduzir o consumo de energia, mantendo a eficiência da mistura. Os propulsores de turbina Smith são comumente usados nas indústrias química e de tratamento de águas residuais.

Impulsores de turbina de lâmina curva: Os impulsores de turbina de lâmina curva apresentam lâminas com um perfil curvo, proporcionando uma combinação de fluxo axial e radial. Eles são adequados para uma ampla gama de aplicações, incluindo mistura, suspensão sólida e transferência de calor. Os impulsores de turbina de lâmina curva são comumente usados nas indústrias química, alimentícia e farmacêutica.

Agitadores com impulsores de curva de recuo

Agitadores com impulsores de curva de recuo são um tipo de agitador projetado para processos de mistura eficientes e uso efetivo de energia. Esses impulsores apresentam lâminas curvas que são anguladas para longe da direção de rotação, criando um padrão de fluxo exclusivo que combina componentes de fluxo axial e radial. O ângulo específico das lâminas varia dependendo da aplicação, com ângulos padrão variando de 45° a 90°.

Os impulsores de curva de recuo são bem adequados para fluidos de média a alta viscosidade e podem lidar com uma ampla gama de tarefas de mistura, incluindo mistura, dispersão e incorporação de gás. O design da lâmina curva promove uma mistura mais uniforme ao criar um padrão de fluxo que extrai material do fundo do tanque e o dispersa por todo o recipiente.

Agitadores com impulsores de hidrofólio

Agitadores com impulsores de hidrofólio apresentam um design de lâmina exclusivo que se assemelha a uma hélice marinha, fornecendo excelentes soluções de mistura de fluidos com consumo mínimo de energia. O formato de hidrofólio das lâminas permite um uso de energia mais eficiente em comparação com lâminas planas tradicionais, reduzindo os custos de produção.

Os propulsores de hidrofólio geram um padrão de fluxo axial, tornando-os adequados para misturar fluidos de baixa a média viscosidade. O fluxo axial cria um movimento vertical no tanque de mistura, garantindo uma mistura eficaz em todo o recipiente. Este padrão de fluxo é particularmente útil em aplicações que exigem dispersão de gás ou suspensão sólida.

Agitadores com impulsores de lâminas de dispersão

Agitadores com impulsores de lâmina de dispersão são projetados para operações de mistura e dispersão eficientes, particularmente em dispersão de gás e misturas imiscíveis. Esses impulsores apresentam um design de lâmina exclusivo que promove uma mistura eficaz e reduz o consumo de energia. As lâminas são tipicamente curvas ou anguladas, com variações no ângulo de inclinação e diâmetro para se adequar a aplicações específicas.

Os propulsores de lâmina de dispersão são comumente usados nas indústrias química e farmacêutica para processos que envolvem reações gás-líquido, como fermentação, hidrogenação e oxidação. Eles se destacam na criação de uma mistura uniforme e na melhoria das taxas de transferência de massa entre as fases gasosa e líquida. O design da lâmina gera uma combinação de padrões de fluxo radial e axial, o que melhora a dispersão de bolhas de gás por todo o tanque de mistura.

Agitadores com impulsores de bobina

O impulsor de bobina consiste em uma fita helicoidal ou lâmina em forma de espiral enrolada em torno do eixo do agitador. Este design cria uma combinação de padrões de fluxo radial e axial, melhorando o desempenho da mistura. Conforme o impulsor gira, ele gera um movimento turbulento no fluido, garantindo uma mistura consistente e evitando a formação de zonas mortas.

Os impulsores de bobina são adequados para lidar com fluidos de média a alta viscosidade, pois fornecem uma ação de mistura suave, minimizando as forças de cisalhamento. Isso os torna ideais para aplicações que envolvem materiais sensíveis ao cisalhamento, como soluções de polímeros, pastas e géis. O design da bobina também promove transferência de calor eficaz, tornando esses agitadores adequados para uso em trocadores de calor e reatores.

Como selecionar um agitador

- Viscosidade: Para fluidos de baixa a média viscosidade, agitadores de hélice ou agitadores de turbina podem ser adequados. Para líquidos mais viscosos, agitadores de âncora ou agitadores de fita helicoidal são frequentemente usados para garantir uma mistura eficaz e evitar zonas mortas.

- Padrão de fluxo: O padrão de fluxo desejado dentro do tanque de mistura é outra consideração essencial. Impulsores de fluxo axial, como agitadores de hélice, criam um padrão de fluxo paralelo ao eixo do agitador, tornando-os ideais para mistura e suspensão sólida. Impulsores de fluxo radial, como os impulsores de turbina Rushton, geram um padrão de fluxo perpendicular ao eixo do agitador, tornando-os adequados para aplicações de dispersão de gás e transferência de calor.

- Geometria do tanque: O diâmetro do agitador deve ser proporcional ao diâmetro do tanque, tipicamente variando de 1/3 a 1/2 do diâmetro do tanque. A colocação dos defletores e o design geral do tanque também impactarão a escolha do agitador para garantir uma mistura eficiente e minimizar zonas mortas.

- Requisitos de energia: O requisito de potência depende das propriedades do fluido, da velocidade do agitador e da intensidade de mistura desejada. É crucial escolher um agitador que possa fornecer a entrada de potência necessária enquanto otimiza a eficiência energética para minimizar os custos operacionais.

- Requisitos do processo: Os requisitos específicos do processo, como a necessidade de transferência de calor, dispersão de gás ou reações químicas, ditarão o tipo de agitador necessário. Por exemplo, em aplicações que exigem altas taxas de transferência de calor, agitadores com impulsores de alta área de superfície, como agitadores de âncora ou agitadores de fita helicoidal, podem ser preferidos. Para dispersão gás-líquido, impulsores de turbina Rushton ou outros impulsores de fluxo radial são frequentemente usados.

- Compatibilidade de materiais: Os materiais de construção do agitador devem ser compatíveis com os fluidos ou produtos químicos que estão sendo misturados. Em ambientes corrosivos ou ao manusear materiais sensíveis, como na indústria farmacêutica, agitadores feitos de aço inoxidável ou outras ligas resistentes à corrosão podem ser necessários para garantir durabilidade a longo prazo e pureza do produto.