O que são selos mecânicos de carboneto de silício

Selos mecânicos de carboneto de silício são soluções de vedação altamente duráveis e confiáveis, projetadas para aplicações industriais exigentes. Esses selos utilizam carboneto de silício, um material cerâmico conhecido por sua dureza excepcional, resistência ao desgaste e inércia química.

As faces de vedação de carboneto de silício oferecem excelente resistência à abrasão, corrosão e altas temperaturas, tornando-as ideais para uso em ambientes agressivos, como bombas que manuseiam lamas abrasivas, fluidos quimicamente agressivos ou meios de alta temperatura.

Principais propriedades do carboneto de silício

- Excelente resistência à abrasão e corrosão: A alta dureza e a inércia química do carboneto de silício permitem que ele suporte condições altamente abrasivas e corrosivas, prolongando a vida útil da vedação e reduzindo os custos de manutenção.

- Baixo coeficiente de atrito e expansão térmica: O baixo coeficiente de atrito do carboneto de silício minimiza a geração de calor e o desgaste, enquanto sua baixa expansão térmica garante um desempenho estável em uma ampla faixa de temperatura.

- Propriedades excepcionais de dispersão de calor: A alta condutividade térmica do carboneto de silício permite uma dissipação de calor eficiente, evitando distorções térmicas e mantendo a integridade da vedação em aplicações de alta temperatura.

- Alta resistência química: O carboneto de silício é resistente a uma ampla gama de produtos químicos, incluindo ácidos e bases fortes, o que o torna adequado para uso em diversos processos industriais.

Vantagens das vedações de carboneto de silício

- Vida útil estendida do selo e manutenção reduzida em aplicações exigentes: A resistência superior à abrasão, corrosão e temperatura das vedações de carboneto de silício aumenta significativamente sua vida útil, minimizando o tempo de inatividade e os custos de manutenção.

- Desempenho aprimorado em ambientes abrasivos, corrosivos e de alta temperatura: As vedações de carboneto de silício mantêm sua integridade e desempenho em condições desafiadoras, garantindo operação confiável e menos interrupções no processo.

- Menor atrito e geração de calor em comparação com outros materiais de face dura: O baixo coeficiente de atrito do carboneto de silício resulta em menos geração de calor e desgaste, melhorando o desempenho e a longevidade da vedação.

- Capacidade de ser re-lapidado e reformado para uso repetido: As faces de vedação de carboneto de silício podem ser repolidas e reformadas, permitindo múltiplos usos e estendendo ainda mais sua vida útil.

Aplicações de vedações de carboneto de silício

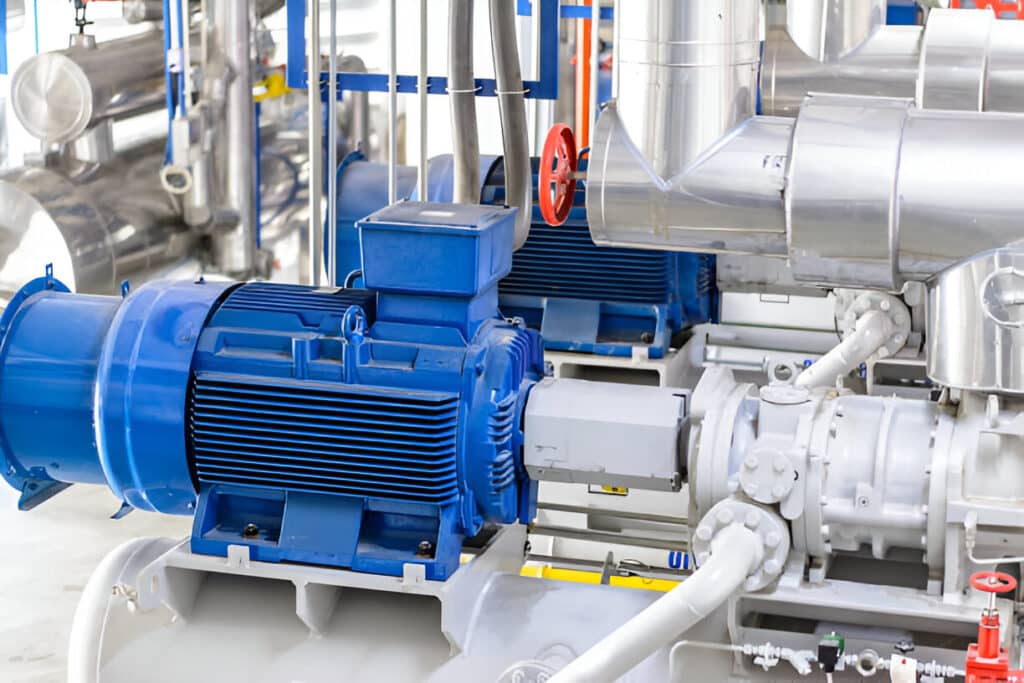

- Bombas que manuseiam lamas abrasivas, fluidos quimicamente agressivos ou meios de alta temperatura

- Indústrias como petróleo e gás, processamento químico, mineração, tratamento de águas residuais

Tipos de graus de carboneto de silício

O carboneto de silício está disponível em diferentes graus, cada um com propriedades específicas adaptadas a várias aplicações. Alguns graus comuns incluem:

- Carboneto de silício sinterizado (SSiC): Um material de alta pureza e granulação fina com excelente dureza, resistência ao desgaste e inércia química.

- Carboneto de silício ligado por reação (RBSiC): Produzido pela infiltração de silício em uma pré-forma de carbono porosa, resultando em um material forte e leve com boa resistência ao choque térmico.

- Carboneto de silício ligado a nitreto (NBSiC): Oferece alta resistência, tenacidade à fratura e resistência ao choque térmico, tornando-o adequado para aplicações exigentes de ciclos térmicos.

Perguntas frequentes

É seguro tocar em carboneto de silício?

Embora o carboneto de silício não seja tóxico, é um material abrasivo que pode causar irritação na pele ou cortes. É recomendado usar luvas de proteção ao manusear faces de vedação de carboneto de silício ou pó para evitar possíveis ferimentos.

Qual é melhor: faces de vedação de carboneto de silício ou carboneto de tungstênio?

O carboneto de silício é frequentemente preferido em ambientes altamente abrasivos, corrosivos ou de alta temperatura devido à sua dureza superior, inércia química e resistência ao calor.

O carboneto de tungstênio é mais resistente a impactos e choques térmicos, o que o torna uma escolha melhor para aplicações com altas cargas mecânicas ou ciclos térmicos.