Pompa titreşimine ne sebep olur? Pompalardaki aşırı titreşim, performansın düşmesine, bakım maliyetlerinin artmasına ve hatta tamamen arızaya neden olabilir.

Bu blog yazısında, pompa titreşimine katkıda bulunan temel faktörleri inceleyeceğiz ve bu sorunları etkili bir şekilde belirleyip çözmeniz için size pratik bilgiler sunacağız.

Pompa Titreşiminin Mekanik Nedenleri

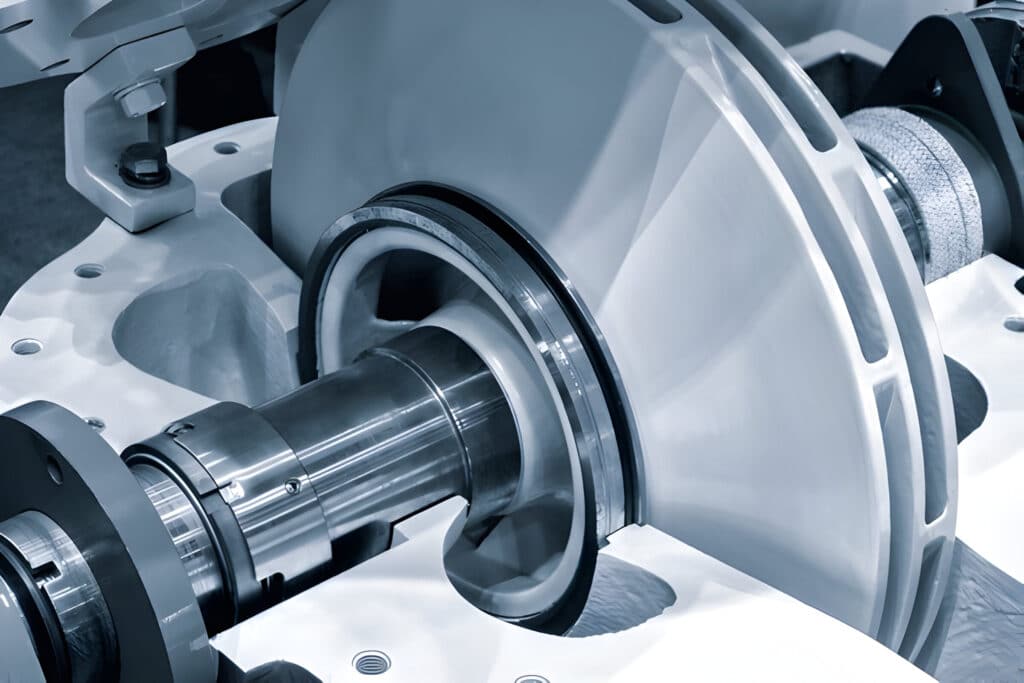

1. Rotor Dengesizliği

Statik ve Dinamik Dengesizlik

Rotor dengesizliği, aşırı titreşimin yaygın bir nedenidir. santrifüj pompalar, statik veya dinamik olarak sınıflandırılabilir.

Kütle merkezi dönme ekseninden kaydırıldığında statik dengesizlik meydana gelir ve bu da rotorun net bir kuvvete maruz kalmasına neden olur.

Öte yandan dinamik dengesizlik, ana atalet ekseni dönme ekseniyle aynı hizada olmadığında ortaya çıkar ve net bir çiftle sonuçlanır.

Titreşimin Nedenleri ve Etkileri

Malzemenin düzgün olmaması, üretim toleransları ve eşit olmayan aşınma gibi faktörler rotor dengesizliğine katkıda bulunur.

Dengesiz bir rotor, istenmeyen titreşimler üreterek yatak yüklerinin artmasına, conta ömrünün azalmasına ve potansiyel yapısal hasara yol açar.

Titreşim frekansı tipik olarak pompanın çalışma hızıyla eşleşir ve genlik dengesizlik derecesiyle orantılıdır.

Nasıl düzeltilir

Rotor dengesizliğinin etkilerini azaltmak için çeşitli dengeleme teknikleri kullanılır. Tek düzlemli dengeleme kısa, sert rotorlar için uygundur, iki düzlemli dengeleme ise daha uzun, esnek rotorlar için gereklidir.

2. Bükülmüş Mil

Bükülmüş Bir Mil Titreşimi Nasıl Teşvik Ediyor?

Bükülmüş bir şaft, rotorun dönüş sırasında sallanmasına neden olan geometrik bir asimetri ortaya çıkarır. Bu yalpalama, şaftın dönme frekansında genellikle harmoniklerin eşlik ettiği bir titreşim üretir.

Titreşimin şiddeti şaft sapma derecesine ve rotorun çalışma hızına bağlıdır.

Mil Salgısını Tespit Etme ve Ölçme Yöntemleri

Şaftın düz bir çizgiden sapmasının bir ölçüsü olan şaft salgısı, komparatör göstergeleri veya lazer hizalama araçları kullanılarak tespit edilebilir. Bu cihazlar, şaftın çeşitli konumlardaki radyal yer değiştirmesini ölçerek bükülmenin ciddiyetinin ölçülmesine olanak tanır.

Şaft Düzeltme ve Değiştirme Konuları

Eğilmiş bir mil tespit edilirse düzeltici önlemlerin alınması gerekir. Küçük bükümler için soğuk veya sıcak düzeltme gibi şaft düzeltme teknikleri kullanılabilir.

Ancak bükülme ciddiyse veya şaft birden fazla düzleştirme girişimine maruz kaldıysa, pompanın güvenilir şekilde çalışmasını sağlamak ve ilgili bileşenlere daha fazla zarar gelmesini önlemek için genellikle değiştirme gerekir.

3. Pervane Dengesizliği

Pervane Dengesizliğinin Nedenleri

Pervane dengesizliği erozyon, korozyon ve kirlenme gibi çeşitli faktörlerden kaynaklanabilir.

Pompalanan sıvıdaki aşındırıcı parçacıklar pervane malzemesini eşit olmayan şekilde aşındırdığında erozyon meydana gelir.

Pervane ile pompalanan sıvı arasındaki kimyasal reaksiyonların neden olduğu korozyon, eşit olmayan malzeme kaybına yol açabilir.

Pervane yüzeylerinde kir birikmesi anlamına gelen kirlenme de dengesizliğe katkıda bulunur.

Titreşim ve Pompa Performansına Etkileri

Dengesiz bir pervane, pompa çalışma hızında ve katlarında titreşimler üretir. Bu titreşimler aşırı yatak aşınmasına neden olabilir, mühür arızasıve kaplin hasarı.

Ek olarak, pervane dengesizliği, pervanenin hidrolik performansı tehlikeye girdiğinden pompa verimliliğinin azalmasına, güç tüketiminin artmasına ve akış hızının azalmasına neden olabilir.

Pervane Dengeleme ve Trimleme Teknikleri

Pervane dengesizliğini gidermek için yerinde dengeleme veya pervane düzeltme işlemi yapılabilir.

Yerinde dengeleme, özel alet ve teknikler kullanılarak pervane pompaya takılıyken malzeme eklenmesini veya çıkarılmasını içerir.

Pervane düzeltmesi ise pervanenin çıkarılmasını ve dengeyi yeniden sağlamak için yüzeylerinin işlenmesini gerektirir.

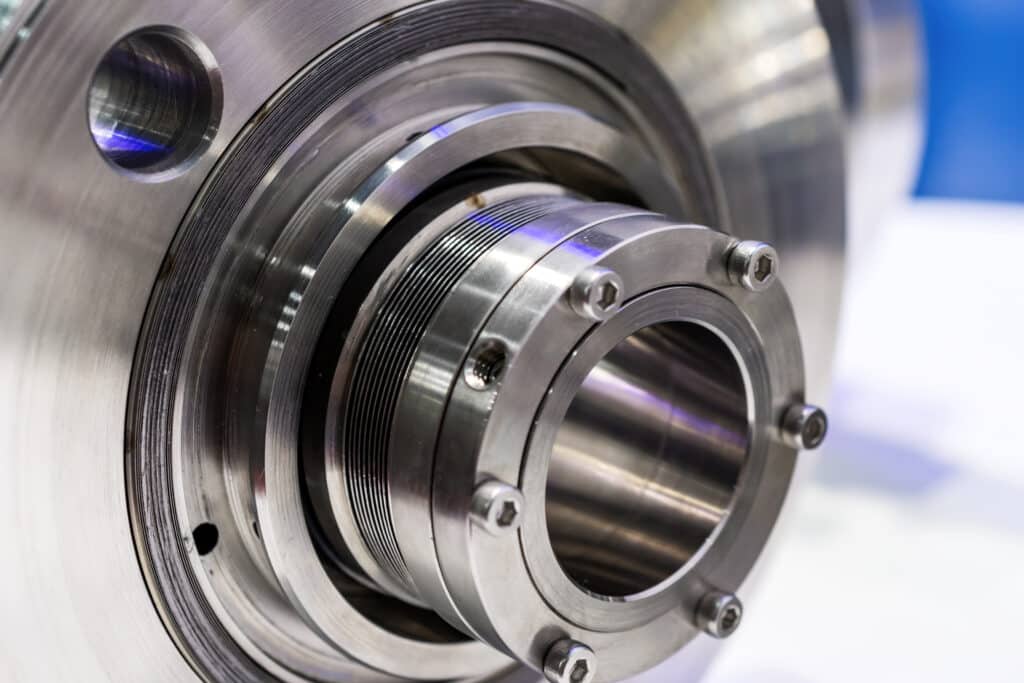

4. Rulman Sorunları

Rulman Arıza Türleri ve Titreşim Belirtileri

Yaygın arıza modları arasında iç bilezik kusurları, dış bilezik kusurları, bilya veya makara kusurları ve kafes arızaları yer alır.

Bu kusurlar, rulmanın geometrisi ve dönüş hızıyla ilgili olan belirli hata frekanslarında titreşimler üretir.

Titreşim spektrumunun analiz edilmesi, rulman arızasının tipinin ve ciddiyetinin belirlenmesine yardımcı olabilir.

Rulman Arızalarının Nedenleri

Rulman arızaları, yanlış yağlama, aşırı yükleme ve yanlış hizalama gibi birçok nedenden kaynaklanabilir.

Yetersiz yağlama sürtünmenin ve ısı oluşumunun artmasına neden olarak aşınmayı hızlandırır.

Aşırı radyal veya eksenel kuvvetlerin neden olduğu aşırı yükleme, erken yorulma arızasına neden olabilir.

Açısal veya paralel olsun yanlış hizalama, rulmanlar üzerinde ek gerilimlere neden olarak rulmanların ömrünü kısaltır.

Rulman Bakımı ve Durum İzleme Stratejileri

Uygun yağlayıcılar ve miktarlarda kullanılan düzenli yağlama, sürtünmeyi azaltmaya ve ısıyı dağıtmaya yardımcı olur.

Titreşim analizi, sıcaklık izleme gibi durum izleme teknikleri ve yağ analizi, rulmanın sağlığı hakkında fikir verir.

5. Şaft Yanlış Hizalaması

Yanlış Hizalama Türleri

Şaft yanlış hizalaması üç tipte sınıflandırılabilir: açısal, paralel ve birleşik.

Açısal yanlış hizalama, miller birbirine açılı olduğunda meydana gelirken, paralel yanlış hizalama, miller kaydırılmış ancak paralel kaldığında ortaya çıkar. Birleşik yanlış hizalama, hem açısal hem de paralel yanlış hizalamanın birleşimidir ve bu alanda karşılaşılan en yaygın türdür.

Titreşim ve Kaplin Aşınması Üzerindeki Etkiler

Yanlış hizalanmış miller kaplinde titreşimler üretir; frekanslar genellikle milin dönüş hızının katları olur.

Bu titreşimler kaplin bileşenlerinde daha hızlı aşınmaya neden olarak erken arızaya neden olabilir.

Ek olarak, yanlış hizalama, rulmanlar üzerinde aşırı radyal ve eksenel yüklere neden olarak rulmanların ömrünü kısaltabilir ve ciddi arıza riskini artırabilir.

Hizalama Teknikleri ve Toleranslar

Şaft yanlış hizalamasını düzeltmek için, lazer hizalama, ters kadranlı gösterge yöntemi ve sentil yöntemi dahil olmak üzere çeşitli hizalama teknikleri kullanılır.

Lazer hizalama, şaftların göreceli konumlarını ölçmek ve ayarlamak için lazer ışınlarını kullanan en doğru ve etkili tekniktir.

Pompa Titreşiminin Hidrolik Nedenleri

1. Kavitasyon

Kavitasyonun Açıklanması ve Nedenleri

Kavitasyon, bir sıvıdaki yerel basınç, buhar basıncının altına düştüğünde ortaya çıkan ve buhar kabarcıklarının oluşmasına neden olan bir olgudur. Santrifüj pompalarda kavitasyon tipik olarak, akışkanın hızlı bir basınç düşüşüne maruz kaldığı pervane girişinde meydana gelir.

Yetersiz Net Pozitif Emiş Başlığı (NPSH), yüksek sıvı sıcaklığı ve kısıtlı emiş hatları gibi faktörler, kavitasyon.

Titreşim, Gürültü ve Pompa Hasarı Üzerindeki Etkiler

Kavitasyonun pompa performansı ve ömrü üzerinde ciddi sonuçları olabilir. Buhar kabarcıkları çöktükçe yüksek yoğunluklu şok dalgaları üretirler ve bu da titreşim ve gürültü seviyelerinin artmasına neden olur. Kavitasyon erozyonu olarak bilinen bu süreç pervane, salyangoz ve diğer pompa bileşenlerinde ciddi hasara neden olabilir.

Kavitasyon aynı zamanda pompa verimliliğini de azaltır ve kontrol edilmezse pompanın tamamen arızalanmasına neden olabilir.

NPSH Gereksinimleri ve Kavitasyonu Önleme Stratejileri

Kavitasyonu önlemek için mevcut NPSH'nin (NPSHA), pompa üreticisi tarafından belirtilen gerekli NPSH'yi (NPSHR) her zaman aştığından emin olmak çok önemlidir.

Bu, yeterli emme borusu boyutunu içeren, emme hattı kayıplarını en aza indiren ve yeterli emme basıncını koruyan uygun sistem tasarımıyla başarılabilir.

Pompayı En İyi Verimlilik Noktasına (BEP) yakın bir yerde çalıştırmak ve uygun emme özgül hızına (Nss) sahip bir pompa seçmek de kavitasyon riskini azaltmaya yardımcı olur.

2. Akış Nabzı

Akış Nabızının Nedenleri

Santrifüj pompalardaki akış titreşimi, kapatma başlığına yakın çalışma veya sistem rezonansı gibi çeşitli faktörlerden kaynaklanabilir.

Bir pompa kapatma başlığının yakınında çalıştığında akış dengesiz hale gelir ve bu da basınç dalgalanmalarına ve titreşimlere neden olur.

Titreşim frekansı boru sisteminin doğal frekansıyla eşleştiğinde sistem rezonansı meydana gelir, titreşimler artar ve potansiyel olarak ciddi hasara neden olur.

Titreşim ve Sistem Kararlılığı Üzerindeki Etkiler

Akış titreşimi, pompalama sisteminin titreşim seviyelerini ve genel stabilitesini önemli ölçüde etkileyebilir.

Salınımlı akış, pompa ve boru bileşenleri üzerinde alternatif kuvvetlere neden olarak titreşim ve stresin artmasına neden olur.

Aşırı durumlarda akış titreşimi borunun yırtılmasına, ekipmanın hasar görmesine ve planlanmamış arıza sürelerine neden olabilir.

Ayrıca özellikle hassas uygulamalarda proses kontrolüne ve ürün kalitesine de müdahale edebilir.

Titreşim Sönümleme ve Sistem Tasarımı Hususları

Akış titreşiminin etkilerini azaltmak için çeşitli titreşim sönümleme teknikleri kullanılabilir.

Bunlara kurulum da dahildir titreşim sönümleyiciler, basınç dalgalanmalarını emmek için deşarj hattında mesane veya diyafram akümülatörleri gibi. Boru desteklerine, ankrajlara ve esnekliğe dikkat edilerek uygun boru tasarımı, sistem rezonansı riskini azaltmaya yardımcı olabilir.

Ayrıca pompanın kapatma başlığından uzakta çalıştırılması ve yeterli NPSH'nin sağlanması akış dengesizliklerini en aza indirebilir.

3. BEP Dışı Operasyon

En İyi Verimlilik Noktası (BEP) ve Pompa Performans Eğrileri

En İyi Verimlilik Noktası (BEP), bir santrifüj pompanın maksimum verimlilikle çalıştığı akış hızıdır. Pompa performans eğrileriDebi, güç ve verimliliğin akış hızına göre grafiğini çizen , pompanın çalışma özellikleri hakkında değerli bilgiler sağlar.

Bir pompayı BEP'sinde veya yakınında çalıştırmak optimum performansı sağlar, enerji tüketimini en aza indirir ve mekanik sorun riskini azaltır.

BEP'ten Uzakta Çalışmanın Sonuçları

Bir pompayı BEP'sinden önemli ölçüde uzakta çalıştırmak, titreşim seviyeleri ve pompa ömrü üzerinde zararlı etkilere neden olabilir.

BEP'den daha düşük akış hızlarında pompa, daha yüksek radyal yüklere maruz kalır ve bu da daha yüksek şaft sapması ve yatak aşınması.

BEP'den daha yüksek akış hızlarında pompa kavitasyonla, aşırı gürültüyle ve titreşimle karşılaşabilir.

BEP'den uzakta uzun süreli çalıştırma, erken yatak arızasına, conta hasarına ve pervanenin aşınmasına neden olabilir.

Doğru Pompa Seçiminin ve Sistem Tasarımının Önemi

Pompa, akış hızı, yük ve akışkan özellikleri gibi faktörler dikkate alınarak normal çalışma koşullarında BEP'sine yakın çalışacak şekilde seçilmelidir.

Sistem, basınç kayıplarını en aza indirecek ve stabil akış koşullarını sağlayacak şekilde tasarlanmalıdır.

Pompa performansının ve titreşim seviyelerinin düzenli olarak izlenmesi, BEP dışı çalışmanın tespit edilmesine ve düzeltici önlemlerin alınmasına yardımcı olabilir.

Sonuç olarak

Pompa titreşimine kavitasyon, yanlış hizalama, dengesizlik ve mekanik sorunlar gibi çeşitli faktörler neden olabilir. Temel nedeni belirlemek ve ele almak, pompa performansını ve uzun ömürlülüğü korumak açısından çok önemlidir.

Pompa titreşim sorunlarının teşhis edilmesi ve çözülmesinde uzman yardımı için bugün deneyimli ekibimizle iletişime geçin.