Bir sızdırmazlık bezi, özellikle dönen miller veya ileri geri hareket eden çubuklar içeren makinelerde olmak üzere çeşitli endüstriyel uygulamalarda kritik bir bileşendir. Bu cihazlar, milin veya çubuğun serbestçe hareket etmesine izin verirken sıvıların veya gazların sızmasını önlemek için tasarlanmıştır.

Sızdırmazlık bezleri farklı tiplerde ve yapılandırmalarda gelir ve her biri belirli çalışma koşulları ve ortamlar için uygundur. Bu blog yazısında, sızdırmazlık bezlerinin temellerini ele alarak yapılarını ve işlevlerini keşfedeceğiz.

Sızdırmazlık Bezi Nedir

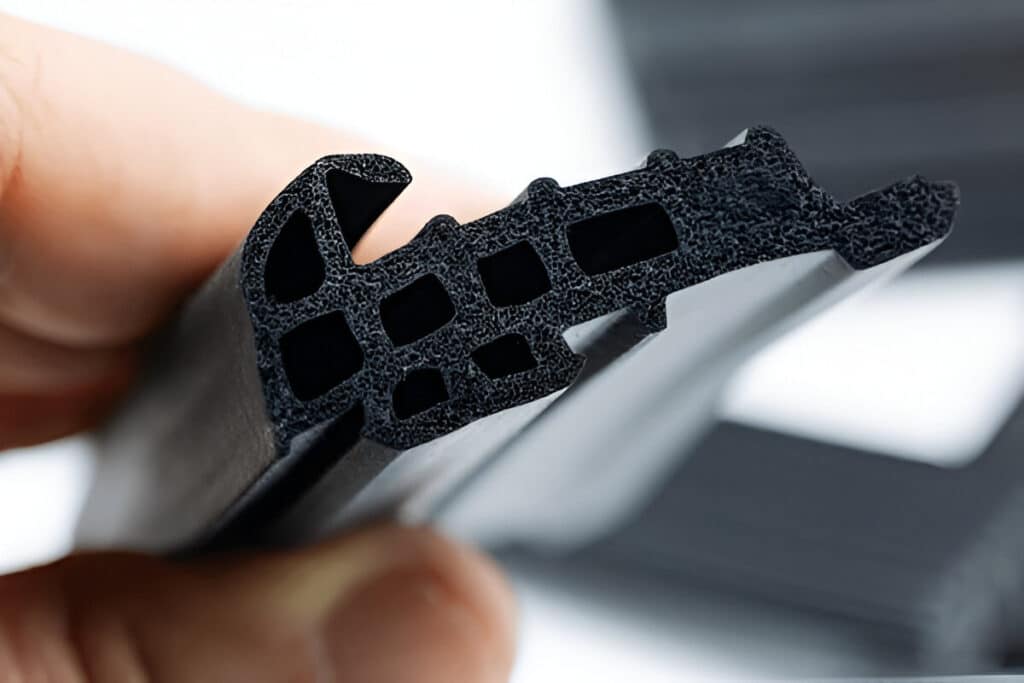

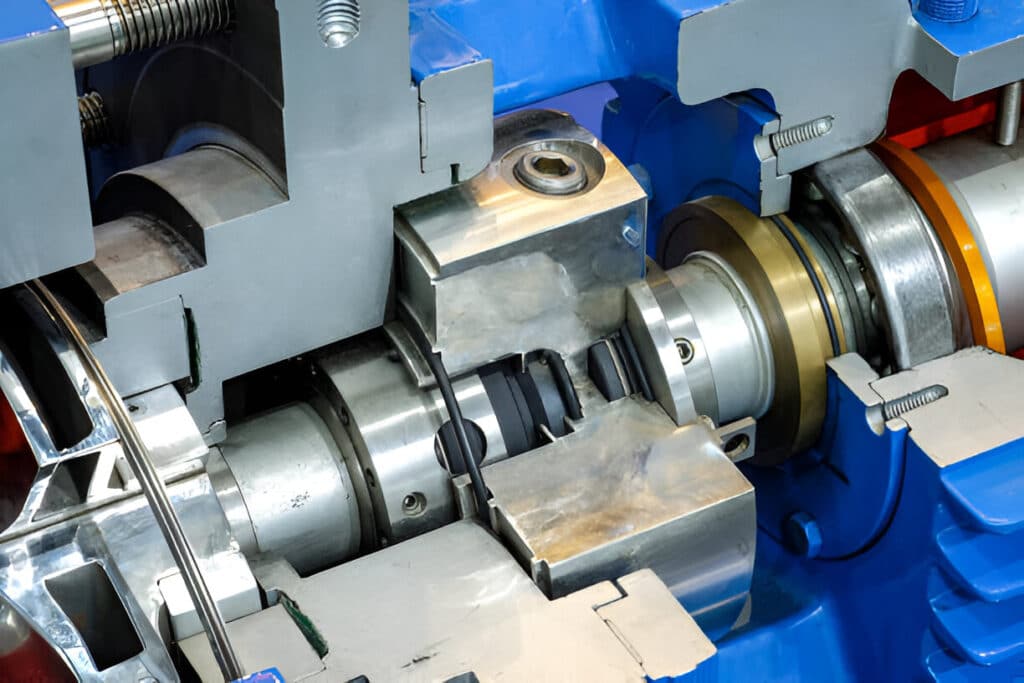

Sızdırmazlık bezi, salmastra kutusu veya paketleme bezi olarak da bilinir, bir muhafaza veya kap duvarından geçtiği dönen veya ileri geri hareket eden bir şaftın etrafındaki boşluğu kapatmak için kullanılan mekanik bir cihazdır. Sızdırmazlık bezinin birincil işlevi, sıvılar veya gazlar gibi akışkanların ekipmanın içinden dış ortama sızmasını önlerken şaftın serbestçe dönmesine veya hareket etmesine izin vermektir.

Sızdırmazlık bezi tertibatı tipik olarak, şaftı çevreleyen silindirik bir boşluk olan bir muhafaza veya salmastra kutusundan oluşur. Salmastra kutusunun içinde, örgülü paketleme veya bir sızdırmazlık malzemesi Mekanik mühür, sıkı bir conta oluşturmak için şaftın etrafına sıkıştırılır. Sıkıştırma genellikle bir conta takipçisinin veya sızdırmazlık malzemesine basınç uygulayan bir dizi ayarlanabilir cıvatanın sıkılmasıyla elde edilir.

Sızdırmazlık Bezleri Nasıl Çalışır

Sızdırmazlık bezleri, makinelerdeki dönen millerden sıvı veya gaz sızıntısını önlemek için tasarlanmıştır. Bir sızdırmazlık bezinin birincil bileşenleri arasında bir salmastra kutusu, paketleme malzemesi ve bir salmastra izleyicisi bulunur. Salmastra kutusu, mili çevreleyen silindirik bir boşluktur, paketleme malzemesi ise milin etrafında sıkı bir sızdırmazlık oluşturmak için salmastra kutusu içinde sıkıştırılır.

Genellikle halka şeklinde bir bileşen olan bez takipçisi, dolgu malzemesine basınç uygulamak için kullanılır. Bu basınç, bez takipçisinin sıkılması veya gevşetilmesiyle ayarlanır, bu da dolgu malzemesini sıkıştırır veya gevşetir. Dolgu malzemesinin şafta ve salmastra kutusu duvarlarına doğru sıkıştırılması, sıvı veya gazın kaçmasını önleyen bir bariyer oluşturur. Şaft dönerken, dolgu malzemesi sabit kalır ve şaft yüzeyiyle teması korur.

Sızdırmazlık Rakorlarının Avantajları

Sızıntıyı Önleyin

Sızdırmazlık bezleri, dönen veya ileri geri hareket eden millerden sıvı veya gaz sızıntısını önlemek için tasarlanmıştır. Sızıntıyı en aza indirerek, sızdırmazlık bezleri sistem verimliliğini korumaya ve çevresel etkiyi azaltmaya yardımcı olur.

Ekipmanı Koru

Etkili sızdırmazlık bezleri, yabancı parçacıkların sisteme girmesini önleyerek ekipmanı kirlenmeye karşı korur. Bu koruma, yatakların, millerin ve diğer kritik bileşenlerin ömrünü uzatır.

Bakımı Azaltın

Sızıntı ve kirlenmeyi önleyerek, sızdırmazlık bezleri sık bakım ve onarım ihtiyacını azaltır. Bu, daha düşük bakım maliyetleri ve artan ekipman çalışma süresiyle sonuçlanır.

Güvenliği Geliştirin

Sızdırmazlık bezleri tehlikeli sıvıların veya gazların kaçmasını önleyerek işyeri güvenliğini artırır. Ayrıca yanıcı maddelerin bulunduğu ortamlarda yangın veya patlama riskini azaltır.

Sızdırmazlık Bezlerinin Dezavantajları

Sürtünme ve Isı Oluşumu

Sızdırmazlık bezleri, özellikle salmastra contaları, salmastra malzemesi ile şaft arasındaki temas nedeniyle sürtünme ve ısı üretebilir. Bu sürtünme, güç tüketiminin artmasına ve şaft yüzeyinde aşınmaya yol açabilir.

Düzenli Ayarlama

Salmastra kutusu, uygun sıkıştırmayı korumak ve sızıntıyı önlemek için düzenli ayarlama gerektirir. Aşırı sıkma aşırı sürtünmeye ve ısıya neden olabilirken, yetersiz sıkma sızıntıya neden olabilir.

Sınırlı Hız ve Basınç

Sızdırmazlık bezlerinin etkili bir şekilde kaldırabilecekleri maksimum hız ve basınç açısından sınırlamaları vardır. Yüksek hız veya yüksek basınç uygulamaları özel sızdırmazlık çözümleri gerektirebilir.

Şaft Hasarı Potansiyeli

Sızdırmazlık contalarının uygunsuz montajı veya ayarlanması, çizilme veya oluk açma gibi şaft hasarlarına neden olabilir. Bu hasar, şaftın erken bozulmasına ve bakım maliyetlerinin artmasına yol açabilir.

Sızdırmazlık Rakorlarının Uygulamaları

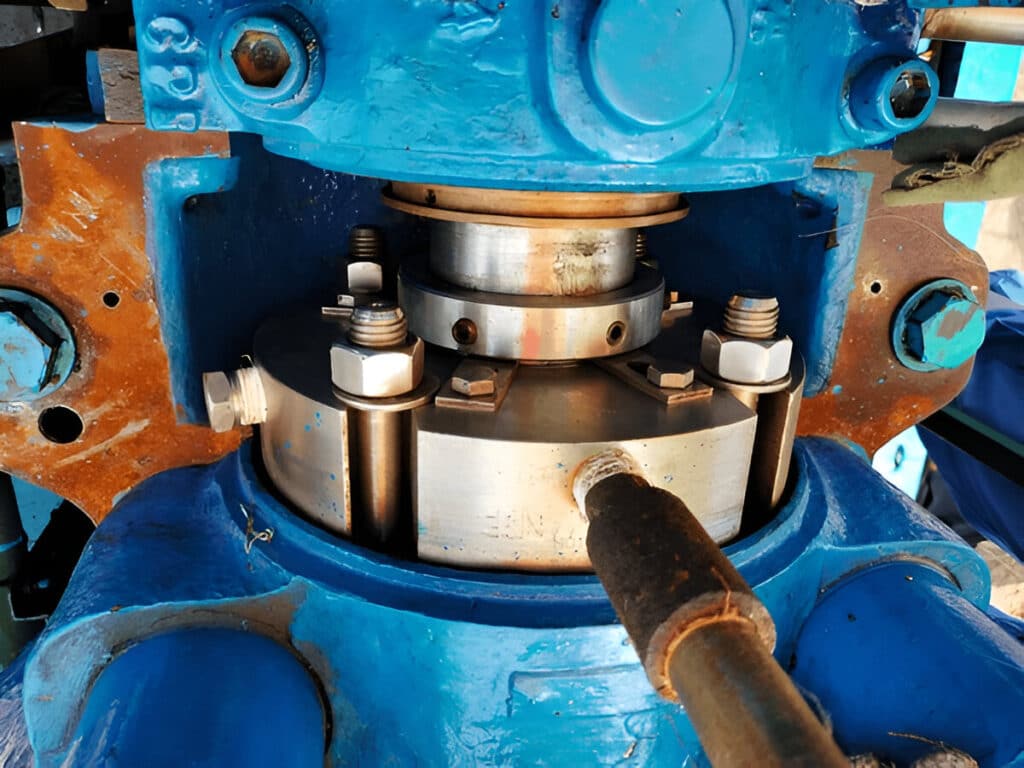

Pompalar

Sızdırmazlık bezleri santrifüjlü, pistonlu ve döner pompalar dahil olmak üzere çeşitli pompa tiplerinde yaygın olarak kullanılır. Pompalanan sıvının sızmasını önler ve pompanın iç bileşenlerini korur.

Vanalar

Vanalarda sızdırmazlık bezleri, vana gövdesinin etrafındaki sızıntıyı önlemek için kullanılır. Bunlar uygun sızdırmazlığı sağlar ve özellikle yüksek basınç veya yüksek sıcaklık uygulamalarında vananın işlevselliğini korur.

Mikserler ve Karıştırıcılar

Sızdırmazlık bezleri, karıştırıcılarda ve çalkalayıcılarda şaft giriş noktasını kapatmak ve karıştırılan malzemelerin sızmasını önlemek için kullanılır. Ürün saflığını korumaya ve çevrenin kirlenmesini önlemeye yardımcı olurlar.

Kompresörler

Kompresörlerde sızdırmazlık elemanları, sıkıştırılan gazın dışarı sızmasını önlemek ve kompresörün iç aksamlarını kirlenmeye karşı korumak amacıyla kullanılır.

Salmastra Contaları ve Mekanik Salmastraların Karşılaştırılması

| Özellik | Salmastra Paketleme | Mekanik mühürler |

|---|---|---|

| Sızıntı Kontrolü | Bir miktar sızıntıya izin verir, bu da yağlama görevi görür | Minimum veya sıfır sızıntı ile üstün sızıntı kontrolü sağlar |

| Basınç Taşıma | Düşük ila orta basınçlara uygundur | Salmastralı paketlemeye kıyasla daha yüksek basınçlara dayanabilir |

| Sıcaklık aralığı | Sınırlı sıcaklık aralığı, genellikle 260°C'ye (500°F) kadar | Daha geniş sıcaklık aralığı, bazı tasarımlar 425°C'ye (800°F) kadar çalışır |

| Şaft Hızı | Genellikle daha yavaş şaft hızları için kullanılır | Daha yüksek şaft hızlarını kapatma yeteneğine sahiptir |

| Bakım | Sık sık ayarlama ve değiştirme gerektirir | Daha az sıklıkta bakım gerektirir, ancak gerektiğinde daha karmaşıktır |

| Maliyet | Daha düşük ilk maliyet ve daha basit kurulum | Daha yüksek ilk maliyet ve daha karmaşık kurulum |

| Mühür Ömrü | Aşınma ve bozulma nedeniyle daha kısa kullanım ömrü | Doğru kurulum ve bakımla daha uzun kullanım ömrü |

| Çevresel Etki | Sızıntı nedeniyle daha büyük çevresel etki potansiyeli | Üstün sızıntı kontrolü sayesinde minimum çevresel etki |

| Uyumluluk | Çok çeşitli sıvılar ve uygulamalar için uygundur | Farklı akışkanlar ve uygulamalar için gereken özel tasarımlar |

| Ayarlama | Aşınmayı telafi etmek için manuel ayarlamaya izin verir | Manuel ayarlama mümkün değildir, aşındığında contanın değiştirilmesi gerekir |