Mekanik bir contanın yüzeyleri arasındaki boşluk, sızdırmazlık boşluğu olarak bilinir, conta tasarımı ve çalışmasının kritik bir yönüdür. Genellikle mikron cinsinden ölçülen bu minik alan, çeşitli endüstriyel uygulamalarda mekanik contaların düzgün çalışmasını ve uzun ömürlü olmasını sağlamada hayati bir rol oynar.

Bu blog yazısında, sızdırmazlık boşluğunun inceliklerini, işlevlerini, boyutlarını etkileyen faktörleri ve optimum bir sızdırmazlık boşluğunu korumakla ilişkili zorlukları inceleyeceğiz. Bu temel yönleri anlayarak, mühendisler ve bakım profesyonelleri sızdırmazlık performansını optimize etmek ve maliyetli arızaları önlemek için bilinçli kararlar alabilirler.

Sızdırmazlık Boşluğu Nedir?

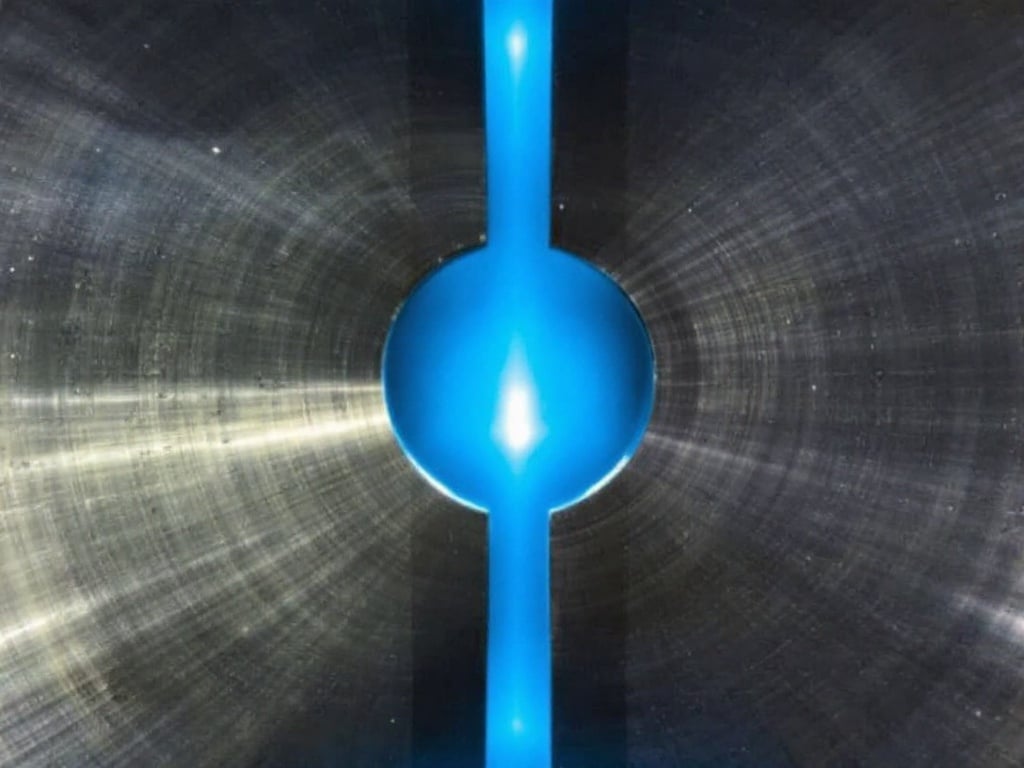

Mekanik contalarda sızdırmazlık boşluğu, contanın sabit ve dönen yüzeyleri arasındaki küçük boşluğu ifade eder. Bu boşluk genellikle mikron (μm) cinsinden ölçülür ve boyutu conta tasarımı, kullanılan malzemeler, çalışma koşulları ve contalanan sıvı gibi çeşitli faktörlere bağlıdır. Mekanik contanın düzgün çalışması ve uzun ömürlü olması için optimum sızdırmazlık boşluğunun korunması kritik öneme sahiptir.

Sızdırmazlık boşluğu, işlem sıvısının kendisi veya çift contalar durumunda harici bir bariyer sıvısı olabilen ince bir sıvı tabakasıyla doldurulur. Bu sıvı tabakası, conta yüzeylerini yağlamaya, sürtünmeyi ve ısı oluşumunu azaltmaya ve yüzeyler arasında doğrudan temas oluşmasını önlemeye yardımcı olur; bu da hızlı aşınmaya ve conta bozulmasına yol açar.

Boşluk Sızdırmazlığının İşlevleri

Mekanik bir contada sızdırmazlık boşluğunun birkaç önemli işlevi vardır:

- Yağlama: Sızdırmazlık boşluğundaki sıvı filmi, conta yüzeylerini yağlayarak sürtünmeyi ve aşınmayı azaltır. Düzgün çalışma ve conta ömrünün uzaması için uygun yağlama şarttır.

- Isı dağılımı: Boşluktaki sıvı, conta yüzeyleri arasındaki sürtünmeden kaynaklanan ısının dağılmasına yardımcı olur. Bu, sızdırmazlık performansını tehlikeye atabilecek aşırı ısınmayı ve termal bozulmaları önler.

- Basınç dağılımı: Sızdırmazlık boşluğu, conta yüzeyleri boyunca basıncın eşit şekilde dağılmasını sağlar. Bu dengeli basınç, optimum boşluk boyutunun korunmasına yardımcı olur ve sıvı sızıntısını önler.

- Kirletici madde dışlama: Dar sızdırmazlık boşluğu, sıvı filmle birlikte, katı kirletici maddelerin conta yüzeyleri arasındaki boşluğa girmesini önlemeye yardımcı olur. Bu, aşınmayı azaltır ve conta ömrünü uzatır.

- Sıvı tutma: Sızdırmazlık boşluğu, conta yüzeyleri ve ikincil contalarla birlikte proses sıvısını tutar ve çevreye sızmasını önler.

Sızdırmazlık Boşluğunu Etkileyen Faktörler

Malzeme

Conta yüzeyleri ve diğer bileşenler için kullanılan malzemeler, sızdırmazlık boşluğunu doğrudan etkiler. Farklı malzemeler, farklı termal genleşme oranlarına, sertliğe ve aşınma direnci özelliklerine sahiptir. Uygun malzeme seçimi, sızdırmazlık boşluğunun çalışma koşulları altında tutarlı ve istenen aralıkta kalmasını sağlar.

Basınç

Conta yüzeylerine etki eden sıvı basıncı sızdırmazlık boşluğunu etkiler. Daha yüksek basınçlar boşluğu kapatma eğilimindeyken, daha düşük basınçlar daha geniş bir boşluğa izin verir. Conta tasarımcıları, çalışma boyunca optimum sızdırmazlık boşluğunu korumak için beklenen basınç aralığını hesaba katmalıdır.

Sıcaklık

Sıcaklık değişimleri, sızdırmazlık bileşenlerinin termal genleşmesine veya büzülmesine neden olarak sızdırmazlık boşluğunu değiştirebilir. Yüksek sıcaklıklar, malzemelerin genleşmesine ve boşluğun azalmasına neden olabilirken, düşük sıcaklıklar büzülmeye ve boşluğun artmasına neden olabilir. Termal yönetim ve malzeme seçimi, tutarlı bir sızdırmazlık boşluğunu korumak için önemli hususlardır.

Dönme Hızı

Milin dönüş hızı, conta yüzeyleri arasındaki hidrodinamik yağlamayı etkiler. Daha yüksek hızlar daha fazla kaldırma kuvveti üretir ve bu da sızdırmazlık boşluğunu artırabilir. Tasarımcılar, uygun yağlamayı sağlamak ve aşınmayı en aza indirmek için dönüş hızını diğer faktörlerle dengelemelidir.

Sıvı Viskozitesi

Sızdırmaz sıvının viskozitesi, sızdırmazlık boşluğunun yağlanmasında önemli bir rol oynar. Daha yüksek viskoziteli sıvılar daha iyi yağlama sağlar ve conta yüzeyleri arasında daha kalın bir sıvı filmi sağlamaya yardımcı olabilir. Daha düşük viskoziteli sıvılar, yeterli yağlamayı elde etmek için daha dar bir sızdırmazlık boşluğu gerektirebilir.

Tasarım

Mekanik contanın genel tasarımı, conta yüzeylerinin geometrisi, denge oranı ve yay yüklemesi dahil olmak üzere sızdırmazlık boşluğunu etkiler. Tasarımcılar, çeşitli çalışma koşulları altında optimum boşluğu koruyan bir conta oluşturmak için bu parametreleri dikkatlice değerlendirmelidir.

Sızdırmazlık Boşluğuyla İlgili Zorluklar

Mekanik bir contanın güvenilir çalışması için optimum bir sızdırmazlık boşluğunun korunması kritik öneme sahiptir. Ancak, sızdırmazlık boşluğunu tehlikeye atabilecek ve conta arızasına yol açabilecek çeşitli zorluklar ortaya çıkabilir.

Yağlama Arızaları

Sızdırmazlık boşluğunun yetersiz yağlanması, artan sürtünmeye, ısı oluşumuna ve conta yüzeylerinin aşınmasına neden olabilir. Bu, yetersiz sıvı film kalınlığı, zayıf sıvı viskozitesi veya kirlenme nedeniyle meydana gelebilir. Yağlama hataları, sızdırmazlık boşluğunun çökmesine ve sızıntıya ve conta hasarına yol açabilir.

Bulaşma

Sızdırmaz sıvının partiküller, döküntüler veya kimyasal safsızlıklarla kirlenmesi sızdırmazlık boşluğunu olumsuz etkileyebilir. Kirleticiler aşındırıcı aşınmaya, tıkanmaya veya conta yüzeylerinde hasara neden olarak hassas sızdırmazlık boşluğunu bozabilir.

Termal Bozulmalar

Conta bileşenlerinin eşit olmayan termal genleşmesi veya büzülmesi, sızdırmazlık boşluğunu bozabilir. Sıcaklık gradyanları, geçici koşullar veya uygunsuz ısı dağılımı nedeniyle termal bozulmalar meydana gelebilir. Bu bozulmalar, sızdırmazlık boşluğunun optimum aralığından sapmasına neden olarak artan sızıntıya veya yüzey temasına yol açabilir.

Operatör Hataları

Mekanik contanın uygunsuz montajı, kullanımı veya çalıştırılması sızdırmazlık boşluğunu tehlikeye atabilir. Yanlış montaj, aşırı sıkma veya istenmeyen koşullara maruz kalma gibi operatör hataları conta yüzeylerine zarar verebilir veya sızdırmazlık boşluğunu değiştirebilir.