Phớt cơ khí đầu tiên (những năm 1900-1940)

Thiết kế con dấu ban đầu, vật liệu (thép, đồng) và ứng dụng

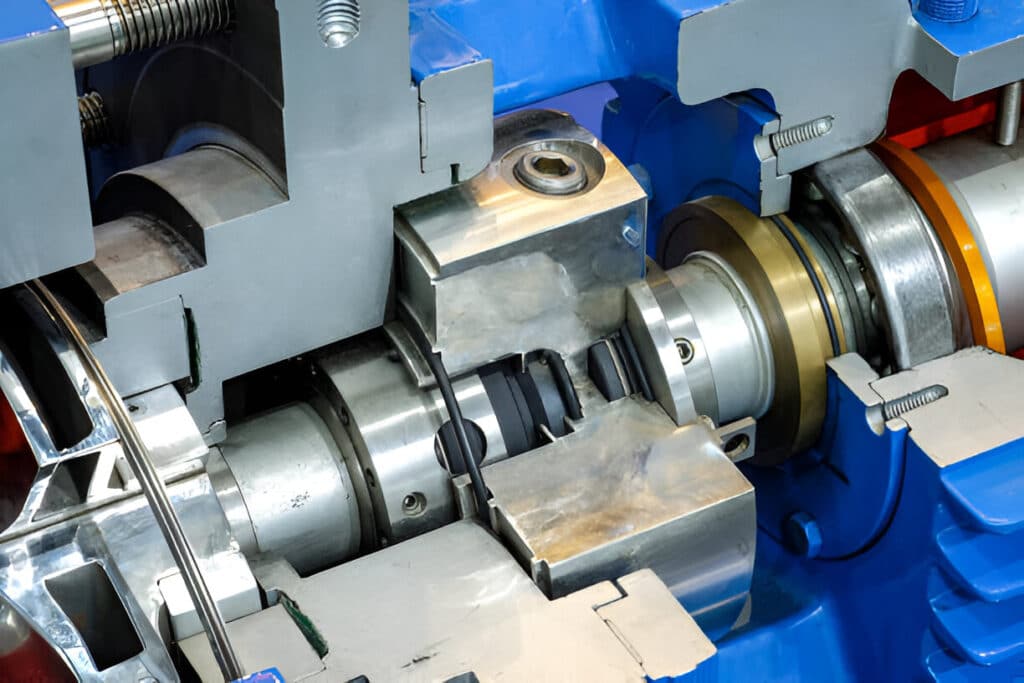

Phớt cơ khí ban đầu chủ yếu được làm bằng vật liệu như thép và đồng. Những vật liệu này được lựa chọn vì độ bền và khả năng chống mài mòn. Phớt được thiết kế để lắp vào hộp nhồi của máy bơm và các thiết bị quay khác, cung cấp phương tiện hiệu quả hơn để ngăn rò rỉ chất lỏng so với vật liệu đóng gói mềm truyền thống.

Phát minh ra phớt cơ khí đầu tiên của George Cook vào năm 1905 (phớt “Cook”)

Lịch sử của phớt cơ khí bắt đầu vào năm 1905 khi George Cook phát minh ra phớt cơ khí đầu tiên con dấu cơ khí, được gọi là “Cook Seal.” Thiết kế đột phá này bao gồm một vòng cố định và một vòng xoay, với một vòng có rãnh chứa đầy vật liệu đóng gói mềm. Cook Seal là một bước tiến đáng kể trong công nghệ đóng gói, cung cấp một giải pháp thay thế hiệu quả và đáng tin cậy hơn cho hộp nhồi truyền thống.

Sự phát triển của “Ryan Seal” của JM Ryan thuộc Crane Packing Company vào năm 1929

Năm 1929, JM Ryan của Công ty đóng gói Crane đã giới thiệu “Ryan Seal”, có một lò xo cố định mặt con dấu được làm bằng than chì carbon và mặt phớt xoay làm bằng đồng. Thiết kế này cải tiến phớt Cook bằng cách cung cấp hiệu suất bịt kín tốt hơn và tuổi thọ dài hơn. Phớt Ryan nhanh chóng trở nên phổ biến trong nhiều ứng dụng công nghiệp, đặc biệt là trong máy bơm ly tâm.

Những tiến bộ vào giữa thế kỷ 20 (những năm 1950-1970)

Giới thiệu các vật liệu mặt phớt mới như carbon-graphite, cacbua vonfram, gốm sứ

Trong những năm 1950 và 1960, nhà sản xuất phớt cơ khí bắt đầu thử nghiệm với các vật liệu mặt phớt mới để cải thiện hiệu suất và độ bền. Than chì carbon đã trở thành lựa chọn phổ biến cho mặt phớt cố định do khả năng chống mài mòn và tự bôi trơn tuyệt vời của nó. Cacbua vonfram và gốm, chẳng hạn như cacbua silic, cũng được giới thiệu làm vật liệu mặt phớt, mang lại độ cứng và khả năng chống hóa chất vượt trội so với đồng và thép truyền thống.

Sự phát triển của hệ số áp suất-vận tốc (PV) của Herbert Hummer thuộc Durametallic

Vào những năm 1960, Herbert Hummer của Durametallic Corporation đã phát triển hệ số áp suất-vận tốc (PV), một thông số thiết kế quan trọng liên quan đến áp suất bịt kín và vận tốc trượt của các mặt phớt. Hệ số PV cho phép các nhà sản xuất phớt tối ưu hóa thiết kế phớt cho các ứng dụng cụ thể, xem xét các yếu tố như đặc tính chất lỏng, nhiệt độ và áp suất. Sự phát triển này dẫn đến việc tạo ra các phớt cơ khí hiệu quả và đáng tin cậy hơn.

Sự xuất hiện của các loại phớt hộp mực tiêu chuẩn và cách sắp xếp phớt (đơn, đôi, song song)

Sự ra đời của phớt hộp mực tiêu chuẩn vào những năm 1960 đã cách mạng hóa ngành công nghiệp phớt cơ khí. Phớt hộp mực là các đơn vị lắp ráp sẵn bao gồm tất cả các thành phần cần thiết, chẳng hạn như mặt phớt, các thành phần bịt kín thứ cấp và lò xo, trong một gói duy nhất, sẵn sàng lắp đặt. Thiết kế này đơn giản hóa việc lắp đặt và bảo trì phớt, giảm thời gian chết và chi phí liên quan đến việc thay thế phớt.

Trong giai đoạn này, nhiều cách sắp xếp phớt khác nhau cũng được phát triển để đáp ứng các yêu cầu ứng dụng khác nhau. Phớt đơn, bao gồm một cặp mặt phớt, trở thành cách sắp xếp phổ biến nhất cho các ứng dụng mục đích chung. Phớt đôi, có hai cặp mặt phớt với chất lỏng rào cản giữa chúng, được giới thiệu cho các ứng dụng đòi hỏi khắt khe hơn đòi hỏi mức độ an toàn và độ tin cậy cao hơn. Phớt nối tiếp, với hai cặp mặt phớt được sắp xếp theo chuỗi, được phát triển cho các ứng dụng cần phớt dự phòng trong trường hợp phớt chính bị hỏng.

Thành lập các công ty con dấu lớn như John Crane, Flowserve, Burgmann

Vào giữa thế kỷ 20, một số nhà sản xuất phớt cơ khí lớn đã xuất hiện và định hình ngành công nghiệp này. John Crane, được thành lập vào năm 1917, đã trở thành nhà cung cấp phớt cơ khí và hệ thống phớt hàng đầu toàn cầu. Flowserve Corporation, được thành lập thông qua sự sáp nhập của BW/IP và Durco International vào năm 1997, có nguồn gốc từ Byron Jackson Company, một nhà sản xuất bơm và phớt nổi tiếng được thành lập vào năm 1872. Burgmann Industries, được thành lập vào năm 1884, đã phát triển để trở thành một công ty lớn trên thị trường phớt cơ khí châu Âu.

Các công ty này đóng vai trò quan trọng trong việc thúc đẩy công nghệ phớt cơ khí thông qua việc đầu tư liên tục vào nghiên cứu và phát triển, giới thiệu các thiết kế, vật liệu và quy trình sản xuất sáng tạo, đặt ra các tiêu chuẩn mới về hiệu suất và độ tin cậy của phớt.

Kỷ nguyên hiện đại của phớt cơ khí (1980-nay)

Những cải tiến về thiết kế và vật liệu phớt được thúc đẩy bởi các quy định chặt chẽ hơn và nhu cầu của ngành

Vào những năm 1980 và 1990, mối quan tâm ngày càng tăng về môi trường và các quy định chặt chẽ hơn về khí thải và rò rỉ từ thiết bị công nghiệp đã thúc đẩy những tiến bộ đáng kể trong thiết kế và vật liệu phớt cơ khí. Ví dụ, các Tu chính án Đạo luật Không khí Sạch của Hoa Kỳ năm 1990 đã yêu cầu giảm phát thải hợp chất hữu cơ dễ bay hơi (VOC) từ máy bơm và các thiết bị khác, thúc đẩy các nhà sản xuất phớt phát triển các giải pháp bịt kín hiệu quả hơn và thân thiện với môi trường hơn.

Nhu cầu của ngành công nghiệp về độ tin cậy cao hơn, tuổi thọ dài hơn và hiệu suất được cải thiện trong điều kiện khó khăn cũng thúc đẩy sự đổi mới trong thiết kế và vật liệu phớt. Các nhà sản xuất phớt tập trung vào việc phát triển các vật liệu mặt phớt tiên tiến, tối ưu hóa hình dạng phớt và kết hợp các tính năng như rãnh xoắn ốc và địa hình mặt được gia công bằng laser để nâng cao hiệu suất bịt kín và giảm mài mòn.

Sử dụng các vật liệu tiên tiến như silicon carbide, lớp phủ kim cương, polyme hiệu suất cao

Việc sử dụng các vật liệu tiên tiến là dấu hiệu đặc trưng của sự phát triển phớt cơ khí hiện đại. Silicon carbide, một vật liệu gốm có độ cứng, khả năng chống mài mòn và trơ về mặt hóa học tuyệt vời, đã trở thành lựa chọn ưa thích cho mặt phớt trong các ứng dụng đòi hỏi khắt khe liên quan đến chất lỏng mài mòn hoặc ăn mòn. Lớp phủ kim cương, được áp dụng bằng kỹ thuật lắng đọng hơi hóa học (CVD) hoặc lắng đọng hơi vật lý (PVD), cũng đã được sử dụng để tăng cường khả năng chống mài mòn và độ bền của mặt phớt.

Các polyme hiệu suất cao, chẳng hạn như polytetrafluoroethylene (PTFE), polyether ether ketone (PEEK) và polyamide thơm (ví dụ, Kevlar), ngày càng được sử dụng nhiều trong các thành phần bịt kín thứ cấp và các thành phần bịt kín khác. Các vật liệu này có khả năng chống hóa chất tuyệt vời, ma sát thấp và độ ổn định ở nhiệt độ cao, cho phép phớt cơ khí hoạt động đáng tin cậy trong nhiều môi trường đầy thách thức.

Tích hợp các tính năng như địa hình mặt được gia công bằng laser để có hiệu suất tốt hơn

Những tiến bộ trong công nghệ sản xuất đã cho phép các nhà sản xuất phớt kết hợp các tính năng tinh vi vào thiết kế phớt cơ khí. Ví dụ, gia công bằng laser đã cho phép tạo ra địa hình vi mô chính xác trên bề mặt phớt, chẳng hạn như rãnh xoắn ốc hoặc vết lõm, có thể cải thiện khả năng bôi trơn, giảm ma sát và tăng cường hiệu suất bịt kín.

Các tính năng thiết kế khác đã trở nên phổ biến hơn trong phớt cơ khí hiện đại bao gồm:

- Khả năng bịt kín hai chiều, cho phép phớt hoạt động hiệu quả theo cả hai hướng quay

- Các mặt phớt tự căn chỉnh, đảm bảo hiệu suất tiếp xúc và bịt kín tối ưu ngay cả trong điều kiện không căn chỉnh

- Các mặt phớt cân bằng áp suất, giảm lực đóng ròng trên các mặt phớt và kéo dài tuổi thọ phớt

- Các thành phần bịt kín thứ cấp bằng than chì linh hoạt, mang lại khả năng tương thích hóa học được cải thiện và hiệu suất nhiệt độ cao

Áp dụng phớt hộp mực dạng mô-đun và phớt chia tách để lắp đặt và bảo trì dễ dàng hơn

Phớt hộp mực dạng mô-đun ngày càng trở nên phổ biến trong những thập kỷ gần đây do dễ lắp đặt và bảo trì. Các phớt này được thiết kế với các thành phần có thể hoán đổi cho nhau, cho phép người dùng nhanh chóng thay thế các bộ phận bị mòn hoặc hư hỏng mà không cần phải thay thế toàn bộ cụm phớt. Phương pháp tiếp cận theo mô-đun này giúp giảm thời gian chết và chi phí bảo trì đồng thời cung cấp tính linh hoạt hơn trong cấu hình phớt cho các ứng dụng cụ thể.

Con dấu chia đôi, bao gồm hai nửa có thể lắp xung quanh trục mà không cần tháo rời hoàn toàn thiết bị, cũng đã thu hút được sự chú ý trong ngành công nghiệp bịt kín. Phớt chia đôi đặc biệt có lợi cho các ứng dụng đòi hỏi phải bảo dưỡng phớt thường xuyên hoặc khi việc tháo rời thiết bị khó khăn hoặc tốn thời gian.