Nguyên nhân phổ biến gây ra lỗi phốt cơ khí

- Cài đặt không đúng cách: Căn chỉnh không chính xác, bôi trơn không đủ hoặc hư hỏng trong quá trình lắp đặt có thể dẫn đến hỏng phốt.

- Sinh nhiệt quá mức: Nhiệt độ vận hành cao, làm mát không đủ hoặc điều kiện chạy khô có thể khiến phốt quá nóng và hỏng.

- Tấn công hóa học: Tiếp xúc với chất lỏng ăn mòn hoặc không tương thích có thể làm suy giảm vật liệu bịt kín, dẫn đến rò rỉ và hỏng hóc.

- Sự cố cơ học: Rung động quá mức, trục lệch hoặc áp suất buồng làm kín không phù hợp có thể gây ra sự mài mòn và hỏng hóc sớm.

- Lựa chọn con dấu không chính xác: Việc chọn sai vật liệu hoặc thiết kế con dấu cho ứng dụng cụ thể có thể dẫn đến hiệu suất và lỗi dưới mức tối ưu.

6 cách để ngăn ngừa hư hỏng con dấu

Chọn con dấu đúng

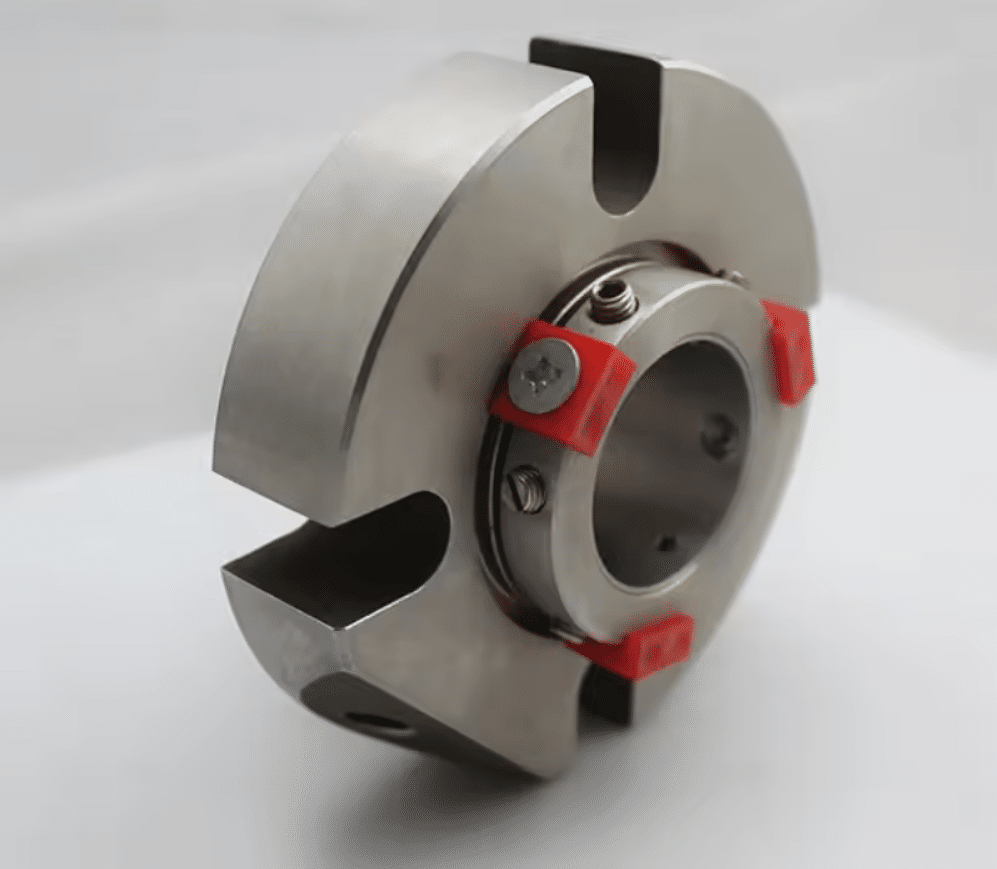

Xem xét các yếu tố như môi trường vận hành, chất lỏng xử lý và thiết kế máy bơm khi chọn vật liệu và cấu hình phốt. Ví dụ: trong các ứng dụng liên quan đến nhiệt độ cao hoặc chất lỏng ăn mòn, hãy chọn vật liệu như cacbua silic hoặc mặt phốt cacbon. Phớt cân bằng phù hợp cho các ứng dụng áp suất cao, trong khi phớt dạng hộp giúp đơn giản hóa việc lắp đặt và bảo trì. Tham khảo ý kiến của nhà sản xuất phốt hoặc đội bảo trì có kinh nghiệm để xác định tổ hợp phốt tối ưu cho ứng dụng cụ thể của bạn.

Việc không chọn đúng con dấu có thể dẫn đến hư hỏng con dấu, mài mòn quá mức và hỏng hóc sớm. Việc lựa chọn phốt không phù hợp có thể dẫn đến không tương thích với chất lỏng xử lý, không thể chịu được các điều kiện vận hành hoặc bôi trơn không đủ. Những vấn đề này có thể gây ra thời gian ngừng hoạt động tốn kém và tăng chi phí bảo trì. Để tránh những vấn đề này, hãy đánh giá cẩn thận các yêu cầu ứng dụng và điều kiện môi trường của bạn trước khi chọn thiết kế phốt.

Lắp đặt con dấu đúng cách

Tuân thủ chặt chẽ quy trình lắp đặt của nhà sản xuất, chú ý đến các yếu tố như độ thẳng hàng của phốt, độ đồng tâm của trục và kích thước buồng phốt. Đảm bảo rằng các bề mặt bịt kín sạch sẽ và không bị hư hỏng hoặc mảnh vụn. Bôi trơn các mặt phốt và phốt phụ theo khuyến nghị của nhà sản xuất. Khi lắp phốt hộp mực, hãy cẩn thận để không làm hỏng các bộ phận phốt trong quá trình xử lý và lắp đặt.

Việc lắp đặt con dấu không đúng cách có thể dẫn đến hỏng hóc sớm, rò rỉ chất lỏng và tăng độ mài mòn. Các lỗi lắp đặt phổ biến bao gồm căn chỉnh sai, nén không chính xác và làm hỏng bề mặt bịt kín. Những vấn đề này có thể gây ra hiện tượng mài mòn không đồng đều, sinh nhiệt quá mức và rò rỉ phốt. Để ngăn chặn những vấn đề này, hãy đào tạo kỹ lưỡng cho nhân viên bảo trì và tuân theo các quy trình lắp đặt đã thiết lập. Kiểm tra kỹ tình trạng và căn chỉnh phốt trước khi khởi động máy bơm.

Ngăn chặn sự sinh nhiệt quá mức

Nhiệt có thể được tạo ra bởi các yếu tố như chạy khô, bôi trơn kém, lệch trục và các mảnh vụn trong buồng làm kín. Để ngăn ngừa các hư hỏng liên quan đến nhiệt, hãy đảm bảo rằng vòng đệm được bôi trơn đúng cách bằng chất lỏng xử lý hoặc nguồn chất lỏng bên ngoài. Duy trì áp suất và tốc độ dòng chảy của buồng làm kín được khuyến nghị để cung cấp đủ khả năng làm mát và bôi trơn. Giải quyết kịp thời mọi vấn đề sai lệch để tránh rung động và sinh nhiệt quá mức.

Thực hiện một kế hoạch xả hoặc hệ thống hỗ trợ con dấu có thể giúp kiểm soát quá trình sinh nhiệt và kéo dài tuổi thọ của phớt. Kế hoạch API 11 (trước đây là API Plan 01) tuần hoàn chất lỏng quy trình từ đầu ra của bơm đến khoang phớt, cung cấp khả năng làm mát và bôi trơn. Đối với các ứng dụng nhiệt độ cao hoặc chất lỏng có đặc tính bôi trơn kém, hãy cân nhắc các sắp xếp phớt kép như API Plan 53A hoặc Plan 54. Các kế hoạch này sử dụng nguồn chất lỏng bên ngoài để làm mát và bôi trơn phớt, giảm nguy cơ hỏng hóc liên quan đến nhiệt.

Duy trì điều kiện bảo quản thích hợp

Bảo quản các con dấu trong môi trường sạch sẽ, khô ráo và được kiểm soát nhiệt độ, tránh ánh nắng trực tiếp và các chất gây ô nhiễm tiềm ẩn. Giữ các thành phần đàn hồi như vòng chữ O và vòng đệm thứ cấp trong bao bì ban đầu của chúng để ngăn chặn sự xuống cấp. Các mặt bịt kín quay phải được bảo quản theo chiều dọc để tránh làm hỏng bề mặt bịt kín. Đảm bảo không vượt quá thời hạn bảo quản quy định của các bộ phận đàn hồi và thay thế bất kỳ bộ phận nào có dấu hiệu hư hỏng hoặc xuống cấp trước khi lắp đặt.

Điều kiện bảo quản không phù hợp có thể dẫn đến nhiều vấn đề khác nhau, chẳng hạn như mặt con dấu hư hỏng, thoái hóa chất đàn hồi và ăn mòn các thành phần kim loại. Những vấn đề này có thể dẫn đến hỏng hóc sớm, rò rỉ chất lỏng và tăng chi phí bảo trì. Để ngăn ngừa các hỏng hóc liên quan đến lưu trữ, hãy thiết lập các giao thức lưu trữ phù hợp và đào tạo nhân viên về cách xử lý và lưu trữ đúng cách phớt cơ khí.

Không hạn chế chuyển động của con dấu

Đảm bảo rằng con dấu cơ khí có thể di chuyển tự do trong phạm vi dung sai trục và bán kính được chỉ định là rất quan trọng để có hiệu suất tối ưu. Hạn chế chuyển động phớt có thể xảy ra do các yếu tố như trục không thẳng hàng, độ lệch trục quá mức và tích tụ các hạt rắn trong khoang phớt. Những vấn đề này có thể dẫn đến mài mòn không đều, tăng sinh nhiệt và hỏng sớm.

Để ngăn chặn chuyển động phớt bị hạn chế, hãy duy trì sự căn chỉnh trục thích hợp và xử lý mọi vấn đề sai lệch ngay lập tức. Đảm bảo rằng trục bơm nằm trong phạm vi độ lệch tâm và dung sai đồng tâm đã chỉ định. Việc theo dõi độ rung thường xuyên có thể giúp phát hiện sự sai lệch và quá mức độ lệch trục sớm. Trong các ứng dụng liên quan đến chất lỏng có tính mài mòn hoặc chất rắn cao, hãy cân nhắc sử dụng bộ tách ly tâm, bộ lọc hoặc bộ tách dòng điện xoáy để loại bỏ các hạt rắn khỏi chất lỏng trong quy trình trước khi nó đi vào buồng đệm.

Bảo vệ vật liệu con dấu

Vật liệu phốt cơ khí có thể xuống cấp theo thời gian do nhiều yếu tố khác nhau, bao gồm sự tấn công hóa học, mài mòn và ứng suất nhiệt. Để bảo vệ vật liệu phốt và kéo dài tuổi thọ phốt, hãy chọn vật liệu tương thích với chất lỏng xử lý và có thể chịu được các điều kiện vận hành. Ví dụ, cacbua silic và cacbua vonfram có khả năng chống mài mòn cao, trong khi các chất đàn hồi huỳnh quang như Viton và Kalrez có khả năng kháng hóa chất tuyệt vời.

Trong các ứng dụng liên quan đến chất lỏng ăn mòn hoặc có tính ăn mòn, hãy cân nhắc sử dụng các sắp xếp phớt kép với chất lỏng rào cản tương thích với vật liệu làm kín. Điều này giúp cô lập bề mặt làm kín khỏi chất lỏng trong quy trình và kéo dài tuổi thọ của phớt. Việc theo dõi thường xuyên áp suất và tình trạng chất lỏng chắn có thể giúp phát hiện rò rỉ phớt hoặc nhiễm bẩn chất lỏng sớm.