Trong ngành công nghiệp máy móc, việc lựa chọn giải pháp làm kín phù hợp là tối quan trọng để tối ưu hóa hiệu suất và tuổi thọ của thiết bị. Hai loại phớt chính được sử dụng trong nhiều ứng dụng khác nhau là phớt tiếp xúc và phớt không tiếp xúc, mỗi loại có những đặc điểm và ưu điểm riêng biệt.

Bài đăng trên blog này sẽ đi sâu vào những khác biệt cơ bản giữa phớt tiếp xúc và phớt không tiếp xúc, xem xét các yếu tố như ma sát, cơ chế bịt kín, hao mòn, khả năng tốc độ, hiệu quả bịt kín và các ứng dụng thông thường. Bằng cách hiểu những điểm khác biệt chính này, các chuyên gia trong ngành có thể đưa ra quyết định sáng suốt khi lựa chọn phớt cho các yêu cầu máy móc cụ thể của họ.

Con dấu tiếp xúc là gì

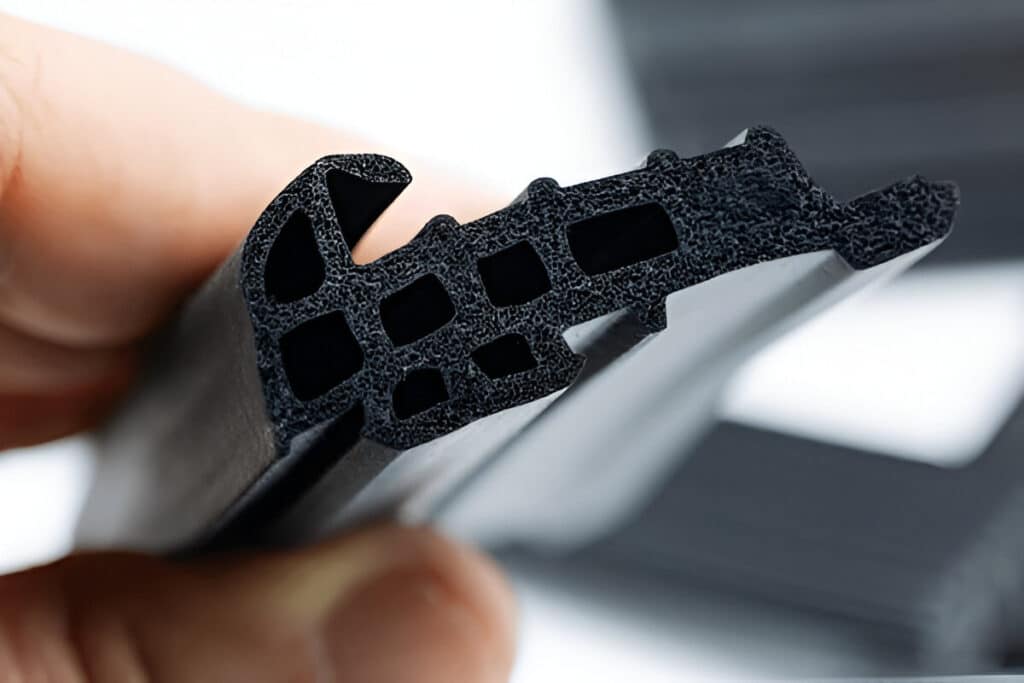

Phớt tiếp xúc là loại phớt hoạt động bằng cách duy trì tiếp xúc vật lý trực tiếp giữa các bề mặt bịt kín để ngăn rò rỉ. Các bề mặt bịt kín thường được làm bằng các vật liệu như chất đàn hồi, polyme hoặc kim loại mềm biến dạng dưới áp suất để tạo ra một lớp bịt kín chặt chẽ.

Các ví dụ phổ biến nhất về phớt tiếp xúc bao gồm:

- Vòng đệm chữ O: Vòng đệm đàn hồi có mặt cắt tròn nằm trong các rãnh và nén giữa hai bề mặt.

- Gioăng môi: Gioăng có môi mềm ép vào trục hoặc vỏ để ngăn rò rỉ.

- Gioăng: Miếng đệm phẳng làm bằng vật liệu như cao su, nút bần hoặc giấy, nén giữa hai bề mặt cố định.

Con dấu không tiếp xúc là gì

Phớt không tiếp xúc, còn được gọi là phớt khe hở hoặc phớt khe hở, hoạt động mà không cần tiếp xúc vật lý trực tiếp giữa các bề mặt bịt kín. Thay vào đó, chúng dựa vào một khe hở nhỏ hoặc khe hở giữa các thành phần quay và cố định để giảm thiểu rò rỉ.

Một số loại phớt không tiếp xúc phổ biến bao gồm:

- Con dấu mê cung:Một loạt các rãnh và răng xen kẽ tạo ra đường đi quanh co cho chất lỏng, giúp giảm rò rỉ thông qua sự giảm áp suất.

- Vòng đệm nổi: Một loại con dấu cơ khí sử dụng vòng đệm nổi giữa các thành phần quay và cố định để tạo ra một lớp đệm động.

- Phớt chổi: Gồm các sợi lông dày đặc tạo thành lớp đệm kín với trục quay, cho phép rò rỉ một ít trong khi giảm thiểu ma sát.

Các con dấu không tiếp xúc được thiết kế để hoạt động với một kiểm soát tỷ lệ rò rỉ, thường được chấp nhận trong các ứng dụng có thể chấp nhận được lượng rò rỉ nhỏ. Chúng có những ưu điểm như giảm ma sát, tuổi thọ phớt dài hơn và khả năng xử lý tốc độ và nhiệt độ cao hơn so với phớt tiếp xúc.

Sự khác biệt chính giữa phớt tiếp xúc và phớt không tiếp xúc

Ma sát

Một trong những điểm khác biệt chính giữa phớt tiếp xúc và phớt không tiếp xúc nằm ở lượng ma sát sinh ra trong quá trình vận hành. Phớt tiếp xúc, chẳng hạn như phớt cơ khí và phớt môi, dựa vào tiếp xúc vật lý trực tiếp giữa các mặt phớt để ngăn rò rỉ. Tiếp xúc này chắc chắn tạo ra ma sát, có thể dẫn đến sinh nhiệt và tăng mức tiêu thụ điện năng.

Ngược lại, phớt không tiếp xúc, như phớt dạng mê cung và phớt vòng nổi, duy trì một khoảng cách nhỏ giữa các bề mặt phớt, tạo ra ma sát tối thiểu và giảm tỏa nhiệt.

Cơ chế niêm phong

Phớt tiếp xúc đạt được độ kín thông qua tiếp xúc vật lý trực tiếp giữa các bề mặt bịt kín, thường sử dụng kết hợp các vật liệu có độ cứng khác nhau để đảm bảo độ kín khít. Hiệu quả bịt kín phụ thuộc vào các yếu tố như độ hoàn thiện bề mặt, áp suất tiếp xúc và vật liệu được sử dụng.

Ngược lại, phớt không tiếp xúc dựa vào cơ chế bịt kín khác. Chúng tạo ra một đường đi quanh co cho chất lỏng, sử dụng một loạt các khoang, rãnh hoặc buồng để giảm rò rỉ. Hiệu quả bịt kín của phớt không tiếp xúc bị ảnh hưởng bởi thiết kế hình học bịt kín và các điều kiện vận hành.

Hao mòn

Sự hiện diện của ma sát trong các phớt tiếp xúc dẫn đến sự gia tăng hao mòn trên các bề mặt phớt theo thời gian. Khi các mặt phớt cọ xát vào nhau, chúng sẽ dần bị mòn, làm giảm hiệu quả bịt kín và có khả năng dẫn đến hỏng hóc.

Phớt không tiếp xúc ít bị hao mòn hơn đáng kể do không có tiếp xúc trực tiếp giữa các bề mặt bịt kín. Điều này dẫn đến tuổi thọ phớt dài hơn và giảm yêu cầu bảo trì so với phớt tiếp xúc.

Khả năng tốc độ

Khả năng tốc độ của phớt tiếp xúc thường bị giới hạn bởi lượng ma sát và nhiệt sinh ra ở tốc độ quay cao. Nhiệt độ quá cao có thể gây ra biến dạng nhiệt, suy thoái vật liệu và hỏng sớm các thành phần bịt kín. Do đó, phớt tiếp xúc thường được sử dụng trong các ứng dụng có yêu cầu tốc độ vừa phải.

Phớt không tiếp xúc, với đặc tính ma sát thấp, rất phù hợp cho các ứng dụng tốc độ cao. Việc không tiếp xúc trực tiếp cho phép chúng hoạt động ở tốc độ quay cao hơn mà không tạo ra nhiệt quá mức hoặc bị mài mòn đáng kể.

Hiệu quả niêm phong

Phớt tiếp xúc, khi được thiết kế và bảo dưỡng đúng cách, có thể mang lại hiệu quả bịt kín tuyệt vời. Tiếp xúc trực tiếp giữa các bề mặt bịt kín tạo ra một rào cản chặt chẽ chống rò rỉ chất lỏng, khiến chúng phù hợp với các ứng dụng đòi hỏi hiệu suất bịt kín ở mức cao. Tuy nhiên, hiệu quả bịt kín của phớt tiếp xúc có thể giảm theo thời gian do hao mòn và hư hỏng bề mặt bịt kín.

Phớt không tiếp xúc tuy không mang lại hiệu quả bịt kín như phớt tiếp xúc nhưng vẫn có thể mang lại hiệu suất bịt kín phù hợp cho nhiều ứng dụng.

Các ứng dụng

Sự lựa chọn giữa phớt tiếp xúc và phớt không tiếp xúc phụ thuộc vào các yêu cầu cụ thể của ứng dụng. Phớt tiếp xúc thường được sử dụng trong các ứng dụng đòi hỏi hiệu quả bịt kín cao, chẳng hạn như trong máy bơm, máy nén và máy trộn. Chúng cũng phù hợp với các ứng dụng tốc độ thấp đến trung bình và môi trường có chất lỏng tương đối sạch.

Phớt không tiếp xúc được sử dụng rộng rãi trong các ứng dụng tốc độ cao, chẳng hạn như trong tua bin, máy giãn nở và máy nén ly tâm. Chúng cũng được ưa chuộng trong các ứng dụng liên quan đến chất lỏng mài mòn hoặc bẩn, vì không tiếp xúc trực tiếp giúp giảm thiểu nguy cơ hỏng phớt do chất gây ô nhiễm.