La eficiencia energética en la selección de sellos es crucial para optimizar los procesos industriales y reducir los costos operativos. Las consideraciones clave incluyen el tipo de sello (sellos mecánicos o empaquetaduras de compresión), las condiciones de operación, los sistemas de soporte de sellos y las prácticas de mantenimiento.

Al evaluar cuidadosamente estos factores e implementar estrategias como la selección adecuada de sellos, sistemas de soporte optimizados y mantenimiento predictivo, las empresas pueden mejorar significativamente la eficiencia energética de sus soluciones de sellado.

Tipos de sellos y su impacto en la eficiencia energética

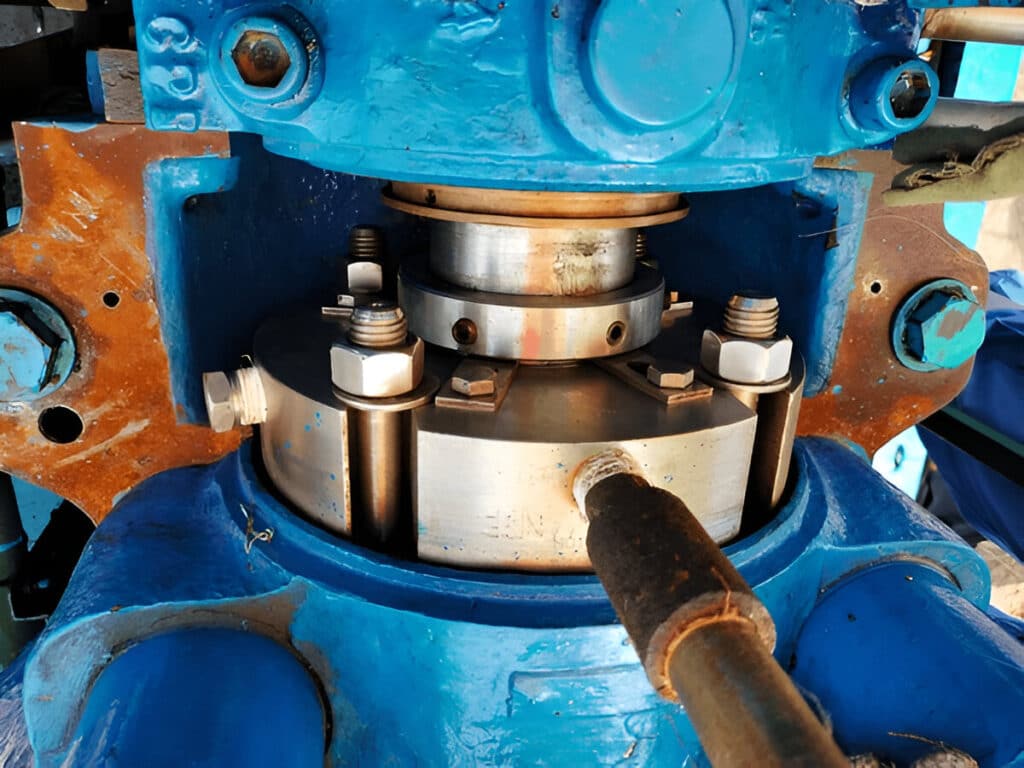

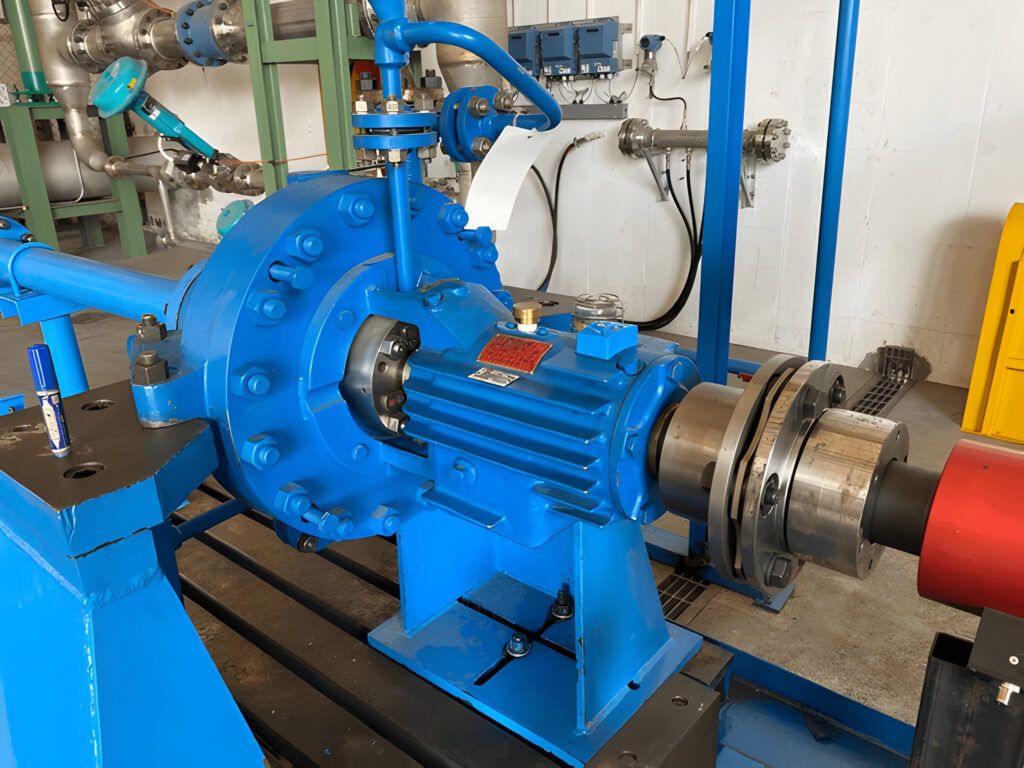

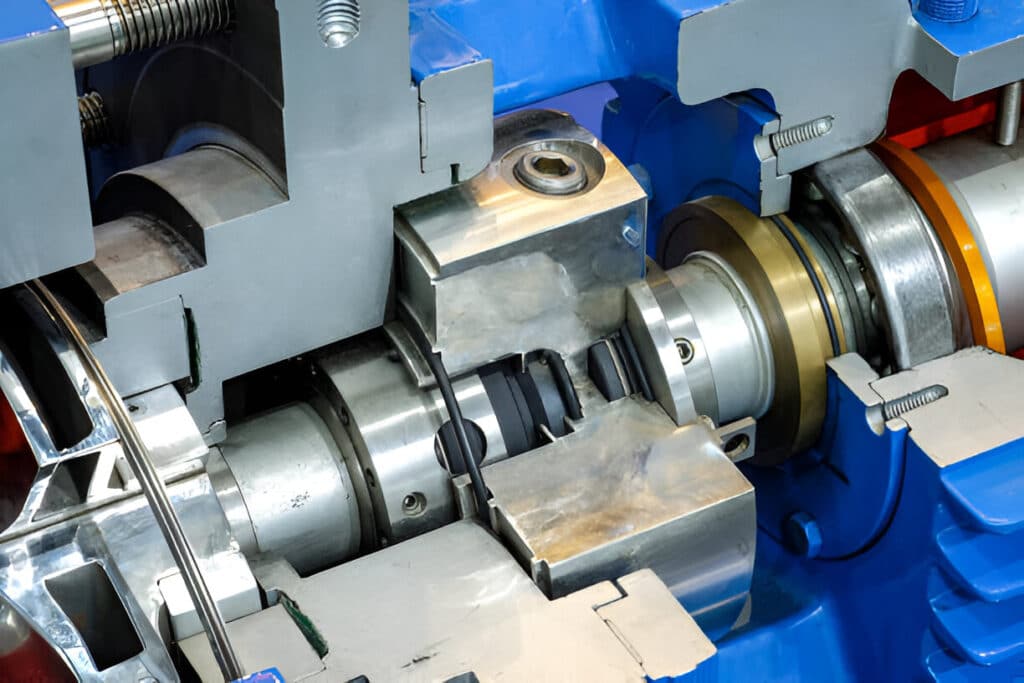

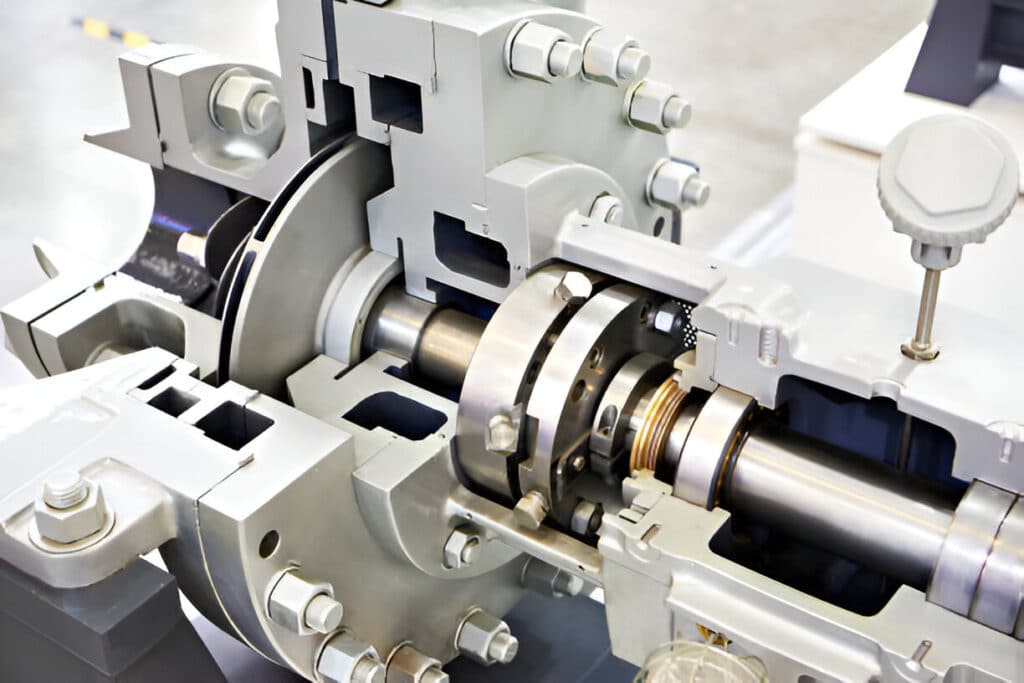

Sellos mecánicos

Sellos mecánicos Consisten en dos caras diseñadas con precisión que giran una contra la otra, creando una barrera para evitar fugas de fluido. Estos sellos suelen ofrecer una eficiencia energética superior debido a su diseño de baja fricción. La fricción reducida se traduce en un menor consumo de energía, ya que se pierde menos energía por la generación de calor en la interfaz del sello. sellos mecánicos Puede incorporar características como diseños equilibrados o materiales frontales especializados para minimizar aún más la fricción y mejorar la eficiencia energética.

Empaquetadura de compresión

La empaquetadura de compresión se basa en materiales comprimibles que se envuelven alrededor de un eje para crear un sello. Si bien generalmente es menos costosa que los sellos mecánicos, la empaquetadura de compresión a menudo genera un mayor consumo de energía. La mayor fricción entre la empaquetadura y el eje giratorio genera una mayor pérdida de potencia y generación de calor. Esta ineficiencia energética es particularmente pronunciada en aplicaciones de alta velocidad o cuando la empaquetadura está demasiado apretada para evitar fugas.

Factores que afectan la eficiencia energética del sello

Condiciones de operación

La temperatura, la presión, la velocidad y el medio inciden significativamente en la eficiencia energética del sello.

Las altas temperaturas aumentan la fricción y el desgaste, lo que reduce la vida útil del sello y la eficiencia energética. Los rangos óptimos de temperatura varían según el material del sello: los fluoroelastómeros suelen soportar hasta 200 °C y los perfluoroelastómeros, hasta 300 °C.

La presión afecta la deformación del sello y la fuerza de contacto. Las presiones más altas exigen sellos más robustos, lo que puede aumentar la fricción. Por ejemplo, los sellos mecánicos funcionan de manera eficiente hasta 70 MPa, mientras que las empaquetaduras de compresión son adecuadas para presiones inferiores a 35 MPa.

La velocidad del eje influye en la generación de calor y la lubricación. Las velocidades más altas requieren materiales y diseños avanzados para mantener la eficiencia. Los sellos mecánicos modernos pueden soportar velocidades de hasta 50 m/s, mientras que el empaque de compresión está limitado a 10 m/s.

Las propiedades de los medios, como la viscosidad y la abrasividad, afectan el rendimiento del sello. Los fluidos viscosos aumentan el consumo de energía, mientras que los medios abrasivos aceleran el desgaste. Por ejemplo, Juntas de PTFE Resiste la mayoría de los productos químicos, pero puede no ser adecuado para aplicaciones de alta temperatura.

Sistemas de soporte de sellos

Los planes de limpieza API desarrollados por el Instituto Americano del Petróleo (API) están diseñados para optimizar el rendimiento del sello y reducir el consumo de energía.

Los principales planes de limpieza de API que impactan la eficiencia energética incluyen:

- Plano 11:Utiliza la recirculación del fluido del proceso para enfriar y lubricar las superficies del sello. Este plan es energéticamente eficiente para fluidos limpios y fríos, pero puede requerir energía adicional para aplicaciones calientes o sucias.

- Plano 23:Emplea una camisa de enfriamiento alrededor del cámara de selladoEs eficaz para aplicaciones de alta temperatura, pero requiere sistemas de enfriamiento externos, lo que potencialmente aumenta el consumo de energía.

- Plano 32:Inyecta fluido limpio desde una fuente externa para mejorar la lubricación y el enfriamiento. Si bien aumenta la vida útil del sello, puede aumentar el consumo general de energía del sistema.

- Plano 53A/B/C:Estos arreglos de sello doble utilizan fluido barrera Ofrecen un excelente control de la contaminación pero requieren energía de bombeo adicional para la circulación del fluido.

- Plano 54:Utiliza un sistema de sellado externo con gas presurizado. Es muy eficiente para aplicaciones específicas, pero requiere gas comprimido, lo que afecta el consumo general de energía.

Instalación y mantenimiento de sellos

Una instalación incorrecta puede provocar una falla prematura del sello, un aumento de la fricción y pérdidas de energía. Para maximizar la eficiencia, siga las pautas del fabricante y las mejores prácticas de la industria durante la instalación.

Implemente un programa de mantenimiento proactivo que incluya inspecciones periódicas, controles de lubricación y reemplazo de componentes desgastados. Este enfoque ayuda a prevenir fallas inesperadas y mantiene un rendimiento óptimo de los sellos.

Controle periódicamente los sistemas de lavado de sellos para asegurarse de que funcionen con los caudales y presiones diseñados. Los caudales de lavado inadecuados pueden provocar una refrigeración inadecuada, un aumento de la fricción y un mayor consumo de energía. Ajuste los planes de lavado según sea necesario para mantener una eficiencia óptima.

Estrategias para mejorar la eficiencia energética de los sellos

Proceso de selección de sellos

Análisis de las condiciones de funcionamiento específicas, como la temperatura, la presión, la velocidad y el medio. Estos factores afectan directamente el rendimiento del sello y el consumo de energía.

Considere el tipo de sello más adecuado para la aplicación. Los sellos mecánicos suelen ofrecer una eficiencia energética superior en comparación con las empaquetaduras de compresión para equipos rotativos. Para aplicaciones estáticas, las juntas o anillos tóricos pueden ser más apropiados.

Evaluar la cara de foca Utilice los materiales con cuidado. Los materiales avanzados como el carburo de silicio o el carburo de tungsteno pueden reducir la fricción y el desgaste, lo que mejora la eficiencia energética y prolonga la vida útil del sello. Equilibre la dureza del material con las propiedades tribológicas para minimizar la generación de calor y la pérdida de energía.

Evaluar el diseño del sello, centrándose en las características que mejoran la eficiencia energética. Sellos partidosPor ejemplo, pueden simplificar la instalación y el mantenimiento, lo que reduce el tiempo de inactividad y los costos de energía asociados. Los diseños de sellos equilibrados ayudan a minimizar la carga en la cara del sello, lo que reduce la fricción y el consumo de energía.

Optimización de los sistemas de soporte de sellos

API planes de descarga, parte integral de estos sistemas, se puede optimizar para reducir el consumo de energía y mejorar el rendimiento general.

- Implementación de un sistema de termosifón (Plan API 23) puede eliminar la necesidad de bombas, reduciendo el uso de energía.

- Para aplicaciones de alta temperatura, se utiliza un intercambiador de calor refrigerado por agua (Plan API 21) puede gestionar eficientemente las temperaturas de la cámara de sellado, minimizando el estrés térmico y la pérdida de energía.

- El uso de válvulas de control de presión en configuraciones API Plan 53A o 53B puede mantener una presión óptima del fluido de barrera, reduciendo el gasto de energía innecesario.

- Para sellos duales, implementar un sistema de fluido de barrera de baja presión (Plan API 52) puede reducir significativamente el consumo de energía en comparación con las alternativas de alta presión.

- Implementación de planes de descarga controlada por orificios (Plan API 11 o 31) puede reducir el caudal requerido, minimizando el consumo de energía de la bomba.

- Para aplicaciones con fluidos de proceso sucios, el empleo de separadores ciclónicos (API Plan 41) puede mejorar la limpieza del fluido sin consumo de energía adicional.

- Sistemas avanzados de monitorización y control, como los utilizados en Plan API 54, puede ajustar dinámicamente las tasas de circulación del fluido de barrera en función de las condiciones de operación en tiempo real.

Mantenimiento predictivo y monitoreo

Las tecnologías avanzadas de sensores y análisis de datos permiten el seguimiento en tiempo real del rendimiento del sello, lo que posibilita el mantenimiento proactivo y la optimización energética.

- El análisis de vibraciones detecta signos tempranos de desgaste o desalineación del sello, evitando pérdidas de energía debido al aumento de la fricción.

- La termografía identifica puntos calientes en los sistemas de sellado, lo que indica posibles ineficiencias energéticas o fallas inminentes.

- El monitoreo de emisiones acústicas detecta fugas en los sellos antes de que se vuelvan significativas, preservando la eficiencia del sistema y previniendo la pérdida de producto.

- El monitoreo de presión y flujo garantiza tasas óptimas de limpieza del sello, minimizando el consumo innecesario de energía en los sistemas de soporte.

Materiales de sellado avanzados

Los fluoropolímeros, como el politetrafluoroetileno (PTFE), ofrecen una excelente resistencia química y propiedades de baja fricción. Estos materiales son ideales para sellos en entornos agresivos, ya que reducen la pérdida de energía debido a la fricción y extienden la vida útil del sello.

Los perfluoroelastómeros (FFKM) ofrecen una resistencia superior a la temperatura y a los productos químicos. Mantienen sus propiedades de sellado en condiciones extremas, lo que garantiza una eficiencia energética constante en una amplia gama de parámetros operativos.

Los compuestos de carbono y grafito presentan una conductividad térmica y propiedades autolubricantes excepcionales. Estos materiales son especialmente eficaces en aplicaciones de funcionamiento en seco, ya que reducen la necesidad de lubricación externa y minimizan el consumo de energía.

Los recubrimientos de carbono tipo diamante (DLC) aplicados a las superficies de sellado reducen drásticamente la fricción y el desgaste. Esta tecnología es particularmente beneficiosa en aplicaciones de alta velocidad, donde las pérdidas de energía debido a la fricción son más pronunciadas.

Beneficios de las soluciones de sellado energéticamente eficientes

Consumo energético y costes operativos reducidos

Al minimizar la fricción y la generación de calor, estos sellos reducen la energía necesaria para operar bombas, compresores y otros equipos rotativos. Esta reducción en el consumo de energía se traduce directamente en menores facturas de electricidad y menores gastos operativos.

Mayor confiabilidad del equipo y menor tiempo de inactividad

Estos sellos sufren menos desgaste y degradación debido a su diseño y materiales optimizados, lo que da como resultado una vida útil más prolongada. En consecuencia, los intervalos de mantenimiento se prolongan y se minimizan las fallas inesperadas, lo que da como resultado un mayor tiempo de funcionamiento y productividad.

Impacto ambiental minimizado mediante la reducción de emisiones y fugas

Al mantener un sellado más eficaz entre las piezas móviles, estas soluciones evitan el escape de sustancias nocivas al medio ambiente. Esta reducción de emisiones y fugas no solo cumple con las estrictas normas medioambientales, sino que también promueve los objetivos de sostenibilidad de las empresas.

Mayor eficiencia y sostenibilidad general de la planta

Estos sellos contribuyen a la optimización de sistemas completos, mejorando el rendimiento de los equipos y procesos conectados. El efecto acumulativo de estas mejoras conduce a una operación más sostenible, reduciendo el consumo de recursos y la generación de desechos en toda la instalación.