Sus bombas están fallando nuevamente. El equipo de mantenimiento acaba de extraer otro sello, y las caras muestran los signos reveladores de daño por calor. ¿Le resulta familiar?

Here’s what most plant managers don’t realize: getting the flush flow rate wrong is one of the biggest reasons mechanical seals fail prematurely. Too little flow and your seal overheats. Too much flow and you’re eroding components while burning through your operating budget.

Calcular el caudal de lavado correcto no es complicado una vez que se conoce el método.

Comience con 1 GPM por pulgada de tamaño de sello para servicios estándar. Para hidrocarburos que destellan, duplíquelo a 2 GPM por pulgada. Pero eso es solo el punto de partida.

¿Qué información necesita antes de calcular el caudal de lavado?

You need six key pieces of data before running any flush flow calculation: seal size, pump speed, seal chamber pressure, fluid properties, operating temperature, and your flush plan type.

¿Qué datos debe recopilar primero?

Obtenga estos números de la hoja de datos de su bomba o mídelos directamente:

- Tamaño del sello – El diámetro nominal del sello en pulgadas. Si no puede encontrarlo, utilice el diámetro del eje como una aproximación cercana.

- Velocidad de operación de la bomba – Generalmente 1800 o 3600 RPM para la mayoría de las bombas industriales. Velocidades más altas generan más calor.

- Presión de la cámara del sello – Esto determina la presión diferencial contra la que trabaja su sistema de lavado. Estimación típica: 50% de la presión de descarga más la presión de succión.

- Propiedades del fluido de proceso – Necesitará capacidad calorífica específica, densidad y presión de vapor para cálculos detallados.

- Temperatura del fluido de proceso – Crítica para determinar qué tan cerca está del límite de presión de vapor.

- Tipo de plan de lavado – Diferentes planes requieren diferentes enfoques de cálculo.

¿Qué plan de lavado está utilizando?

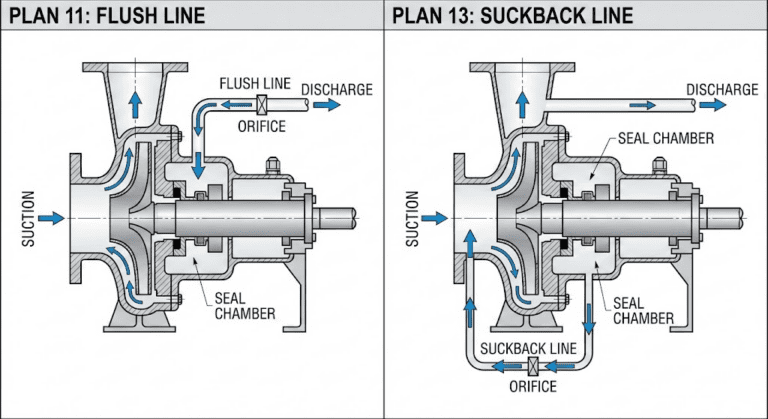

Su plan de lavado determina qué método de cálculo se aplica. Aquí hay una referencia rápida:

| Plan de Lavado | Límite de Temperatura | Mejor para | Enfoque del Cálculo |

|---|---|---|---|

| Plan 11 | Derivación de descarga a través de orificio | Fluidos limpios, servicios estándar | Dimensionamiento del orificio, tasa de recirculación |

| Plan 21 | Flujo único con enfriador | Servicios de alta temperatura | Capacidad de eliminación de calor |

| Plan 23 | Circuito cerrado con enfriador | Servicios calientes, agua de enfriamiento limitada | Dimensionamiento del intercambiador de calor |

| Plan 32 | External flush injection | Fluidos sucios, abrasivos o contaminados | Throat bushing velocity |

El Plan 11 maneja más del 50% de todas las instalaciones de sellos. Es la opción predeterminada para servicios limpios donde el fluido de proceso puede lubricar y enfriar el sello. El Plan 32 es su elección cuando el fluido de proceso contiene sólidos o contaminantes que dañarían el sello.

¿Cómo se calcula el caudal de lavado utilizando el método de regla general?

El método de regla general le proporciona un caudal de lavado confiable en menos de un minuto. Funciona para la mayoría de las aplicaciones estándar que funcionan por debajo de 3600 RPM y 500 psig.

Paso 1: Mida el tamaño de su sello

Encuentre el tamaño del sello en la hoja de datos de su bomba o en la documentación del sello. Generalmente se indica como el diámetro nominal del eje en la ubicación del sello.

¿No lo encuentra? Mida el diámetro del eje donde se monta el sello. Un eje de 2 pulgadas normalmente utiliza un sello de 2 pulgadas. Para bombas de entre cojinetes, mida en cada ubicación del sello.

Consejo profesional: La mayoría de las bombas de proceso de una etapa utilizan sellos entre 1.5 y 4 pulgadas. Las bombas más grandes pueden llegar a 6 pulgadas o más.

Paso 2: Aplique la fórmula básica

Para servicios estándar (agua, hidrocarburos limpios, líquidos no destellantes):

Caudal de Lavado (GPM) = Tamaño del Sello (pulgadas) × 1.0

Para servicios destellantes (hidrocarburos ligeros cerca de su punto de ebullición):

Caudal de Lavado (GPM) = Tamaño del Sello (pulgadas) × 2.0

Ejemplo: Tiene un sello de 3 pulgadas bombeando agua de refrigeración a 150°F.

- Fórmula estándar: 3 pulgadas × 1,0 = 3 GPM

La misma bomba, pero ahora está manejando propano a temperatura elevada:

- Fórmula para fluidos vaporizantes: 3 pulgadas × 2,0 = 6 GPM

¿El enfoque más simple? Simplemente use 2 GPM como línea base para cualquier aplicación estándar. Esto funciona para la gran mayoría de las bombas de refinerías y plantas químicas.

Paso 3: Ajustar por las condiciones de operación

La regla general asume condiciones de operación típicas. Ajuste al alza cuando:

- La velocidad exceda las 3600 RPM – Las velocidades más altas generan más calor por fricción

- La presión en la cámara del sello exceda las 500 psig (35 bar) – Las presiones más altas significan mayor carga en las caras y más calor

- El fluido tiene baja capacidad calorífica – Algunos fluidos no absorben el calor con la misma eficiencia

Podría bastar con un caudal menor cuando:

- La velocidad esté por debajo de 1800 RPM – Menos fricción, menos calor

- El servicio sea limpio y frío – Por ejemplo, agua limpia a temperatura ambiente

- La aplicación no sea crítica – Algunas aplicaciones de bajo caudal funcionan bien con 0,25-0,5 GPM

He visto plantas que operan pequeñas bombas de servicios auxiliares con tasas de lavado mínimas durante años sin problemas. ¿Pero para algo crítico? Apeguese al mínimo de la regla general.

¿Cómo se calcula la tasa de flujo de lavado usando el método del aumento de temperatura?

El método del aumento de temperatura calcula exactamente cuánto flujo necesita para eliminar el calor generado por su sello. Es más preciso que la regla general, pero requiere más datos.

Paso 1: Determine su aumento de temperatura permisible

Diferentes fluidos toleran diferentes cantidades de calentamiento antes de que surjan problemas. Use estos límites:

| Tipo de Fluido | Aumento Máximo de Temperatura | ¿Por qué este límite? |

|---|---|---|

| Hidrocarburos ligeros (propano, butano) | 5°F (2,8°C) | Cercano al punto de ebullición, riesgo de vaporización |

| Agua | 15°F (8,3°C) | Buena capacidad calorífica, estable |

| Aceites e hidrocarburos pesados | 30°F (16,7°C) | Alto punto de ebullición, consideraciones de viscosidad |

Estos no son números arbitrarios. Representan el punto en el que las propiedades del fluido comienzan a degradarse o se corre el riesgo de vaporización en las caras del sello.

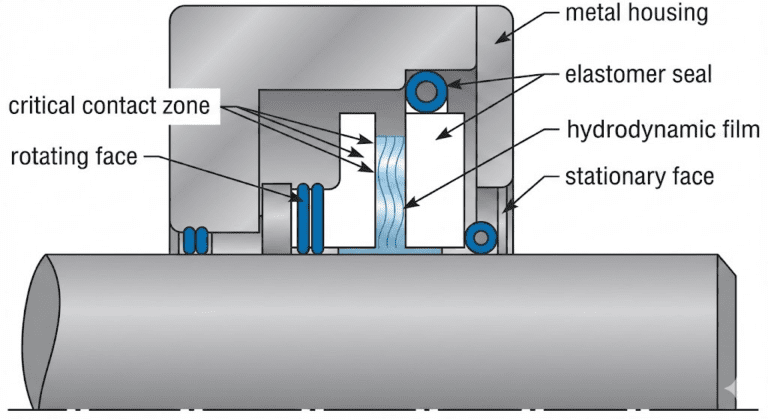

Paso 2: Estime el calor generado por el sello

Las caras del sello generan calor por fricción y cizallamiento del fluido. La fórmula básica:

Q = μ × P × V × A

Donde:

- Q = Calor generado

- μ = Coeficiente de fricción (típicamente 0,05-0,1 para sellos lubricados)

- P = Presión en las caras

- V = Velocidad superficial en la cara del sello

- A = Área de contacto de las caras

Eso parece complicado. Aquí está el atajo: consulte a su fabricante de sellos.

Los proveedores de sellos calculan la generación de calor para cada aplicación. Es parte de su proceso de selección. Para un sello balanceado típico funcionando a 3600 RPM, espere una generación de calor entre 500 y 2000 BTU/h, dependiendo del tamaño y la carga en las caras.

Si necesita una estimación aproximada sin datos del fabricante, la mayoría de los sellos generan aproximadamente 300-500 BTU/h por pulgada de tamaño del sello a 3600 RPM.

Paso 3: Calcule la tasa de flujo requerida

Una vez que conoce la generación de calor y el aumento de temperatura permisible:

Tasa de Flujo (GPM) = Calor Generado (BTU/h) ÷ (500 × ΔT × Gravedad Específica)

El factor “500” convierte las unidades para fluidos similares al agua. Para otros fluidos, ajústelo según la capacidad calorífica específica.

Ejemplo: Su sello genera 1.200 BTU/h. Está sellando agua con un ΔT permisible de 15°F.

Tasa de Flujo = 1.200 ÷ (500 × 15 × 1,0) = 1.200 ÷ 7.500 = 0,16 GPM

Eso parece bajo, ¿verdad? Es porque el agua tiene una capacidad calorífica excelente.

Paso 4: Compare con la regla general y use el valor más alto

Este es el paso crítico que la mayoría de la gente omite. Siempre tome el mayor de:

- Su tasa de flujo mínima calculada

- The rule of thumb rate (1 GPM per inch of seal size)

Example continued: For a 2-inch seal:

- Calculated minimum: 0.16 GPM

- Rule of thumb: 2.0 GPM

- Use: 2.0 GPM

Why? The rule of thumb accounts for factors beyond pure heat removal—like flushing debris, providing margin for process upsets, and compensating for fouled coolers.

For that propane application with a 5°F limit? Your calculated flow will likely exceed the rule of thumb. In that case, use the calculated value plus some margin.

How Do You Calculate Flush Flow Rate for API Plan 32 (External Flush)?

Plan 32 injects clean flush fluid from an external source to keep contaminants away from the seal. The calculation focuses on throat bushing velocity rather than just heat removal.

Step 1: Determine Target Throat Bushing Velocity

The industry standard target is 15 feet per second (fps) velocity across the throat bushing.

Why 15 fps? At this velocity, the flush creates enough flow to sweep process fluid away from the seal faces. Lower velocities let contaminants migrate toward the seal. Higher velocities can cause erosion.

For particularly dirty or abrasive services, some engineers push to 20-25 fps. But 15 fps handles most applications.

Step 2: Calculate the Bushing Annular Area

The throat bushing creates an annular gap between the bushing bore and the shaft. You need this area for the flow calculation.

Annular Area = π × (D²bushing – D²shaft) ÷ 4

Ejemplo: Your throat bushing has a 2.010-inch bore, and your shaft is 2.000 inches.

- Bushing bore: 2.010 inches

- Shaft diameter: 2.000 inches

- Diametrical clearance: 0.010 inches

Area = π × (2.010² – 2.000²) ÷ 4

Area = 3.14159 × (4.040 – 4.000) ÷ 4

Area = 3.14159 × 0.040 ÷ 4

Area = 0.0314 square inches

Can’t find exact dimensions? API 682 specifies typical clearances. For pumps per API 610, expect 0.010-0.015 inch diametrical clearance.

Step 3: Calculate Required Flow Rate

With velocity target and area known:

Flow Rate (GPM) = Velocity (fps) × Area (sq in) × 60 ÷ 231

The 60 converts seconds to minutes. The 231 converts cubic inches to gallons.

Example continued:

Flow Rate = 15 × 0.0314 × 60 ÷ 231

Flow Rate = 28.26 ÷ 231

Flow Rate = 0.12 GPM

Wait, that seems low. Let’s check with the rule of thumb: 1 GPM per inch of seal size gives us 2 GPM for a 2-inch seal.

Here’s the catch—the velocity calculation gives minimum flow to maintain the velocity barrier. Most plants use 3-5 GPM per seal for Plan 32 systems to provide adequate margin.

Step 4: Set Flush Pressure

Your flush must overcome the seal chamber pressure plus provide velocity across the bushing:

Target flush pressure: 10-15 psi above seal chamber pressure

For critical applications or services where even small amounts of process contamination are unacceptable, push to 20-25 psi above.

One more thing: the flush must be compatible with your process fluid. You’re injecting this flush directly into the pump. Water is the most common choice, but some applications need specific solvents or clean product.

How Do You Size the Orifice for Your Flush System?

The orifice controls your flow rate. Size it wrong, and your carefully calculated flush rate becomes meaningless.

Step 1: Know Your Pressure Differential

Calculate the pressure drop available across your orifice:

ΔP = Source Pressure – Seal Chamber Pressure

For Plan 11 systems:

ΔP = Pump Discharge Pressure – Seal Chamber Pressure

Typical seal chamber pressure runs about 80% of discharge pressure plus suction. So if your pump develops 200 psig discharge with 20 psig suction:

Seal chamber pressure ≈ (0.80 × 200) + 20 = 180 psig

ΔP available = 200 – 180 = 20 psi

That’s not much. It’s why Plan 11 orifices tend to be small—you don’t have much driving force.

Step 2: Select Minimum Orifice Size

Never go smaller than 1/8 inch (3 mm) orifice diameter unless your process is exceptionally clean.

¿Por qué? Los orificios más pequeños se obstruyen. Cuando el orificio se tapa, el sello no recibe flujo de lavado. Fin del juego.

Tamaños estándar de orificios según el plan:

| Plan de Lavado | Tamaño típico del orificio | Notas |

|---|---|---|

| Plan 11 | 1/8″ (3 mm) | El más común, solo para servicios limpios |

| Plan 13 | 1/4″ (6 mm) | Mayor para permitir la purga de vapores |

| Plan 21 | 1/8″-1/4″ | Depende de la caída de presión en el enfriador |

| Plan 32 | Sin orificio | Medidor de flujo o válvula para control |

Paso 3: Calcular el Tamaño del Orificio para el Caudal Objetivo

Para casos en los que se necesita un tamaño específico, la ecuación de flujo en orificio:

Q = Cd × A × √(2 × ΔP ÷ ρ)

Donde:

- Q = Caudal

- Cd = Coeficiente de descarga (típicamente 0.6-0.65)

- A = Área del orificio

- ΔP = Diferencial de presión

- ρ = Densidad del fluido

En la práctica, se encontrará que un orificio de 1/8 de pulgada proporciona 2-3 GPM con un diferencial de 100 psi. Es suficiente para la mayoría de las aplicaciones.

Cuando los orificios estándar no funcionan:

Un alto diferencial de presión crea un problema. Un solo orificio de 1/8 de pulgada con un diferencial de 500 psi podría proporcionar más de 6 GPM, mucho más de lo deseado.

Soluciones:

- Múltiples orificios en serie – Montarlos con al menos 6 pulgadas de separación

- Tubo estrangulador – Un tramo de tubo de pequeño diámetro que crea una caída de presión distribuida

- Válvula de control de flujo – Más costosa pero ajustable

Prefiero el enfoque del tubo estrangulador para aplicaciones de alta presión. Es simple, confiable y no se obstruye como lo haría un orificio diminuto.

Referencia Rápida: Resumen del Cálculo del Caudal de Flush

Aquí está todo reunido para una rápida referencia en campo.

Métodos de Cálculo de un Vistazo

| Método | Cuándo Usar | Fórmula | Resultado Típico |

|---|---|---|---|

| Regla General | Servicios estándar, <3600 RPM, <500 psig | GPM = Tamaño del Sello (pulg) × 1.0 | 1-4 GPM |

| Servicios con Flashing | Hidrocarburos ligeros cerca del punto de ebullición | GPM = Tamaño del Sello (pulg) × 2.0 | 2-8 GPM |

| Incremento de Temperatura | Aplicaciones críticas, fluidos inusuales | Q ÷ (500 × ΔT × SG) | Varía |

| Velocidad en el Buje de Garganta | Flush externo Plan 32 | V × A × 60 ÷ 231 | 3-5 GPM |

Guía Rápida de Decisión

¿Su aplicación es estándar o especial?

Aplicación estándar (usar regla general):

- Fluido limpio

- Velocidad ≤3600 RPM

- Presión ≤500 psig

- Plan 11 o Plan 23

- Servicio no crítico

Aplicación especial (realizar cálculos detallados):

- Fluido sucio, abrasivo o contaminado

- Velocidad >3600 RPM

- Presión >500 psig

- Hidrocarburos volátiles/que destellan

- Flush externo Plan 32

- Servicio crítico donde una falla causa un impacto significativo

Números clave para recordar

- Tamaño mínimo del orificio: 1/8 inch (3 mm)

- Velocidad objetivo en la camisa de la garganta: 15 pies por segundo

- Presión de lavado sobre la cámara del sello: 10-15 psi (25 psi para crítico)

- Límites de aumento de temperatura: 5°F (HC ligeros), 15°F (agua), 30°F (aceites)

- Mejor práctica: Utilice el valor MAYOR entre el calculado y el valor de regla general

Conclusión

Calcular el caudal de lavado se reduce a un proceso simple: comience con la regla general (1 GPM por pulgada de tamaño del sello), luego verifique con cálculos detallados para cualquier cosa crítica o inusual.

El caudal correcto equilibra dos objetivos contrapuestos. Demasiado bajo, y está cociendo sus sellos. Demasiado alto, y está desperdiciando dinero y posiblemente erosionando componentes.

Tres cosas para hacer ahora:

- Verifique sus caudales de lavado actuales – ¿Están documentados? ¿Coinciden con los cálculos?

- Instale monitoreo – Como mínimo, controle la temperatura de la cámara del sello. Es la primera advertencia de enfriamiento insuficiente.

- Revise después de fallas – Cada falla del sello es una oportunidad para validar o ajustar las tasas de lavado.

Las matemáticas no son complicadas. La disciplina para calcular, verificar y monitorear marca la diferencia entre sellos que duran meses y sellos que duran años.