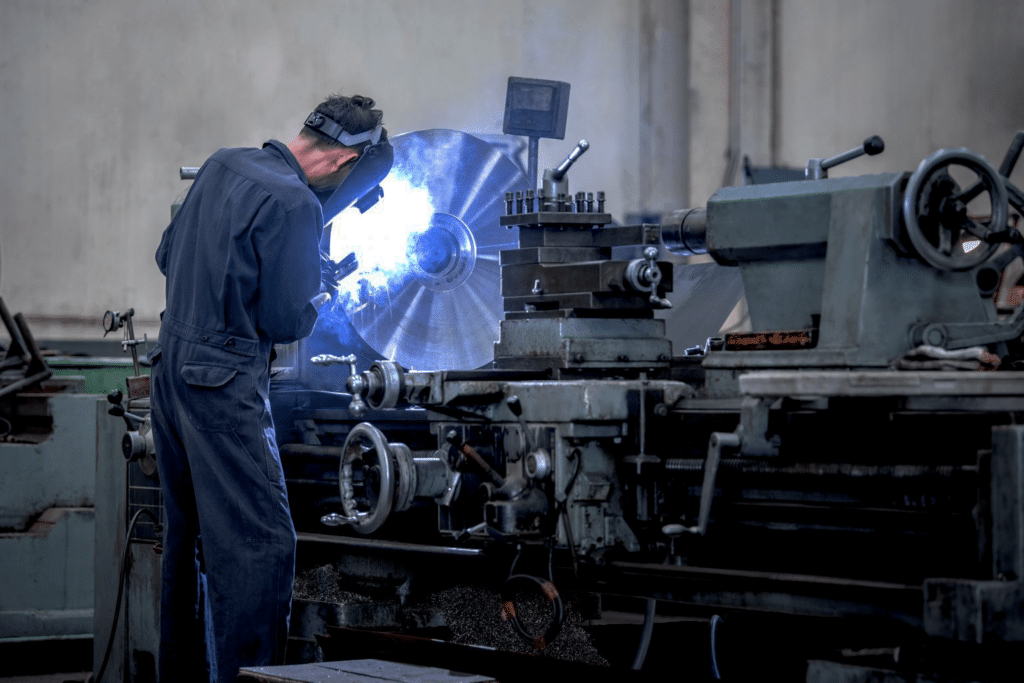

fabricante de sellos mecanicos

para bomba industrial

Expertos en sellos mecánicos para

bomba de agua y bomba centrífuga

La durabilidad y precisión de nuestros sellos mecánicos es una inversión que comienza a dar sus frutos desde el primer día.