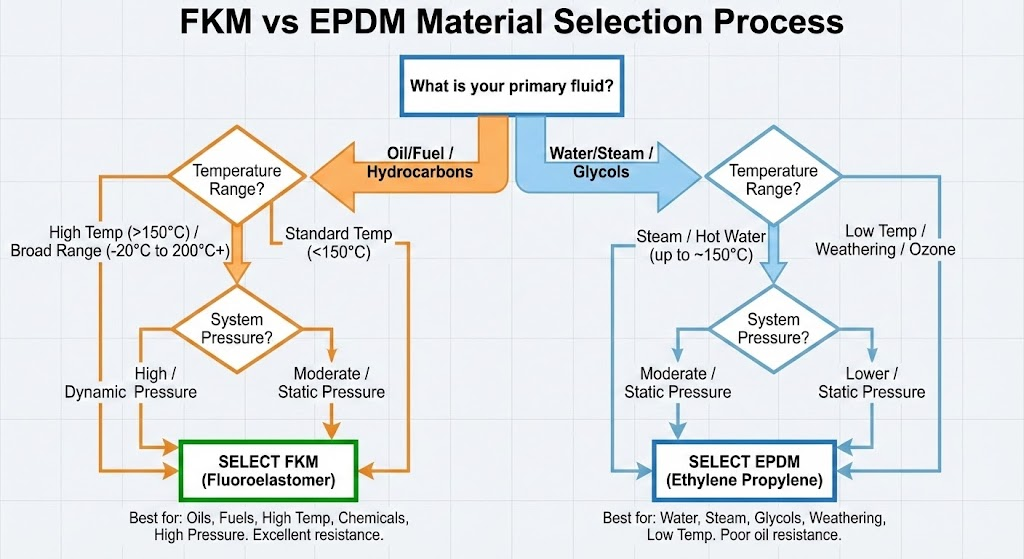

Vous remplacez un garniture mécanique joint torique et le catalogue de pièces répertorie deux options d'élastomère : FKM et EPDM. Les deux sont des matériaux premium offrant une excellente durée de vie. Cependant, un mauvais choix peut entraîner la défaillance du joint en quelques semaines.

Cette différence est cruciale car ces matériaux présentent des forces quasiment opposées. Le FKM résiste aux huiles et supporte les hautes températures. L'EPDM excelle dans l'eau, la vapeur et les environnements froids. Adapter l'élastomère à vos conditions d'exploitation évite les défaillances prématurées et les coûts de remplacement inutiles.

Ce guide fournit un cadre décisionnel clair basé sur le type de fluide, la plage de température et les exigences de l'application. À la fin, vous saurez exactement quel élastomère spécifier pour votre joint mécanique.

Quel matériau élastomère choisir : FKM ou EPDM ?

Choisissez le FKM lorsque votre application implique des huiles, des carburants ou des températures continues supérieures à 150°C. Choisissez l'EPDM pour l'eau, la vapeur, le liquide de frein ou les environnements en dessous de zéro. Cette règle de décision unique couvre la plupart des applications de joints mécaniques.

Guide de sélection rapide

| Application | Recommandé | Pourquoi |

|---|---|---|

| Eau chaude / Vapeur | EPDM | Le FKM se dégrade par hydrolyse |

| Huiles et carburants pétroliers | FKM | L'EPDM gonfle et tombe en panne |

| Systèmes de freinage (DOT 3/4) | EPDM | Norme industrielle ; FKM incompatible |

| Haute température (>150°C) | FKM | Maximum EPDM : 150°C |

| Froid inférieur à zéro (-40°C) | EPDM ou FKM GLT | FKM standard uniquement jusqu'à -20°C |

| Extérieur/exposition aux UV | EPDM | Excellente résistance à l'ozone/UV |

| Produits chimiques agressifs | FKM (grade GF) | Teneur en fluor de 70% |

| Agroalimentaire (à base d'eau) | EPDM | Grades FDA disponibles |

| Systèmes CVC | EPDM | Résistant à l'eau ; économique |

La différence clé en une phrase

Le FKM est le champion de la résistance chimique et aux huiles. L'EPDM est le spécialiste de l'eau, de la vapeur et des environnements froids.

Les atomes de fluor dans le FKM créent des liaisons carbone-fluor solides qui résistent aux produits pétroliers et à la plupart des produits chimiques. La chaîne éthylène-propylène de l'EPDM assure une stabilité exceptionnelle dans les environnements aqueux où le FKM se dégraderait.

Quelles sont les principales différences de propriétés entre le FKM et l'EPDM ?

Le FKM supporte des températures et des pressions plus élevées. L'EPDM offre une meilleure flexibilité à froid et une résistance supérieure à la déchirure. Ces différences mécaniques déterminent souvent quel matériau convient à votre application de pompe.

Comparaison des performances en température

| Propriété | FKM | EPDM |

|---|---|---|

| Plage standard | -26°C à +205°C | -40°C à +150°C |

| Limite basse température | -20°C (grade GLT jusqu'à -40°C) | -50°C |

| Limite haute température | 250°C en continu, 300°C en intermittent | 150°C (grades vapeur jusqu'à 200°C) |

| Idéal pour | Fonctionnement continu à haute chaleur | Démarrages à froid et environnements inférieurs à zéro |

Le FKM est utilisable en chaleur continue jusqu'à 250°C et en chaleur intermittente jusqu'à 300°C. Cela en fait le choix évident pour des applications comme les systèmes d'huile chaude et les procédés chimiques à haute température.

L'EPDM fonctionne de manière fiable à des températures aussi basses que -50°C. Pour les installations en climat froid ou les équipements adjacents cryogéniques, l'EPDM conserve sa flexibilité là où le FKM standard deviendrait cassant.

Propriétés mécaniques

| Propriété | FKM | EPDM |

|---|---|---|

| Dureté (Shore A) | 75-90 | 70-80 |

| Pression maximale | 3 000 PSI | 1 500 PSI |

| Déformation permanente en compression | Excellente | Bonne |

| Résistance à la déchirure | Bonne | Excellente |

| Résistance à l'abrasion | Bonne | Excellente |

La dureté et la pression nominale plus élevées du FKM le rendent adapté aux applications de pompes haute pression. Je recommande le FKM pour tout système fonctionnant au-dessus de 1 500 PSI.

La résistance supérieure à la déchirure et l'allongement à la rupture de l'EPDM (300% à 600%) le rendent plus indulgent lors de l'installation. Ce point est important pour les équipes de maintenance effectuant des changements de joints fréquents.

Chemical Resistance Overview

| Chemical Category | FKM Rating | EPDM Rating |

|---|---|---|

| Petroleum oils | Excellente | Poor – swells |

| Fuels/Gasoline | Excellente | Poor – fails |

| Hot water/Steam | Poor – degrades | Excellente |

| Ketones/Acetone | Poor | Excellente |

| Brake fluid (DOT 3/4) | Fails | Excellente |

| Acids (dilute) | Excellente | Bonne |

| Ozone/UV | Excellente | Excellente |

| Alcohols | Good to Excellent | Bonne |

The compatibility table reveals a critical pattern: where FKM excels, EPDM fails, and vice versa. This is why specifying the wrong elastomer causes rapid seal failure rather than gradual wear.

Why Does FKM Fail in Water and Steam Applications?

FKM fails in hot water and steam because of hydrolysis – a chemical attack that breaks down the polymer structure. This is not a quality issue or manufacturing defect. It is fundamental chemistry.

The Hydrolysis Mechanism

As one engineer on Eng-Tips explained: “The hot water has a relatively high concentration of OH- radicals, which tend to attack crosslinks both between and along the polymer chain.”

This mechanism means standard FKM seals in steam service will degrade regardless of brand or quality. The OH- radicals cause chain scission, breaking the polymer into shorter segments. The seal loses elasticity, develops cracks, and eventually fails.

For water, steam, and brake fluid applications, EPDM is not just acceptable – it is the only correct choice. Using FKM in these conditions leads to premature failure that no amount of seal quality can prevent.

When EPDM Is the Only Correct Choice

EPDM should be specified for:

- Hot water service above 60C

- Steam environments up to 200C

- Brake systems using DOT 3 or DOT 4 fluid

- HVAC and water treatment systems

- Boiler feed applications

- Condensate return lines

O-rings with EPDM as the base polymer reliably retain their properties even when exposed to hot water and steam at temperatures of up to 200C. No other common elastomer matches this performance in water-based environments.

The Peroxide-Cured FKM Exception

Peroxide-cured FKM offers improved resistance to steam compared to standard bisphenol-cured FKM. Engineers recommend this variant when an application requires both chemical resistance and occasional steam exposure.

However, peroxide-cured FKM still does not match EPDM’s water resistance. Consider it only when you need FKM’s chemical resistance and can tolerate occasional (not continuous) steam contact.

What About Cost: Is FKM Worth the Premium?

FKM is often the most expensive of the common rubber types. This premium reflects its chemical makeup and manufacturing complexity. But higher cost does not mean universal superiority.

Price Positioning

FKM rubber is a premium product that typically costs significantly more than EPDM. This price difference makes material selection important for budget-conscious projects.

EPDM offers excellent value when the application suits its properties. Paying the FKM premium for a water treatment application wastes money and could actually reduce seal life.

When to Invest in FKM

FKM justifies its premium cost in these scenarios:

- High-temperature continuous operation above 150C

- Oil and fuel exposure in pumps and fuel systems

- Aggressive chemical environments requiring 70% fluorine grades

- High-pressure applications approaching 3,000 PSI

- Applications where seal failure creates safety or environmental risks

For these conditions, FKM’s performance advantages outweigh the higher material cost. Seal replacement costs and downtime quickly exceed the material price difference.

When EPDM Delivers Better Value

EPDM provides superior value for:

- Water-based applications including potable water systems

- Steam service and boiler applications

- Outdoor installations with UV and ozone exposure

- Cold temperature operation below -30C

- Budget-conscious projects with suitable operating conditions

- High-volume applications where material cost matters

Choosing EPDM where appropriate saves money without sacrificing performance. In fact, using EPDM for water applications actually improves seal life compared to FKM.

Application Decision Matrix: FKM vs EPDM by Industry

Each industry has typical operating conditions that favor one elastomer over the other. Use these recommendations as starting points, then verify against your specific fluid and temperature requirements.

Traitement de l'eau et CVC

Recommandé : EPDM

Les installations de traitement de l'eau et les systèmes CVC manipulent principalement de l'eau à différentes températures. La résistance à l'eau et le rapport coût-efficacité de l'EPDM en font le choix standard pour ces industries.

Pour les joints mécaniques de pompes centrifuges en service aqueux, les joints toriques en EPDM assurent un étanchéité fiable sans les problèmes d'hydrolyse du FKM.

Traitement chimique

Recommandé : FKM (préciser la qualité en fonction des produits chimiques)

Les environnements de traitement chimique impliquent généralement des fluides agressifs qui nécessitent la résistance chimique du FKM. Adaptez la qualité de FKM à votre exposition chimique spécifique – les qualités GF pour les applications les plus agressives.

Exception : Les procédés chimiques à base d'eau peuvent utiliser l'EPDM si aucune contamination par des huiles ou solvants n'est possible.

Agroalimentaire

Les produits à base d'eau et les procédés de nettoyage privilégient l'EPDM. Des qualités d'EPM conformes à la FDA sont disponibles pour les applications en contact alimentaire.

L'exposition aux huiles et graisses dans la transformation alimentaire nécessite du FKM. Les huiles végétales, graisses animales et arômes à base d'huile font gonfler les joints en EPDM.

Automobile et Transport

Les systèmes de carburant nécessitent du FKM. L'essence, le diesel et les mélanges de biocarburants attaquent tous l'EPDM.

Les systèmes de freinage nécessitent exclusivement de l'EPDM. L'élastomère standard actuel de l'industrie automobile pour les liquides de frein DOT est l'EPDM. Le liquide de frein n'est pas compatible avec le Viton.

Les systèmes de refroidissement dépendent du type de liquide de refroidissement. Les liquides de refroidissement purement aqueux conviennent à l'EPDM. Un liquide de refroidissement contaminé par de l'huile nécessite du FKM.

Pharmaceutical

Les procédés de stérilisation à l'eau et à la vapeur privilégient l'EPDM. Les cycles de nettoyage en place (CIP) à la vapeur utilisent de la vapeur qui dégraderait les joints en FKM.

Les procédés à base de solvants nécessitent du FKM. Les solvants organiques utilisés dans la fabrication pharmaceutique nécessitent la résistance chimique du FKM.

Conclusion

Le choix entre FKM et EPDM devient simple une fois que vous connaissez vos conditions de fonctionnement. Identifiez votre type de fluide, plage de température et exigences de pression, puis faites-les correspondre aux propriétés des matériaux dans ce guide.

Besoin d'aide pour spécifier le bon élastomère pour votre joint mécanique? Notre équipe d'ingénieurs peut examiner vos exigences d'application et recommander le matériau optimal pour vos conditions de fonctionnement.