Les premiers joints mécaniques (années 1900-1940)

Premiers modèles de joints, matériaux (acier, bronze) et applications

Les premiers joints mécaniques étaient principalement constitués de matériaux tels que l'acier et le bronze. Ces matériaux ont été choisis pour leur durabilité et leur résistance à l'usure. Les joints ont été conçus pour s'adapter aux presse-étoupes des pompes et autres équipements rotatifs, offrant ainsi un moyen plus efficace de prévenir les fuites de fluides que les garnitures souples traditionnelles.

Invention du premier joint mécanique par George Cook en 1905 (le « joint Cook »)

L'histoire des joints mécaniques a commencé en 1905 lorsque George Cook a inventé le premier garniture mécanique, connu sous le nom de « Cook Seal ». Cette conception révolutionnaire se composait d'une bague fixe et d'une bague rotative, l'une des bagues comportant une rainure remplie d'un matériau d'étanchéité souple. Le Cook Seal a constitué une avancée remarquable dans la technologie d'étanchéité, offrant une alternative plus efficace et plus fiable à la garniture de presse-étoupe traditionnelle.

Développement du « Ryan Seal » par JM Ryan de la Crane Packing Company en 1929

En 1929, JM Ryan de la Crane Packing Company a présenté le « Ryan Seal », qui comportait un joint stationnaire à ressort. face d'étanchéité en graphite de carbone et une face d'étanchéité rotative en bronze. Cette conception a amélioré le joint Cook en offrant de meilleures performances d'étanchéité et une durée de vie plus longue. Le joint Ryan a rapidement gagné en popularité dans diverses applications industrielles, en particulier dans pompes centrifuges.

Progrès réalisés au milieu du XXe siècle (années 1950-1970)

Introduction de nouveaux matériaux de surface d'étanchéité tels que le carbone-graphite, le carbure de tungstène et la céramique

Au cours des années 1950 et 1960, fabricants de garnitures mécaniques a commencé à expérimenter de nouveaux matériaux de surface d'étanchéité pour améliorer les performances et la durabilité. Le graphite de carbone est devenu un choix populaire pour les surfaces d'étanchéité fixes en raison de son excellente résistance à l'usure et de ses propriétés autolubrifiantes. Le carbure de tungstène et les céramiques, telles que le carbure de silicium, ont également été introduits comme matériaux de surface d'étanchéité, offrant une dureté et une résistance chimique supérieures à celles du bronze et de l'acier traditionnels.

Développement du facteur pression-vitesse (PV) par Herbert Hummer de Durametallic

Dans les années 1960, Herbert Hummer de Durametallic Corporation a développé le facteur pression-vitesse (PV), un paramètre de conception critique qui relie la pression d'étanchéité et la vitesse de glissement des faces d'étanchéité. Le facteur PV a permis aux fabricants de joints d'optimiser la conception des joints pour des applications spécifiques, en tenant compte de facteurs tels que les propriétés du fluide, la température et la pression. Ce développement a conduit à la création de joints plus efficaces et plus fiables garnitures mécaniques.

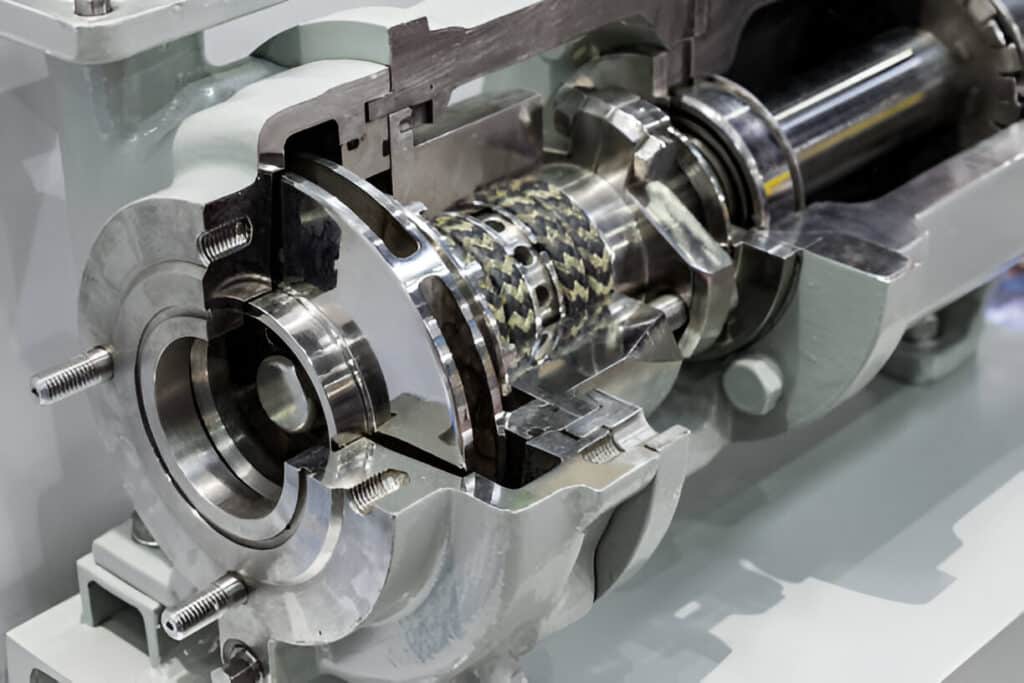

Apparition de joints à cartouche standard et de dispositions de joints (simple, double, tandem)

L'introduction des joints à cartouche standard dans les années 1960 a révolutionné l'industrie de l'étanchéité mécanique. Les joints à cartouche étaient des unités pré-assemblées qui comprenaient tous les composants nécessaires, tels que les faces d'étanchéité, les éléments d'étanchéité secondaires et les ressorts, dans un seul ensemble prêt à installer. Cette conception simplifiait l'installation et la maintenance des joints, réduisant ainsi les temps d'arrêt et les coûts associés au remplacement des joints.

Au cours de cette période, diverses dispositions de joints ont également été développées pour répondre aux différentes exigences des applications. Les joints simples, constitués d'une paire de faces de joint, sont devenus la disposition la plus courante pour les applications à usage général. Les joints doubles, comportant deux paires de faces de joint avec une fluide barrière Ces joints ont été introduits pour des applications plus exigeantes nécessitant des niveaux de sécurité et de fiabilité plus élevés. Les joints tandem, avec deux paires de faces de joint disposées en série, ont été développés pour les applications où un joint de secours était nécessaire en cas de défaillance du joint principal.

Fondation de grandes entreprises de fabrication de joints telles que John Crane, Flowserve, Burgmann

Le milieu du XXe siècle a vu l'émergence de plusieurs grands fabricants de joints mécaniques qui allaient façonner l'industrie. John Crane, fondé en 1917, est devenu l'un des principaux fournisseurs mondiaux de joints mécaniques et de systèmes d'étanchéité. Flowserve Corporation, issue de la fusion de BW/IP et Durco International en 1997, trouve ses racines dans la Byron Jackson Company, un important fabricant de pompes et de joints fondé en 1872. Burgmann Industries, fondée en 1884, est devenue un acteur majeur du marché européen des joints mécaniques.

Ces entreprises ont joué un rôle important dans l’avancement de la technologie des joints mécaniques grâce à des investissements continus dans la recherche et le développement, en introduisant des conceptions, des matériaux et des processus de fabrication innovants qui établissent de nouvelles normes en matière de performances et de fiabilité d’étanchéité.

L'ère moderne des joints mécaniques (des années 1980 à aujourd'hui)

Améliorations dans la conception des joints et des matériaux dictées par des réglementations plus strictes et les exigences de l'industrie

Dans les années 1980 et 1990, les préoccupations environnementales croissantes et les réglementations plus strictes concernant les émissions et les fuites des équipements industriels ont entraîné des avancées significatives dans la conception et les matériaux des joints mécaniques. Les amendements à la loi américaine sur l'air pur de 1990, par exemple, ont imposé la réduction des émissions de composés organiques volatils (COV) des pompes et autres équipements, poussant les fabricants de joints à développer des solutions d'étanchéité plus efficaces et plus respectueuses de l'environnement.

Les exigences de l'industrie en matière de fiabilité accrue, de durée de vie plus longue et de performances améliorées dans des conditions difficiles ont également stimulé l'innovation dans la conception et les matériaux des joints. Les fabricants de joints se sont concentrés sur le développement de matériaux de surface de joint avancés, l'optimisation de la géométrie des joints et l'intégration de caractéristiques telles que les rainures en spirale et la topographie de face usinée au laser pour améliorer les performances d'étanchéité et réduire l'usure.

Utilisation de matériaux avancés tels que le carbure de silicium, les revêtements en diamant et les polymères hautes performances

L'utilisation de matériaux de pointe est une caractéristique du développement des joints mécaniques modernes. Le carbure de silicium, un matériau céramique doté d'une excellente dureté, d'une excellente résistance à l'usure et d'une excellente inertie chimique, est devenu un choix privilégié pour les faces d'étanchéité dans les applications exigeantes impliquant des fluides abrasifs ou corrosifs. Les revêtements diamantés, appliqués à l'aide de techniques de dépôt chimique en phase vapeur (CVD) ou de dépôt physique en phase vapeur (PVD), ont également été utilisés pour améliorer la résistance à l'usure et la durabilité des faces d'étanchéité.

Les polymères hautes performances, tels que le polytétrafluoroéthylène (PTFE), le polyétheréthercétone (PEEK) et les polyamides aromatiques (par exemple, le Kevlar), sont de plus en plus utilisés dans les éléments d'étanchéité secondaires et autres composants d'étanchéitéCes matériaux offrent une excellente résistance chimique, un faible frottement et une stabilité à haute température, permettant aux joints mécaniques de fonctionner de manière fiable dans une large gamme d'environnements difficiles.

Intégration de fonctionnalités telles que la topographie du visage usinée au laser pour de meilleures performances

Les progrès des technologies de fabrication ont permis aux fabricants de joints d'intégrer des fonctionnalités sophistiquées dans la conception des joints mécaniques. L'usinage au laser, par exemple, a permis de créer une micro-topographie précise sur les faces des joints, telles que des rainures en spirale ou des alvéoles, qui peuvent améliorer la lubrification, réduire la friction et améliorer les performances d'étanchéité.

D'autres caractéristiques de conception qui sont devenues plus courantes dans les joints mécaniques modernes comprennent :

- Capacités d'étanchéité bidirectionnelles, permettant aux joints de fonctionner efficacement dans les deux sens de rotation

- Faces d'étanchéité auto-alignantes, garantissant un contact optimal et des performances d'étanchéité même dans des conditions de désalignement

- Faces d'étanchéité équilibrées en pression, réduisant la force de fermeture nette sur les faces d'étanchéité et prolongeant la durée de vie du joint

- Éléments d'étanchéité secondaires flexibles en graphite, offrant une compatibilité chimique améliorée et des performances à haute température

Adoption de joints à cartouche modulaires et de joints fendus pour une installation et une maintenance plus faciles

Les joints à cartouche modulaires sont devenus de plus en plus populaires au cours des dernières décennies en raison de leur facilité d'installation et d'entretien. Ces joints sont conçus avec des composants interchangeables, ce qui permet aux utilisateurs de remplacer rapidement les pièces usées ou endommagées sans avoir à remplacer l'ensemble du joint. Cette approche modulaire réduit les temps d'arrêt et les coûts de maintenance tout en offrant une plus grande flexibilité dans la configuration des joints pour des applications spécifiques.

Joints fendusLes joints fendus, constitués de deux moitiés pouvant être installées autour de l'arbre sans nécessiter de démontage complet de l'équipement, ont également gagné en popularité dans l'industrie de l'étanchéité. Les joints fendus sont particulièrement avantageux pour les applications où un entretien fréquent des joints est nécessaire ou lorsque le démontage de l'équipement est difficile ou prend du temps.