Cosa sono le tenute meccaniche per i compressori

Guarnizioni bagnate

Le guarnizioni umide, o guarnizioni liquide, utilizzano una sottile pellicola liquida, solitamente olio, per formare una barriera tra l'albero rotante e l'alloggiamento fisso, impedendo perdite di gas e mantenendo la pressione.

Le guarnizioni bagnate riducono al minimo l'usura delle apparecchiature. La pellicola liquida riduce l'attrito tra le parti mobili, prolungando la durata del compressore. Le proprietà di raffreddamento del liquido dissipano anche il calore generato durante il funzionamento, proteggendo il compressore da eventuali danni.

Le guarnizioni bagnate gestiscono efficacemente gli ambienti ad alta pressione. Sono adatte alle applicazioni in cui i compressori operano in condizioni estreme, come l'industria petrolifera e del gas. La manutenzione è semplice, poiché il liquido può essere facilmente monitorato e sostituito quando necessario.

Guarnizioni a gas secco

Le guarnizioni a gas secco migliorano l'efficienza e l'affidabilità del compressore eliminando la necessità di una barriera liquida, evitando così i rischi associati a perdite e contaminazione. Utilizzano una sottile pellicola di gas, in genere azoto o aria, per formare una tenuta tra componenti rotanti e fissi.

La scelta di guarnizioni a gas secco riduce i costi di manutenzione e aumenta i tempi di attività operativi. Queste guarnizioni possono gestire pressioni e velocità elevate, rendendole adatte a varie applicazioni industriali. Facilitano ispezioni e sostituzioni rapide, riducendo al minimo i tempi di fermo.

Funzionando senza lubrificazione esterna, le guarnizioni a gas secco riducono il rischio di contaminazione dell'olio nei sistemi di compressione.

Accordi di tenuta

Quando selezione delle tenute meccaniche per i compressori è necessario prendere in considerazione diverse disposizioni delle guarnizioni, come guarnizioni singole, guarnizioni tandem e guarnizioni doppie.

Sigilli singoli

Le guarnizioni singole in genere includono una rotazione faccia di sigillo e una faccia di tenuta fissa. Questi componenti collaborano per prevenire le perdite formando una tenuta stagna attorno all'albero del compressore. Il vantaggio principale è il ridotto investimento iniziale rispetto ai sistemi di tenuta più complessi.

Considerare le condizioni operative quando si valutano le guarnizioni singole. Eccellono in ambienti con fluidi puliti e non abrasivi, dove piccole perdite sono tollerabili. Tuttavia, non sono ideali per applicazioni pericolose o altamente pressurizzate, dove anche piccole perdite sono problematiche.

Foche in tandem

Le guarnizioni tandem sono costituite da due guarnizioni disposte in serie, che offrono uno strato di protezione extra. Se la prima guarnizione si rompe, la seconda funge da backup, assicurando il funzionamento continuo e prevenendo le perdite.

Le tenute tandem si dimostrano particolarmente utili in applicazioni che coinvolgono fluidi di processo pericolosi, tossici o costosi. Questa disposizione riduce al minimo il rischio di contaminazione ambientale e perdita di prodotto. Gestiscono inoltre efficacemente livelli di pressione variabili, con la tenuta primaria rivolta verso la pressione di processo e la tenuta secondaria che gestisce la fluido tampone o barriera pressione.

Le guarnizioni tandem prolungano la durata di vita delle apparecchiature. La guarnizione secondaria riduce il carico e l'usura sulla guarnizione primaria, evitando frequenti manutenzioni e tempi di fermo imprevisti. I compressori ad alta velocità o quelli che operano in condizioni fluttuanti traggono notevoli vantaggi dall'affidabilità delle guarnizioni tandem.

Doppi sigilli

Le doppie guarnizioni, o guarnizioni doppie, migliorano la sicurezza e l'efficienza nei sistemi meccanici incorporando due serie di superfici di tenuta, creando una barriera aggiuntiva contro le perdite. Queste guarnizioni sono particolarmente vantaggiose quando si gestiscono fluidi pericolosi o tossici, assicurando che il compressore funzioni in modo sicuro e affidabile.

Le guarnizioni doppie sono disponibili in due configurazioni principali: back-to-back e face-to-face. Nella disposizione back-to-back, le guarnizioni sono rivolte l'una verso l'altra, una configurazione ideale per ambienti ad alta pressione. Questa configurazione gestisce efficacemente le pressioni fluttuanti consentendo il bilanciamento della pressione tra le guarnizioni. Al contrario, la disposizione face-to-face posiziona le facce delle guarnizioni l'una verso l'altra, adatta per applicazioni a bassa pressione. Questa configurazione spesso impiega un fluido barriera per la lubrificazione e il raffreddamento.

Un vantaggio significativo delle doppie guarnizioni è la ridondanza. Se una guarnizione si rompe, la seconda continua a funzionare, riducendo i tempi di fermo e prevenendo le perdite.

Fattori nella selezione delle guarnizioni del compressore

Tipo di compressore

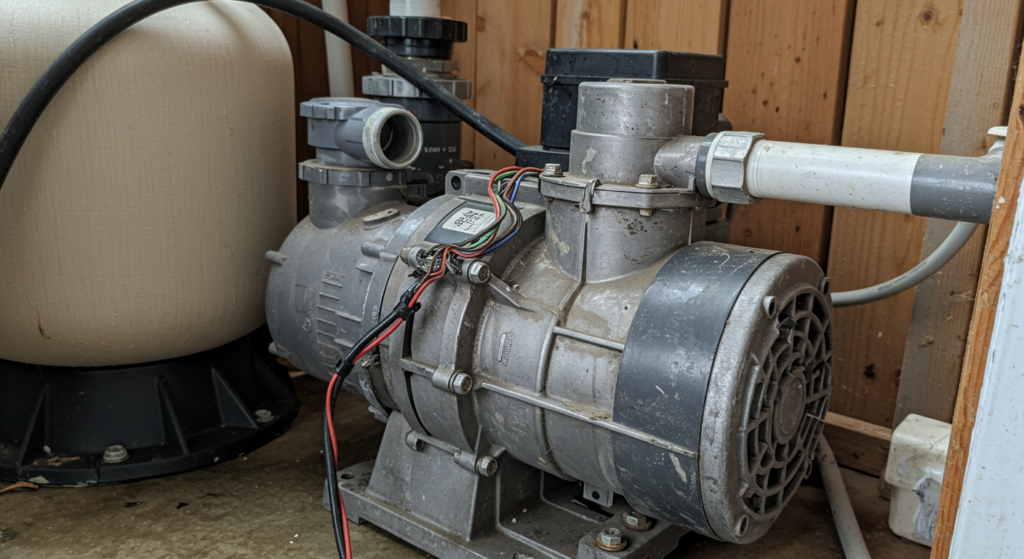

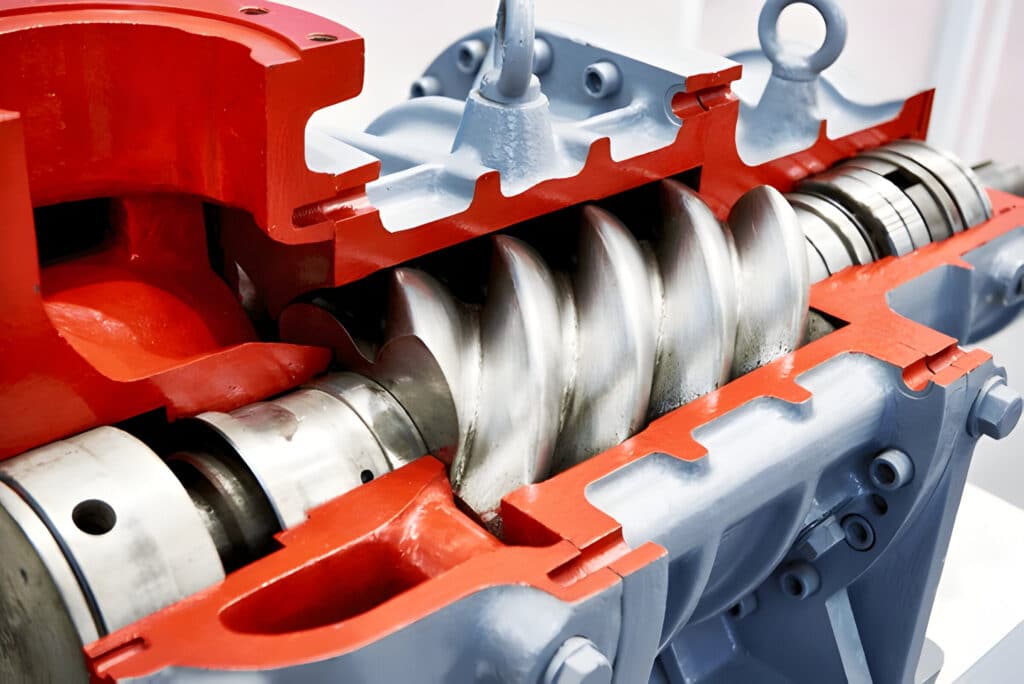

Scegliere il giusto tenute meccaniche per i compressori dipende direttamente dal tipo di compressore in uso: a palette rotative, a spirale, centrifugo, alternativo o a vite.

Per i compressori a palette rotanti, selezionare guarnizioni che gestiscano il contatto continuo con le palette rotanti. Questi compressori spesso richiedono guarnizioni con eccellente resistenza all'usura e durata.

I compressori scroll funzionano con un movimento a spirale, richiedendo guarnizioni che si adattino sia ai movimenti radiali che a quelli assiali. Flessibilità e basse perdite sono essenziali.

Nei compressori centrifughi, le guarnizioni devono sopportare rotazioni ad alta velocità e forze radiali. Le guarnizioni senza contatto spesso funzionano meglio per mantenere stabilità e integrità evitando l'attrito.

I compressori alternativi utilizzano un pistone che si muove avanti e indietro, ponendo esigenze uniche sulle guarnizioni. Queste guarnizioni devono resistere ad alta pressione e movimento frequente, assicurando una tenuta stagna in entrambe le direzioni.

I compressori a vite utilizzano viti a maglie per comprimere il gas, il che richiede guarnizioni che gestiscano carichi assiali e impediscano perdite. La durata e la resistenza alla deformazione sono essenziali.

Condizioni operative

Le condizioni operative del compressore (pressione, temperatura e velocità) determinano la scelta delle tenute meccaniche più adatte.

Gli ambienti ad alta pressione richiedono guarnizioni realizzate con materiali robusti per resistere a deformazioni e perdite. Le guarnizioni con valori di pressione più elevati prevengono guasti che comportano costosi tempi di fermo o danni. Al contrario, i sistemi a bassa pressione possono consentire guarnizioni più flessibili e convenienti.

Le temperature estreme possono causare materiali di tenuta per espandersi, contrarsi o degradarsi. Seleziona guarnizioni progettate per gestire l'intervallo termico della tua attività per mantenere l'integrità. Per applicazioni ad alta temperatura, usa guarnizioni realizzate con materiali come PTFE o grafite.

La velocità influisce sull'usura della guarnizione. I compressori che operano più velocemente generano più attrito e calore, accelerando la degradazione della guarnizione. Scegli guarnizioni che resistano a velocità di rotazione elevate senza compromettere le prestazioni. Verifica la classificazione della velocità della guarnizione per adattarla alla velocità operativa del tuo compressore.

Proprietà dei fluidi di processo

Se il fluido di processo contiene particelle abrasive o sostanze chimiche reattive, selezionare guarnizioni realizzate con materiali resistenti all'usura e alla corrosione.

I fluidi ad alta viscosità richiedono guarnizioni in grado di gestire liquidi più densi senza perdita di prestazioni. I fluidi a bassa viscosità, d'altro canto, richiedono tolleranze di tenuta più strette per evitare perdite.

Per fluidi di processo tossici, scegli guarnizioni che garantiscano perdite pari a zero per proteggere attrezzature e personale. Materiali come il PTFE sono preferibili per la loro inerzia chimica e resistenza alla degradazione.

Per i fluidi infiammabili, utilizzare guarnizioni che riducano al minimo l'attrito e la generazione di calore per prevenire l'accensione. Le guarnizioni con proprietà ignifughe o quelle progettate per funzionare a temperature più basse migliorano la sicurezza.

Requisiti ambientali e di sicurezza

La conformità alle leggi ambientali e agli standard di sicurezza è obbligatoria. La non conformità può comportare multe e danni alla reputazione dell'azienda. Assicurarsi che le tenute meccaniche siano certificate e soddisfino gli standard di settore pertinenti.

Anche la facilità di manutenzione e sostituzione è importante. Le guarnizioni difficili da manutenere possono portare a tempi di fermo più lunghi, aumentando il rischio di perdite o esposizione a materiali pericolosi.

Compatibilità del materiale di tenuta

Fluidi diversi, che siano gas, liquidi o una miscela, possono interagire in modo diverso con i materiali di tenuta. Ad esempio, fluidi acidi o alcalini possono corrodere determinati metalli, mentre fluidi ad alta viscosità potrebbero logorare rapidamente i materiali più morbidi.

Un altro fattore importante è la compatibilità con i lubrificanti e altri prodotti chimici utilizzati nel sistema del compressore. Alcune guarnizioni possono gonfiarsi, indurirsi o rompersi se esposte a lubrificanti specifici. Per evitare guasti prematuri e problemi di manutenzione, controllare sempre le tabelle di compatibilità del produttore e consultare degli esperti in caso di dubbi.

Domande frequenti

Quali sono i segnali più comuni di un guasto della tenuta meccanica nei compressori?

Tenuta meccanica il guasto nei compressori è indicato da perdite, rumori insoliti e aumento delle vibrazioni. L'usura eccessiva componenti di tenuta e frequenti problemi di manutenzione segnalano anche la necessità di controllare ed eventualmente sostituire le guarnizioni.

Le tenute meccaniche possono essere installate anche sui compressori esistenti?

Sì, le tenute meccaniche possono essere adattate ai compressori esistenti. Assicurare la compatibilità con la progettazione e le condizioni operative del compressore per prestazioni ottimali.