流体がどのように相互作用するかを考慮することが重要です シール材 いつ メカニカルシールの選択これはパフォーマンスと寿命に影響します。

粘度、化学組成、潤滑状態、汚染問題などの要素を評価することで、システムの信頼性を高める情報に基づいた意思決定を行うことができます。

流体特性

粘度

粘度は流体の流れに対する抵抗を測るものであり、シール性能と寿命に大きく影響します。流体の適合性を評価するには、動的粘度と動粘度の両方を考慮する必要があります。

高粘度流体は、流体せん断による発熱の増加により、メカニカルシールにとって課題となります。これは、シール面の変形や過度の摩耗につながる可能性があります。適切な放熱機構とより硬いシール面材料を使用することで、これらの問題に対処することができます。逆に、低粘度流体は、シールとシールの間に十分な潤滑を提供できない場合があります。 シール面結果的に摩擦と摩耗率が高くなります。

粘度は、シール面間の安定した流体膜を維持するシールの能力にも影響します。特定の粘度範囲でパフォーマンスを最適化するには、シール面の地形またはバランス比の調整が必要になる場合があります。

純度

製薬業界や半導体業界で使用されるような高純度の流体には、特殊なシールが必要です。これらのシールは、プロセスを汚染することなく、その完全性を維持する必要があります。逆に、不純物レベルが高い流体には、損傷を防ぐために、強化された濾過システムやフラッシング システムを備えた堅牢なシールが必要です。

流体内の研磨粒子、化学汚染物質、溶解固形物の存在を評価します。これらの不純物は、シール面の材料、二次シール、シール コンポーネントの冶金に影響を及ぼす可能性があります。たとえば、研磨粒子はシール面に過度の摩耗を引き起こす可能性があり、特定の化学汚染物質はエラストマー コンポーネントを劣化させる可能性があります。

ボラティリティ

揮発性液体を取り扱う場合、通常の動作温度および圧力下での蒸発傾向を慎重に評価する必要があります。

揮発性の高い流体はフラッシュ現象を起こしやすく、シール面で液体が蒸気に変化して空運転や摩耗の増加を引き起こす可能性があります。

揮発性の低い流体の場合、シールの選択はより柔軟になる可能性があります。ただし、摩擦熱によって引き起こされるシール面の局所的な沸騰は無視できません。これにより、シールが不安定になり、寿命が短くなる可能性があります。

毒性

毒性の強い液体の場合、二重のメカニカルシールまたは密閉ポンプを使用すると、漏れのリスクを最小限に抑えることができます。シール材料が毒性液体に対して化学的耐性があることを確認し、劣化や潜在的な破損を防止します。

潤滑体制

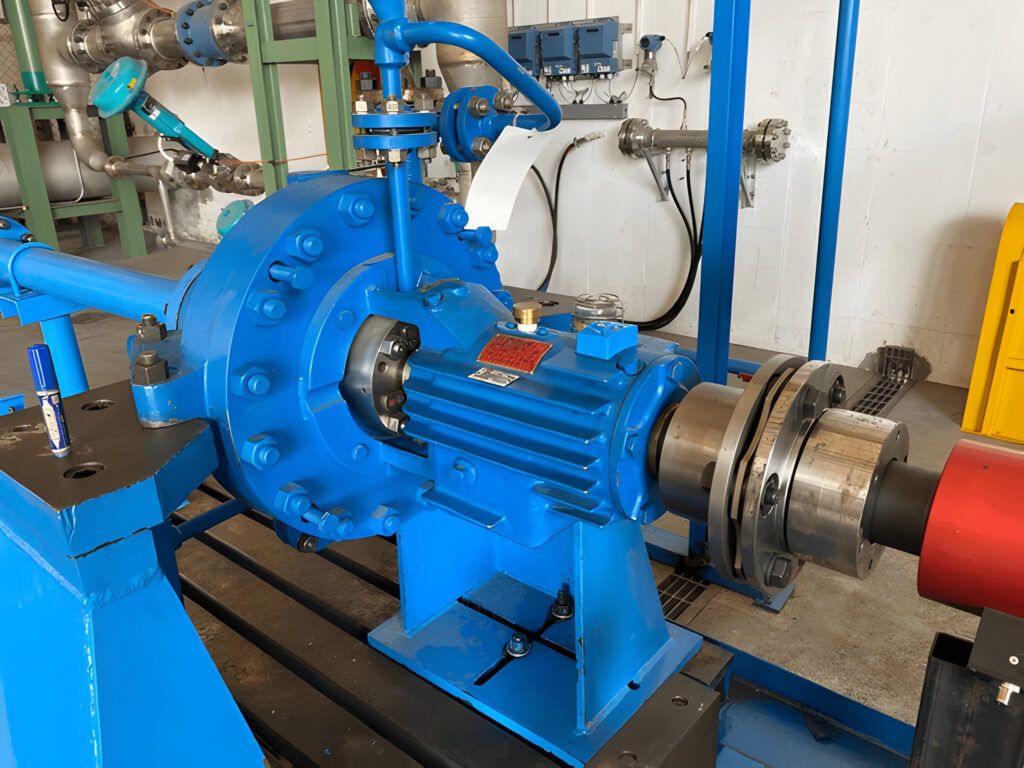

選択する際は メカニカルシールシール面間で発生する潤滑状態を考慮する必要があります。この状態は、境界、混合、完全流体膜の 3 つの主なタイプに分類できます。

境界

メカニカル シールの境界潤滑は、流体の膜厚が減少して、反対側の表面の凹凸が接触するときに発生します。この状態は通常、起動時、停止時、または低速運転時に発生します。境界潤滑では、負荷は主に流体の膜ではなく表面の凹凸によって支えられます。

境界潤滑では、流体膜による熱放散だけでは不十分です。フラッシングや冷却システムなどの追加手段によって、十分な熱除去を確保する必要があります。シール表面に保護膜を形成する特殊な境界潤滑剤や添加剤を使用すると、摩耗を大幅に減らし、シールの寿命を延ばすことができます。

混合

混合潤滑では、境界潤滑と流体潤滑の両方が共存します。この遷移状態では、荷重は部分的に流体圧力によって支えられ、部分的に凹凸接触によって支えられます。

混合潤滑は、通常、始動時、停止時、または運転条件の急激な変化時に発生します。これは、断続的な潤滑によって特徴付けられます。 シール間の接触 面摩耗が激しくなり、完全な流体膜潤滑に比べて摩耗が増加します。

混合モードでは、流体膜と境界潤滑の比率が大きく変化する可能性があります。これらの変動に対応できるようにシールを設計し、性能や寿命を損なうことなく潤滑状態間のスムーズな移行を確保します。

フルフルイドフィルム

完全な流体膜潤滑は、シール面が薄い流体層によって完全に分離されているときに達成される、最高レベルのメカニカル シール性能を表します。この分離は、流体によって生成された流体力学的圧力が、閉じる力に対抗するのに十分であるために発生します。この状態では、摩耗がほぼなくなり、摩擦が最小限に抑えられ、シールの寿命と信頼性が向上します。

汚染

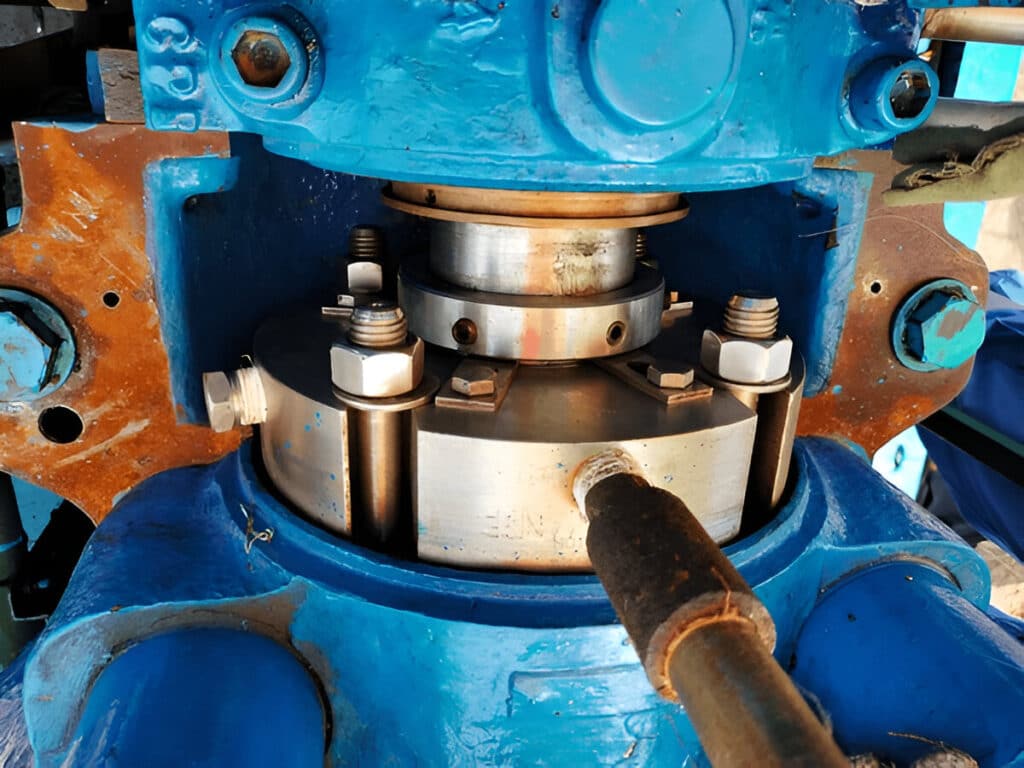

研磨粒子

メカニカルシールアプリケーションで研磨粒子を扱う場合、3 つの大きな懸念が生じます。

まず、これらの粒子はシール面の過度の摩耗を引き起こし、早期のシール故障につながる可能性があります。次に、粒子がシール面の間に蓄積し、適切なシールを妨げ、漏れを引き起こす可能性があります。最後に、研磨粒子は O リングやガスケットなどの二次シール要素を損傷する可能性があります。

固体

固体汚染物質の粒子は、顕微鏡レベルのものから目に見えるものまでの範囲に及び、外部から発生する場合もあれば、システム自体の内部で形成される場合もあります。

結晶

結晶化は、流体中の溶解した固体が溶液から沈殿して固体結晶を形成し、シール面やその他のコンポーネントに蓄積するときに発生します。

結晶化によりシール面の摩耗が進み、シールが早期に故障する原因となります。結晶化は小さな隙間に蓄積し、動きを制限し、シールが引っかかる原因となることもあります。極端な場合には、結晶化によりシールが完全にブロックされることもあります。 シールフラッシュ 港やその他の重要な通路。

化学的適合性

流体とシール材の反応

プロセス流体と シール部品 これらは劣化、腐食、さらには完全なシール不良につながる可能性があるため、綿密に調査する必要があります。

流体の化学組成、温度、濃度を評価します。たとえば、Viton® のようなフッ素エラストマーは多くのオイルや溶剤に対して耐性を示しますが、特定のケトンやアミンにさらされると劣化する可能性があります。

金属部品も化学的な攻撃を受けやすいです。ステンレス鋼は耐腐食性に優れていることで知られていますが、特定の化学物質や濃度に対しては脆弱になることがあります。チタンやハステロイ® 合金は、より攻撃的な流体に対して優れた耐性を発揮します。

バインダー、充填材への影響

バインダー(通常はポリマーまたは樹脂)は複合材料に構造的な凝集力を与え、フィラーは強度や熱伝導率などの特性を強化します。

特定の液体はバインダーに悪影響を及ぼし、バインダーを軟化、膨張、溶解させる可能性があります。このような相互作用により、シールが劣化し、構造の完全性が損なわれ、シールが破損する可能性があります。

カーボン、グラファイト、セラミック粒子などの充填剤も、流体との相互作用の影響を受けます。一部の流体は充填剤を浸出させ、シールの効果を低下させる可能性があります。また、流体が充填剤と反応して、充填剤の特性を変えたり、膨張を引き起こしたりする場合もあります。

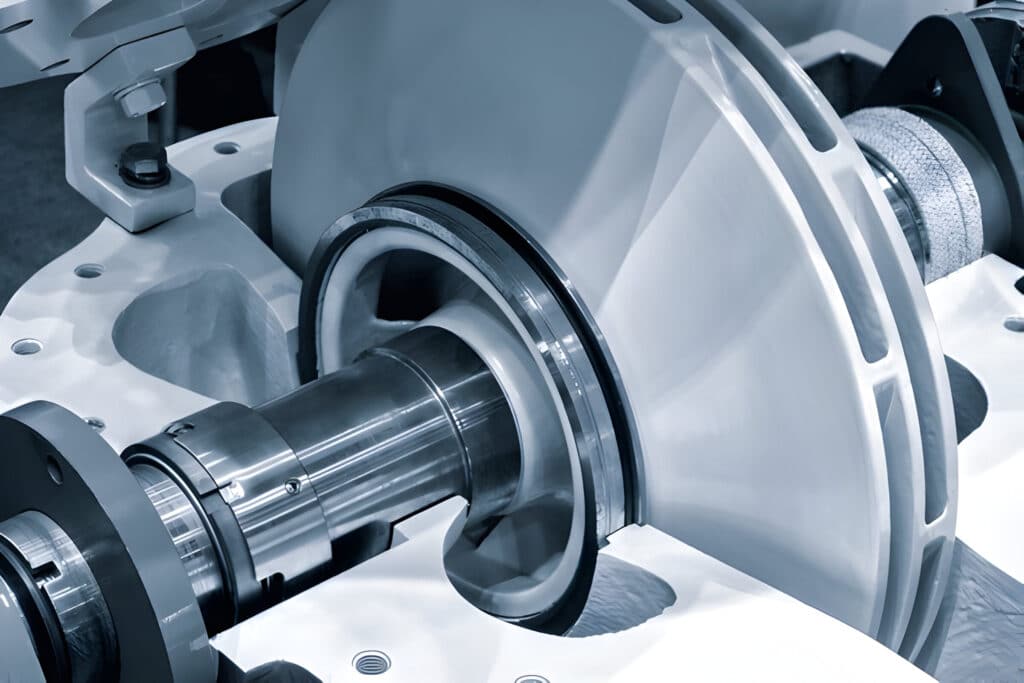

シール面材質選択ガイドライン

低粘度流体

低粘度流体用のシール面材料を選択する場合、境界潤滑条件と混合潤滑条件でのソフト面とハード面の組み合わせを考慮する必要があります。カーボンなどのソフト面材料は、シリコンカーバイドやタングステンカーバイドなどのより硬い対向面とよく組み合わせられることがわかります。この組み合わせにより、完全な流体膜潤滑が常に維持されない可能性がある困難な低粘度アプリケーションで、より優れた適合性と耐摩耗性が得られます。

高粘度流体

高粘度流体用のシール面材料を選択する際には、ハードフェースとハードフェースの組み合わせを優先する必要があります。このアプローチは、シール面間に発生する可能性のある高いせん断力を最小限に抑えるのに役立ちます。両方の面にシリコンカーバイドやタングステンカーバイドなどの材料を選択することで、過度の摩耗や損傷のリスクを軽減できます。 シールを維持する 粘性環境における完全性。

硬い研磨粒子の存在

硬い研磨粒子を含む流体を扱う場合は、硬度の高いシール面材料を優先する必要があります。摩耗に対する優れた耐性を備えたタングステン カーバイドやシリコン カーバイドなどのオプションを検討する必要があります。

結晶化しやすい液体

結晶化しやすい流体を扱う場合は、特殊なシール設計を考慮する必要があります。プロセス流体をシールの外径に保つ構成を選択し、面間の結晶形成のリスクを減らします。また、結晶の蓄積を最小限に抑え、シールの完全性を維持するように設計された特別な機能を備えたハード フェース材料を選択する必要があります。

よくある質問

メカニカルシールは、流体適合性の問題に関してどのくらいの頻度で検査する必要がありますか?

メカニカルシールは、少なくとも四半期ごとに、定期メンテナンス中、および流体または動作条件に変化があるたびに、流体の適合性の問題がないか検査する必要があります。

温度変動により、流体の適合性は時間の経過とともに変化しますか?

はい、流体の適合性は温度の変動により時間の経過とともに変化する可能性があります。温度変化により流体の特性が変化し、シール材料との相互作用に影響を与える化学反応や物理的変化を引き起こす可能性があります。

さまざまなシールタイプごとに特定の流体適合性テストはありますか?

はい、さまざまなシール タイプに対する特定のテストには、浸漬、体積膨張、硬度の変化が含まれます。