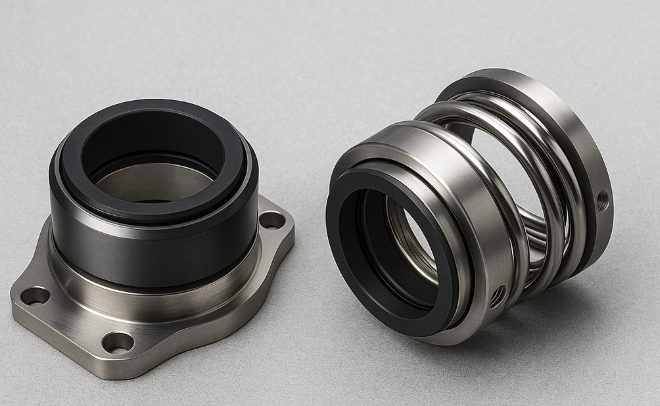

ポンプのシールが再び故障しています。保守チームが別のシールを引き抜きましたが、その表面には熱損傷の特徴的な兆候が確認されます。心当たりはありませんか?

Here’s what most plant managers don’t realize: getting the flush flow rate wrong is one of the biggest reasons mechanical seals fail prematurely. Too little flow and your seal overheats. Too much flow and you’re eroding components while burning through your operating budget.

適切なフラッシュ流量の計算は、手法さえ知っていれば複雑ではありません。.

標準的な用途では、シールサイズ(インチ)あたり1 GPMを基準とします。フラッシング性炭化水素の場合は、インチあたり2 GPMに倍増します。ただし、これはあくまで出発点です。.

フラッシュ流量を計算する前に必要な情報は?

You need six key pieces of data before running any flush flow calculation: seal size, pump speed, seal chamber pressure, fluid properties, operating temperature, and your flush plan type.

最初に収集すべきデータは?

ポンプのデータシートから、または直接測定して以下の数値を取得してください:

- シールサイズ – インチ単位の公称シール直径。見つからない場合は、軸径を近似値として使用します。.

- ポンプ運転回転数 – ほとんどの産業用ポンプでは通常1800または3600 RPMです。回転数が高いほど発熱量は増加します。.

- シールチャンバー圧力 – これはフラッシュシステムが作用する差圧を決定します。典型的な概算値:吐出圧力の50%に吸入圧力を加えた値です。.

- プロセス流体の特性 – 詳細な計算には、比熱容量、密度、および蒸気圧が必要です。.

- プロセス流体温度 – 蒸気圧限界にどれだけ近いかを判断する上で重要です。.

- フラッシュプランの種類 – プランが異なれば、計算手法も異なります。.

どのフラッシュプランを使用していますか?

使用するフラッシュプランによって適用すべき計算手法が決まります。以下は簡易参照表です:

| フラッシュプラン | 説明 | 最適用途 | 計算の焦点 |

|---|---|---|---|

| プラン11 | オリフィスを通じた吐出側バイパス | 清浄な流体、標準用途 | オリフィスサイジング、再循環率 |

| プラン21 | 冷却器を備えた単一流 | 高温用途 | 除熱能力 |

| プラン23 | 冷却器を備えた閉ループ | 高温用途、冷却水が限られている場合 | 熱交換器のサイジング |

| プラン32 | External flush injection | 汚染物質、研磨性物質、または不純物を含む流体 | Throat bushing velocity |

プラン11は、全シール設置の50%以上を占めます。プロセス流体がシールの潤滑と冷却に使用できる清浄な用途におけるデフォルトの選択肢です。プラン32は、シールを損傷する可能性のある固体や汚染物質をプロセス流体が含む場合の選択肢です。.

経験則によるフラッシュ流量の計算方法は?

経験則を用いれば、1分以内に信頼性の高いフラッシュ流量が得られます。これは、3600 RPMおよび500 psig未満で運転されるほとんどの標準的な用途に有効です。.

ステップ1:シールサイズの測定

ポンプのデータシートまたはシール文書でシールサイズを確認してください。通常、シール位置における公称軸径として記載されています。.

見つからない場合:シールが取り付けられる位置の軸径を測定します。2インチの軸には通常2インチのシールが使用されます。両軸受間ポンプの場合は、各シール位置で測定します。.

プロのヒント:ほとんどの単段プロセスポンプでは、シールサイズは1.5インチから4インチの間です。大型ポンプでは6インチ以上になる場合もあります。.

ステップ2:基本式の適用

標準的な用途(水、清浄な炭化水素、非フラッシング性液体)の場合:

フラッシュ流量 (GPM) = シールサイズ (インチ) × 1.0

フラッシング性のある用途(沸点付近の軽質炭化水素)の場合:

フラッシュ流量 (GPM) = シールサイズ (インチ) × 2.0

例: 150°Fの冷却水を送る3インチシールがあるとします。.

- 標準式の適用:3インチ × 1.0 = 3 GPM

同一ポンプで高温のプロパンを扱う場合:

- フラッシング計算式:3インチ × 2.0 = 6 GPM

最も簡便な方法は?標準的な用途では2 GPMを基準値として使用します。これは製油所や化学プラントのポンプの大半に適用可能です。.

ステップ3:運転条件に応じた調整

経験則は標準的な運転条件を前提としています。以下の場合は流量を増加させてください:

- 回転数が3600 RPMを超える場合 – 高速回転では摩擦熱が増加します

- シールチャンバー圧力が500 psig(35 bar)を超える場合 – 高圧ではシール面荷重と発熱が増加します

- 流体の熱容量が低い場合 – 熱吸収効率の低い流体もあります

以下の場合は流量を減らせる可能性があります:

- 回転数が1800 RPM未満の場合 – 摩擦と発熱が減少します

- 清浄で低温の使用条件の場合 – 例:常温の清水

- 非重要用途の場合 – 低流量用途では0.25-0.5 GPMでも正常に作動する場合があります

ユーティリティポンプを最小フラッシュ流量で長年問題なく運転しているプラントも見てきました。ただし重要用途では、経験則の最小値を遵守してください。.

温度上昇法によるフラッシュ流量の計算方法

温度上昇法はシールで発生する熱を除去するために必要な流量を精密に計算します。経験則より精度が高いですが、より多くのデータが必要です。.

ステップ1:許容温度上昇値の決定

流体種別ごとに問題発生前の許容加熱量が異なります。以下の制限値を使用してください:

| 流体種別 | 最大温度上昇 | 制限理由 |

|---|---|---|

| 軽質炭化水素(プロパン、ブタン) | 5°F(2.8°C) | 沸点に近く、フラッシングのリスクあり |

| 水 | 15°F(8.3°C) | 熱容量が高く安定している |

| 油類及び重質炭化水素 | 30°F(16.7°C) | 沸点が高く、粘度への懸念あり |

これらの数値は任意ではなく、流体特性の劣化が始まる、またはシール面でのフラッシングリスクが生じる限界点を示しています。.

ステップ2:シールの発熱量の推定

シール面は摩擦と流体せん断により熱を発生します。基本計算式:

Q = μ × P × V × A

ここで:

- Q = 発生熱量

- μ = 摩擦係数(潤滑状態のシールでは通常0.05-0.1)

- P = 面圧

- V = シール面の表面速度

- A = シール接触面積

複雑に見えますが、簡便法:シールメーカーに問い合わせてください。.

シールベンダーは各用途ごとに発熱量を計算しています。これは選定プロセスの一部です。3600 RPMで作動する標準的なバランスドシールでは、サイズと面荷重に応じて500~2000 BTU/hrの発熱が予想されます。.

メーカーデータがない場合の概算値として、多くのシールは3600 RPMでシールサイズ1インチあたり約300-500 BTU/hrを発生します。.

ステップ3:必要流量の計算

発熱量と許容温度上昇値が分かれば:

流量(GPM)= 発生熱量(BTU/hr)÷(500 × ΔT × 比重)

「500」は水類似流体の単位換算係数です。他の流体では比熱容量に基づき調整してください。.

例: シール発熱量が1,200 BTU/hr、許容ΔTが15°Fの水をシールする場合:.

流量 = 1,200 ÷(500 × 15 × 1.0)= 1,200 ÷ 7,500 = 0.16 GPM

低く見えますか?これは水の熱容量が非常に高いためです。.

ステップ4:経験則と比較し大きい方を採用

多くの人が省略する重要なステップです。常に以下の 大きい方 を採用してください:

- 計算された最小流量

- 経験則による流量(シールサイズ1インチあたり1 GPM)

計算例の続き: 2インチシールの場合:

- Calculated minimum: 0.16 GPM

- Rule of thumb: 2.0 GPM

- Use: 2.0 GPM

Why? The rule of thumb accounts for factors beyond pure heat removal—like flushing debris, providing margin for process upsets, and compensating for fouled coolers.

For that propane application with a 5°F limit? Your calculated flow will likely exceed the rule of thumb. In that case, use the calculated value plus some margin.

How Do You Calculate Flush Flow Rate for API Plan 32 (External Flush)?

Plan 32 injects clean flush fluid from an external source to keep contaminants away from the seal. The calculation focuses on throat bushing velocity rather than just heat removal.

Step 1: Determine Target Throat Bushing Velocity

The industry standard target is 15 feet per second (fps) velocity across the throat bushing.

Why 15 fps? At this velocity, the flush creates enough flow to sweep process fluid away from the seal faces. Lower velocities let contaminants migrate toward the seal. Higher velocities can cause erosion.

For particularly dirty or abrasive services, some engineers push to 20-25 fps. But 15 fps handles most applications.

Step 2: Calculate the Bushing Annular Area

The throat bushing creates an annular gap between the bushing bore and the shaft. You need this area for the flow calculation.

Annular Area = π × (D²bushing – D²shaft) ÷ 4

例: Your throat bushing has a 2.010-inch bore, and your shaft is 2.000 inches.

- Bushing bore: 2.010 inches

- Shaft diameter: 2.000 inches

- Diametrical clearance: 0.010 inches

Area = π × (2.010² – 2.000²) ÷ 4

Area = 3.14159 × (4.040 – 4.000) ÷ 4

Area = 3.14159 × 0.040 ÷ 4

Area = 0.0314 square inches

Can’t find exact dimensions? API 682 specifies typical clearances. For pumps per API 610, expect 0.010-0.015 inch diametrical clearance.

Step 3: Calculate Required Flow Rate

With velocity target and area known:

Flow Rate (GPM) = Velocity (fps) × Area (sq in) × 60 ÷ 231

The 60 converts seconds to minutes. The 231 converts cubic inches to gallons.

計算例の続き:

Flow Rate = 15 × 0.0314 × 60 ÷ 231

Flow Rate = 28.26 ÷ 231

Flow Rate = 0.12 GPM

Wait, that seems low. Let’s check with the rule of thumb: 1 GPM per inch of seal size gives us 2 GPM for a 2-inch seal.

Here’s the catch—the velocity calculation gives minimum flow to maintain the velocity barrier. Most plants use 3-5 GPM per seal for Plan 32 systems to provide adequate margin.

Step 4: Set Flush Pressure

Your flush must overcome the seal chamber pressure plus provide velocity across the bushing:

Target flush pressure: 10-15 psi above seal chamber pressure

For critical applications or services where even small amounts of process contamination are unacceptable, push to 20-25 psi above.

One more thing: the flush must be compatible with your process fluid. You’re injecting this flush directly into the pump. Water is the most common choice, but some applications need specific solvents or clean product.

How Do You Size the Orifice for Your Flush System?

The orifice controls your flow rate. Size it wrong, and your carefully calculated flush rate becomes meaningless.

Step 1: Know Your Pressure Differential

Calculate the pressure drop available across your orifice:

ΔP = Source Pressure – Seal Chamber Pressure

For Plan 11 systems:

ΔP = Pump Discharge Pressure – Seal Chamber Pressure

Typical seal chamber pressure runs about 80% of discharge pressure plus suction. So if your pump develops 200 psig discharge with 20 psig suction:

Seal chamber pressure ≈ (0.80 × 200) + 20 = 180 psig

ΔP available = 200 – 180 = 20 psi

That’s not much. It’s why Plan 11 orifices tend to be small—you don’t have much driving force.

Step 2: Select Minimum Orifice Size

Never go smaller than 1/8 inch (3 mm) orifice diameter unless your process is exceptionally clean.

Why? Smaller orifices plug. When your orifice clogs, your seal gets no flush. Game over.

Standard orifice sizes by plan:

| フラッシュプラン | Typical Orifice Size | 備考 |

|---|---|---|

| プラン11 | 1/8インチ (3 mm) | 最も一般的、清浄な用途のみ |

| プラン13 | 1/4″ (6 mm) | 蒸気抜きを可能にするため大きめ |

| プラン21 | 1/8″-1/4″ | クーラーの圧力損失による |

| プラン32 | オリフィスなし | 流量計または制御用バルブ |

ステップ3:目標流量に対するオリフィスサイズの計算

特定サイズが必要な場合のオリフィス流量式:

Q = Cd × A × √(2 × ΔP ÷ ρ)

ここで:

- Q = 流量

- Cd = 流量係数(通常0.6-0.65)

- A = オリフィス面積

- ΔP = 差圧

- ρ = 流体密度

実際には、1/8インチオリフィスで差圧100 psi時に2-3 GPMを供給します。これはほとんどの用途に十分です。.

標準オリフィスが適用できない場合:

高い差圧は問題を生じます。差圧500 psiでの単一1/8インチオリフィスは6+ GPMを供給し、必要量を大幅に超えます。.

解決策:

- 直列複数オリフィス – 少なくとも6インチ間隔で設置

- チョークチューブ – 分散圧力損失を生む小口径チューブ

- 流量制御弁 – 高価だが調整可能

高圧用途ではチョークチューブ方式を推奨します。簡素で信頼性が高く、微小オリフィスのような詰まりが発生しません。.

クイックリファレンス:フラッシュ流量計算まとめ

現場での迅速な参照用に全情報を集約。.

計算方法一覧

| 方法 | 適用条件 | 計算式 | 標準結果 |

|---|---|---|---|

| 経験則 | 標準仕様、<3600 RPM、<500 psig | GPM = シールサイズ(インチ) × 1.0 | 1-4 GPM |

| フラッシング仕様 | 沸点付近の軽質炭化水素 | GPM = シールサイズ(インチ) × 2.0 | 2-8 GPM |

| 温度上昇法 | 重要用途、特殊流体 | Q ÷ (500 × ΔT × SG) | 条件により変動 |

| スロートブッシュ流速法 | プラン32外部フラッシュ | V × A × 60 ÷ 231 | 3-5 GPM |

迅速判断ガイド

用途は標準または特殊?

標準用途 (経験則適用):

- 清浄流体

- 回転速度 ≤3600 RPM

- 圧力 ≤500 psig

- プラン11またはプラン23

- 非重要用途

特殊用途 (詳細計算実施):

- 汚染・研磨性・不純物含有流体

- 回転速度 >3600 RPM

- 圧力 >500 psig

- 揮発性/フラッシング炭化水素

- プラン32外部フラッシュ

- 故障が重大影響を及ぼす重要用途

主要な数値(覚えておくべきキーナンバー)

- 最小オリフィスサイズ: 1/8 inch (3 mm)

- 目標スロートブッシュ流速: 15 fps

- シールチャンバー上流フラッシュ圧力: 10-15 psi(重要用途の場合は25 psi)

- 温度上昇限界値: 5°F(軽質炭化水素)、15°F(水)、30°F(油類)

- ベストプラクティス: 計算値または経験則の値のうち、**大きい方**を採用する

結論

フラッシュ流量の計算は、基本的に単純なプロセスに帰着します:経験則(シールサイズ1インチあたり1 GPM)から始め、重要用途または特殊な場合は詳細計算で検証します。.

適切な流量は、相反する二つの目標のバランスです。低すぎればシールを焼損させ、高すぎればコストの無駄となり、場合によっては部品の侵食を引き起こします。.

今すぐ実施すべき三つの事項:

- 現在のフラッシュ流量を確認する – 文書化されているか?計算値と一致しているか?

- モニタリングを設置する – 少なくともシールチャンバー温度を追跡すること。冷却不足の最も早期の警告指標です。.

- 故障後に見直す – シールの故障はすべて、フラッシュ流量を検証または調整する機会です。.

計算自体は複雑ではありません。計算、検証、監視を継続的に実施するという「規律」が、シールの寿命を数ヶ月と数年で分けます。.