O que é o alinhamento do motor da bomba e por que ele é crucial para o desempenho e a longevidade do seu equipamento?

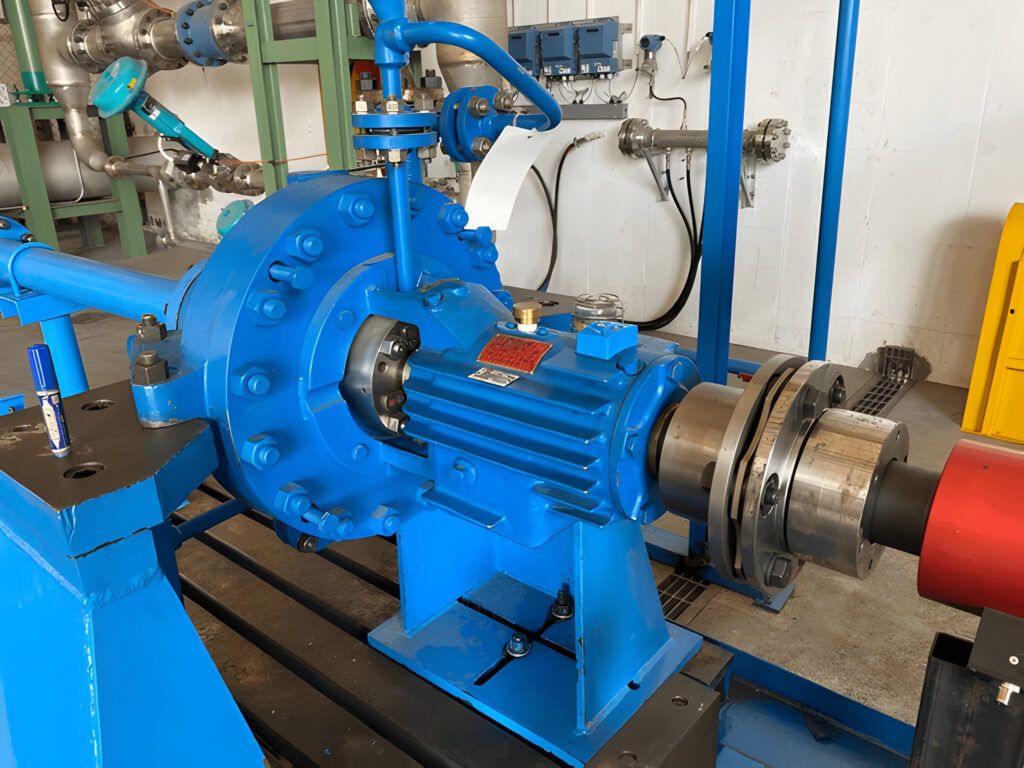

O alinhamento do motor da bomba é o processo que garante que os eixos da bomba e do motor estejam corretamente alinhados. O alinhamento adequado é essencial para reduzir a vibração, minimizar o desgaste e otimizar a eficiência energética.

Nesta postagem do blog, mergulharemos nos fundamentos do alinhamento do motor da bomba e forneceremos o conhecimento para manter seu equipamento funcionando de maneira suave e eficiente.

O que é alinhamento do motor da bomba

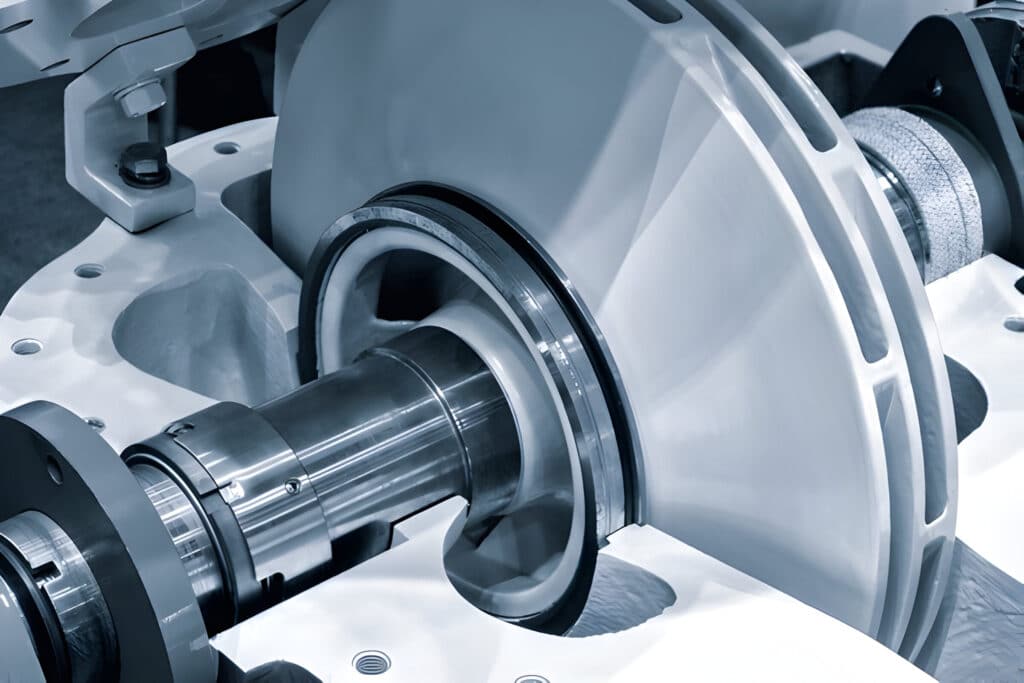

O alinhamento do motor da bomba refere-se ao posicionamento preciso do eixo da bomba e do eixo do motor para garantir que estejam corretamente alinhados.

O desalinhamento pode ocorrer de duas formas: desalinhamento angular, onde os eixos estão em ângulo entre si, e desalinhamento paralelo, onde os eixos estão paralelos, mas não alinhados.

O desalinhamento pode causar vibrações excessivas, desgaste prematuro dos componentes da bomba e redução da eficiência energética. Mesmo pequenos graus de desalinhamento podem causar problemas significativos ao longo do tempo, resultando em reparos dispendiosos e tempo de inatividade.

Como Alinhar Eixos: Passo a Passo

Passo 1: Preparação

Antes de iniciar o processo de alinhamento, certifique-se de que a bomba e o motor estejam desconectados das fontes de energia e que o acoplamento é removido. Limpe as extremidades do eixo e os flanges para remover qualquer sujeira ou detritos.

Reúna as ferramentas necessárias, como relógios comparadores, calibradores de folga e réguas.

Etapa 2: verifique se há desalinhamento

Coloque a régua entre as metades do acoplamento para verificar se há desalinhamento paralelo. Use calibradores de folga para medir quaisquer folgas entre a régua e as metades do acoplamento.

Para verificar o desalinhamento angular, coloque o relógio comparador em um eixo e gire os dois eixos simultaneamente. Observe quaisquer desvios nas leituras.

Etapa 3: realizar o alinhamento aproximado

Ajuste a posição do motor usando calços ou parafusos de macaco até que a régua assente uniformemente em ambas as metades do acoplamento, indicando que os eixos estão aproximadamente alinhados.

Certifique-se de que os eixos não estejam sob tensão excessiva durante este processo.

Etapa 4: ajuste fino do alinhamento

Anexe relógios comparadores a ambos os eixos e faça leituras nos planos vertical e horizontal. Ajuste a posição do motor até que as leituras do relógio comparador estejam dentro da faixa de tolerância aceitável especificada pelo fabricante.

Gire os eixos para várias posições e verifique novamente o alinhamento para garantir a precisão.

Etapa 5: verificar e documentar

Assim que o alinhamento estiver concluído, reinstale o acoplamento e aperte os parafusos do flange. Gire os eixos manualmente para garantir uma rotação suave sem emperrar.

Documente as leituras finais de alinhamento e guarde-as para referência futura durante manutenção ou solução de problemas.

Dicas para alinhamento da bomba

- Para um alinhamento mais preciso, considere o uso de ferramentas de alinhamento a laser. Essas ferramentas fornecem feedback em tempo real e podem levar em conta fatores como crescimento térmico e movimento dinâmico.

- Considere os planos horizontal e vertical ao alinhar os eixos da bomba. O desalinhamento pode ocorrer em qualquer plano, levando a vibrações excessivas, desgaste prematuro e eficiência reduzida.

- Considere o crescimento térmico e o movimento durante o alinhamento. À medida que o equipamento funciona, a expansão térmica pode causar alterações nas posições do eixo, afetando o alinhamento. Considere estes fatores ao definir tolerâncias de alinhamento.

- Resolva os problemas de alinhamento imediatamente. Se forem detectadas vibrações excessivas ou outros sinais de desalinhamento, tome medidas corretivas imediatamente. Atrasar os reparos pode levar ao desgaste acelerado, redução da eficiência e potencial falha do equipamento.

Métodos de alinhamento de bomba

Método de borda reta e medidor de folga

O método de régua e calibrador de folga é uma maneira simples e econômica de realizar o alinhamento preliminar. Coloque uma régua nas metades do acoplamento e use um calibrador de folga para medir quaisquer folgas, indicando desalinhamento.

Este método pode ajudar a identificar problemas significativos de desalinhamento, mas carece da precisão de técnicas mais avançadas.

Método de indicador de discagem

Os relógios comparadores fornecem um método mais preciso de medição do alinhamento do eixo. Anexe relógios comparadores aos eixos da bomba e do motor e faça leituras enquanto gira os eixos.

Este método permite a detecção e correção de desalinhamentos angulares e paralelos. No entanto, requer cálculos e ajustes manuais.

Sistemas de alinhamento a laser

Os sistemas de alinhamento a laser são as ferramentas mais precisas e eficientes para o alinhamento do eixo da bomba. Esses sistemas usam feixes de laser para medir desvios de alinhamento e fornecer feedback em tempo real durante os ajustes.

As ferramentas de alinhamento a laser podem identificar e corrigir rapidamente problemas de desalinhamento, reduzindo o tempo de inatividade e garantindo o desempenho ideal da bomba. Muitos sistemas também oferecem calculadoras de alinhamento integradas e recursos de documentação.

Solução de problemas comuns de alinhamento

Pé macio

Pé manco é uma condição em que um ou mais pés da máquina não fazem contato adequado com a placa de base, causando desalinhamento. Isto pode ser causado por placas de base irregulares ou danificadas, parafusos de fundação soltos ou danificados ou calços inadequados.

Para detectar pé manco, use um calibrador de folga para verificar se há folgas entre os pés da máquina e a placa de base. Corrija o pé manco ajustando calços, apertando ou substituindo os parafusos da fundação e garantindo que as placas de base estejam niveladas e em boas condições.

Desgaste e falha do acoplamento

O desgaste e a falha do acoplamento podem ser causados por desalinhamento, vibração excessiva ou seleção inadequada do acoplamento. Os sinais de desgaste do acoplamento incluem ruído excessivo, vibração e danos visíveis, como rachaduras ou deformações.

Para evitar desgaste e falha do acoplamento, garanta o alinhamento adequado dos eixos da bomba e do motor usando ferramentas de alinhamento a laser ou relógios comparadores. Selecione os acoplamentos apropriados para a aplicação e faça a manutenção deles de acordo com as recomendações do fabricante.

Vibração e Ruído

Vibração e ruído excessivos podem indicar problemas de desalinhamento nos eixos da bomba e do motor. Desalinhamento angular e paralelo pode causar aumento vibração níveis, levando ao desgaste prematuro e falha dos componentes da bomba.

Identifique problemas relacionados ao desalinhamento monitorando os níveis de vibração usando ferramentas de análise de vibração e comparando-os com padrões aceitáveis. Execute verificações e correções regulares de alinhamento usando sistemas de alinhamento a laser ou outros métodos precisos.

Falha de rolamento e vedação

O desalinhamento pode causar cargas excessivas nos rolamentos e vedações, causando desgaste prematuro e falhas. Isso pode resultar em aumento dos custos de manutenção e tempo de inatividade não planejado.

Para evitar rolamento e falha de vedação devido ao desalinhamento, garanta o alinhamento preciso dos eixos da bomba e do motor durante a instalação e realize verificações regulares de alinhamento. Use ferramentas e métodos de alinhamento apropriados, como sistemas de alinhamento a laser ou relógios comparadores, e siga as recomendações do fabricante para instalação e manutenção de rolamentos e vedações.

Benefícios do alinhamento de precisão

- Maior eficiência energética e economia de custos

- Redução do desgaste dos componentes do equipamento

- Maior vida útil da máquina e redução do tempo de inatividade

- Maior segurança e confiabilidade

- Conformidade com as especificações do fabricante do equipamento e os padrões da indústria

- Redução de ruído e vibração

Perguntas frequentes

Com que frequência o alinhamento do motor da bomba deve ser verificado?

O alinhamento deve ser verificado durante a instalação, após a manutenção e periodicamente (por exemplo, anualmente) como parte de uma manutenção preventiva programa.

Quais são as tolerâncias aceitáveis para alinhamento?

As tolerâncias aceitáveis dependem de fatores como velocidade, tipo de acoplamento e especificações do equipamento. Geralmente, o desalinhamento angular deve estar dentro de 0,002 pol/pol e o desalinhamento paralelo dentro de 0,002 pol.

Para concluir

O alinhamento adequado do motor da bomba é crucial para um desempenho ideal, vibração reduzida e vida útil prolongada do equipamento. Verificar e corrigir regularmente problemas de alinhamento pode evitar paralisações e reparos dispendiosos.

Para obter assistência especializada com o alinhamento do motor da bomba, entre em contato com nossa equipe experiente hoje e garanta que seu sistema funcione sem problemas.