Was ist die Pumpenmotorausrichtung und warum ist sie für die Leistung und Langlebigkeit Ihrer Ausrüstung von entscheidender Bedeutung?

Bei der Pumpenmotorausrichtung wird sichergestellt, dass die Pumpen- und Motorwellen richtig ausgerichtet sind. Die richtige Ausrichtung ist wichtig, um Vibrationen zu reduzieren, Verschleiß zu minimieren und die Energieeffizienz zu optimieren.

In diesem Blogbeitrag gehen wir auf die Grundlagen der Pumpenmotorausrichtung ein und vermitteln Ihnen das Wissen, das Sie für einen reibungslosen und effizienten Betrieb Ihrer Geräte benötigen.

Was ist die Pumpenmotorausrichtung?

Bei der Pumpenmotorausrichtung geht es um die genaue Positionierung der Pumpenwelle und der Motorwelle, um eine korrekte Ausrichtung zu gewährleisten.

Eine Fehlausrichtung kann in zwei Formen auftreten: eine Winkelfehlausrichtung, bei der die Wellen in einem Winkel zueinander stehen, und eine parallele Fehlausrichtung, bei der die Wellen parallel, aber nicht in einer Linie verlaufen.

Eine Fehlausrichtung kann zu übermäßigen Vibrationen, vorzeitigem Verschleiß der Pumpenkomponenten und verringerter Energieeffizienz führen. Selbst kleine Fehlausrichtungen können im Laufe der Zeit erhebliche Probleme verursachen und kostspielige Reparaturen und Ausfallzeiten zur Folge haben.

So richten Sie Wellen aus: Schritt für Schritt

Schritt 1: Vorbereitung

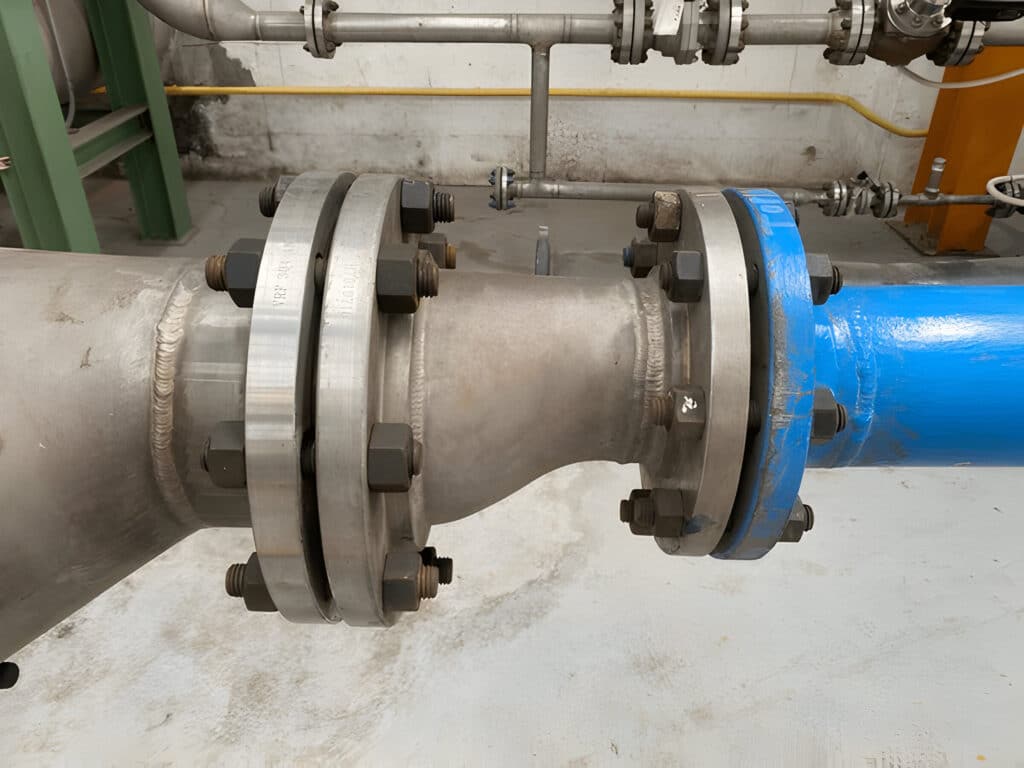

Stellen Sie vor Beginn des Ausrichtungsvorgangs sicher, dass Pumpe und Motor von der Stromversorgung getrennt sind und die Kupplung wird entfernt. Reinigen Sie die Wellenenden und Flansche, um Schmutz und Ablagerungen zu entfernen.

Legen Sie sich die erforderlichen Werkzeuge bereit, beispielsweise Messuhren, Fühlerlehren und Richtschnur.

Schritt 2: Auf Fehlausrichtung prüfen

Legen Sie das Richtlineal über die Kupplungshälften, um zu prüfen, ob eine Parallelität vorliegt. Messen Sie mit Fühlerlehren etwaige Lücken zwischen dem Richtlineal und den Kupplungshälften.

Um eine Winkelfehlstellung zu prüfen, platzieren Sie die Messuhr auf einer Welle und drehen Sie beide Wellen gleichzeitig. Notieren Sie etwaige Abweichungen in den Messwerten.

Schritt 3: Grobe Ausrichtung durchführen

Passen Sie die Motorposition mithilfe von Unterlegscheiben oder Abdrückschrauben an, bis die Richtschnur gleichmäßig auf beiden Kupplungshälften aufliegt und die Wellen somit ungefähr ausgerichtet sind.

Achten Sie darauf, dass die Wellen dabei nicht zu stark beansprucht werden.

Schritt 4: Feinabstimmung der Ausrichtung

Befestigen Sie Messuhren an beiden Wellen und nehmen Sie Messungen in der vertikalen und horizontalen Ebene vor. Passen Sie die Motorposition an, bis die Messuhrwerte innerhalb des vom Hersteller angegebenen akzeptablen Toleranzbereichs liegen.

Drehen Sie die Wellen in verschiedene Positionen und überprüfen Sie die Ausrichtung erneut, um die Genauigkeit sicherzustellen.

Schritt 5: Überprüfen und dokumentieren

Sobald die Ausrichtung abgeschlossen ist, installieren Sie die Kupplung erneut und ziehen Sie die Flanschschrauben fest. Drehen Sie die Wellen von Hand, um eine gleichmäßige Drehung ohne Blockieren zu gewährleisten.

Dokumentieren Sie die endgültigen Ausrichtungswerte und bewahren Sie sie zur späteren Bezugnahme bei Wartungsarbeiten oder Fehlerbehebungen auf.

Tipps zur Pumpenausrichtung

- Für eine präzisere Ausrichtung können Sie Laserausrichtungswerkzeuge verwenden. Diese Werkzeuge liefern Feedback in Echtzeit und können Faktoren wie thermisches Wachstum und dynamische Bewegung berücksichtigen.

- Berücksichtigen Sie beim Ausrichten von Pumpenwellen sowohl horizontale als auch vertikale Ebenen. In beiden Ebenen kann es zu Fehlausrichtungen kommen, die zu übermäßigen Vibrationen, vorzeitigem Verschleiß und verringerter Effizienz führen.

- Berücksichtigen Sie bei der Ausrichtung die thermische Ausdehnung und Bewegung. Während des Gerätebetriebs kann die thermische Ausdehnung zu Änderungen der Wellenpositionen führen, die sich auf die Ausrichtung auswirken. Berücksichtigen Sie diese Faktoren beim Festlegen der Ausrichtungstoleranzen.

- Beheben Sie Ausrichtungsprobleme umgehend. Wenn übermäßige Vibrationen oder andere Anzeichen einer Fehlausrichtung festgestellt werden, ergreifen Sie sofort Korrekturmaßnahmen. Eine Verzögerung der Reparatur kann zu beschleunigtem Verschleiß, verringerter Effizienz und einem möglichen Geräteausfall führen.

Methoden zur Pumpenausrichtung

Methode mit Richtschnur und Fühlerlehre

Die Methode mit Richtschnur und Fühlerlehre ist eine einfache und kostengünstige Methode zur vorläufigen Ausrichtung. Legen Sie eine Richtschnur über die Kupplungshälften und messen Sie mit einer Fühlerlehre alle Lücken, die auf eine Fehlausrichtung hinweisen.

Mit dieser Methode lassen sich erhebliche Ausrichtungsfehler erkennen, allerdings ist sie nicht so präzise wie mit fortgeschritteneren Techniken.

Messuhr-Methode

Messuhren bieten eine genauere Methode zum Messen der Wellenausrichtung. Bringen Sie Messuhren an den Pumpen- und Motorwellen an und nehmen Sie Messungen vor, während Sie die Wellen drehen.

Mit dieser Methode können sowohl Winkel- als auch Parallelfehlstellungen erkannt und korrigiert werden. Allerdings sind dazu manuelle Berechnungen und Anpassungen erforderlich.

Laserausrichtungssysteme

Laserausrichtungssysteme sind die genauesten und effizientesten Werkzeuge zur Pumpenwellenausrichtung. Diese Systeme verwenden Laserstrahlen, um Ausrichtungsabweichungen zu messen und bieten bei Anpassungen Echtzeit-Feedback.

Mithilfe von Laserausrichtungswerkzeugen lassen sich Fehlausrichtungen schnell erkennen und beheben. So lassen sich Ausfallzeiten reduzieren und eine optimale Pumpenleistung sicherstellen. Viele Systeme bieten außerdem integrierte Ausrichtungsrechner und Dokumentationsfunktionen.

Fehlerbehebung bei häufigen Ausrichtungsproblemen

Weicher Fuß

Kippfuß ist ein Zustand, bei dem einer oder mehrere Maschinenfüße keinen richtigen Kontakt mit der Grundplatte haben, was zu einer Fehlausrichtung führt. Dies kann durch unebene oder beschädigte Grundplatten, lose oder beschädigte Fundamentschrauben oder unsachgemäße Unterlegscheiben verursacht werden.

Um Kippfüße zu erkennen, verwenden Sie eine Fühlerlehre, um nach Lücken zwischen den Maschinenfüßen und der Grundplatte zu suchen. Korrigieren Sie Kippfüße, indem Sie Unterlegscheiben anpassen, Fundamentschrauben festziehen oder ersetzen und sicherstellen, dass die Grundplatten eben und in gutem Zustand sind.

Kupplungsverschleiß und -ausfall

Kupplungsverschleiß und -fehler können durch Fehlausrichtung, übermäßige Vibration oder falsche Kupplungsauswahl verursacht werden. Anzeichen für Kupplungsverschleiß sind übermäßige Geräusche, Vibrationen und sichtbare Schäden wie Risse oder Verformungen.

Um Kupplungsverschleiß und -ausfälle zu vermeiden, achten Sie mit Laserausrichtungswerkzeugen oder Messuhren auf die richtige Ausrichtung der Pumpen- und Motorwellen. Wählen Sie für die Anwendung geeignete Kupplungen aus und warten Sie diese gemäß den Empfehlungen des Herstellers.

Vibration und Lärm

Übermäßige Vibrationen und Geräusche können auf Fehlausrichtungen der Pumpen- und Motorwellen hinweisen. Winkel- und Parallelfehlausrichtungen können zu erhöhten Vibration Dies führt zu vorzeitigem Verschleiß und zum Ausfall der Pumpenkomponenten.

Identifizieren Sie mit Fehlausrichtungen verbundene Probleme, indem Sie die Schwingungspegel mithilfe von Schwingungsanalysetools überwachen und mit akzeptablen Standards vergleichen. Führen Sie regelmäßige Ausrichtungsprüfungen und -korrekturen mithilfe von Laserausrichtungssystemen oder anderen präzisen Methoden durch.

Lager- und Dichtungsfehler

Eine Fehlausrichtung kann zu übermäßigen Belastungen von Lagern und Dichtungen führen und so vorzeitigen Verschleiß und Ausfall zur Folge haben. Dies kann zu höheren Wartungskosten und ungeplanten Ausfallzeiten führen.

Um ein Lagern und Dichtungsfehler aufgrund von Fehlausrichtung, stellen Sie während der Installation eine genaue Ausrichtung der Pumpen- und Motorwellen sicher und führen Sie regelmäßige Ausrichtungsprüfungen durch. Verwenden Sie geeignete Ausrichtungswerkzeuge und -methoden, z. B. Laserausrichtungssysteme oder Messuhren, und befolgen Sie die Empfehlungen des Herstellers für die Installation und Wartung von Lagern und Dichtungen.

Vorteile der Präzisionsausrichtung

- Höhere Energieeffizienz und Kosteneinsparungen

- Reduzierter Verschleiß der Gerätekomponenten

- Längere Maschinenlebensdauer und weniger Ausfallzeiten

- Verbesserte Sicherheit und Zuverlässigkeit

- Einhaltung der Spezifikationen des Geräteherstellers und der Industrienormen

- Geräusch- und Vibrationsreduzierung

FAQs

Wie oft sollte die Ausrichtung des Pumpenmotors überprüft werden?

Die Ausrichtung sollte bei der Installation, nach der Wartung und regelmäßig (z. B. jährlich) im Rahmen einer vorbeugende Wartung Programm.

Welche Toleranzen sind für die Ausrichtung akzeptabel?

Akzeptable Toleranzen hängen von Faktoren wie Geschwindigkeit, Kupplungstyp und Gerätespezifikationen ab. Im Allgemeinen sollte der Winkelversatz innerhalb von 0,002 Zoll/Zoll und der Parallelversatz innerhalb von 0,002 Zoll liegen.

Abschließend

Die richtige Ausrichtung des Pumpenmotors ist entscheidend für optimale Leistung, reduzierte Vibrationen und eine längere Lebensdauer der Ausrüstung. Regelmäßiges Überprüfen und Korrigieren von Ausrichtungsproblemen kann kostspielige Ausfallzeiten und Reparaturen verhindern.

Wenn Sie fachkundige Hilfe bei der Ausrichtung des Pumpenmotors benötigen, wenden Sie sich noch heute an unser erfahrenes Team und stellen Sie sicher, dass Ihr System reibungslos läuft.