Salmastra kutusu basıncı, pompalardaki ve diğer döner ekipmanlardaki mekanik contaların çalışması ve performansında kritik bir parametredir. Optimum salmastra kutusu basıncının korunması, mekanik contaların düzgün çalışmasını sağlar, sızıntıyı önler ve sızdırmazlık bileşenlerinin ömrünü uzatır.

Bu blog yazısında, salmastra kutusu basıncı kavramını, tanımını, etkileyen faktörleri, tipik aralıkları ve hesaplama formülünü inceleyerek derinlemesine inceleyeceğiz. Ayrıca, mekanik contalar için salmastra kutusu basıncının önemini, uygunsuz basınç yönetiminden kaynaklanan olası sorunları ve basıncı etkili bir şekilde kontrol etme ve ayarlama yöntemlerini tartışacağız.

Doldurma Kutusu Basıncı Nedir

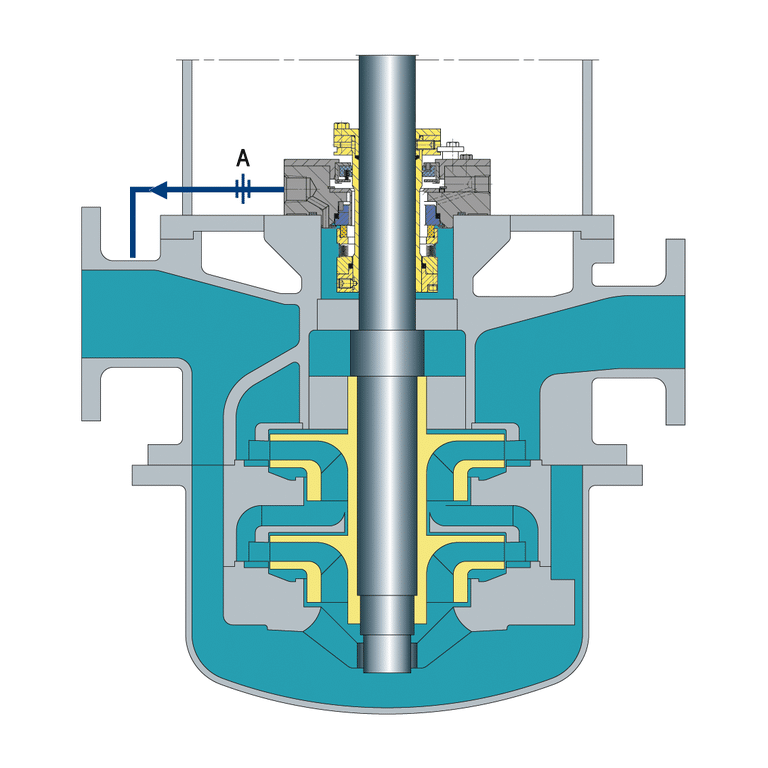

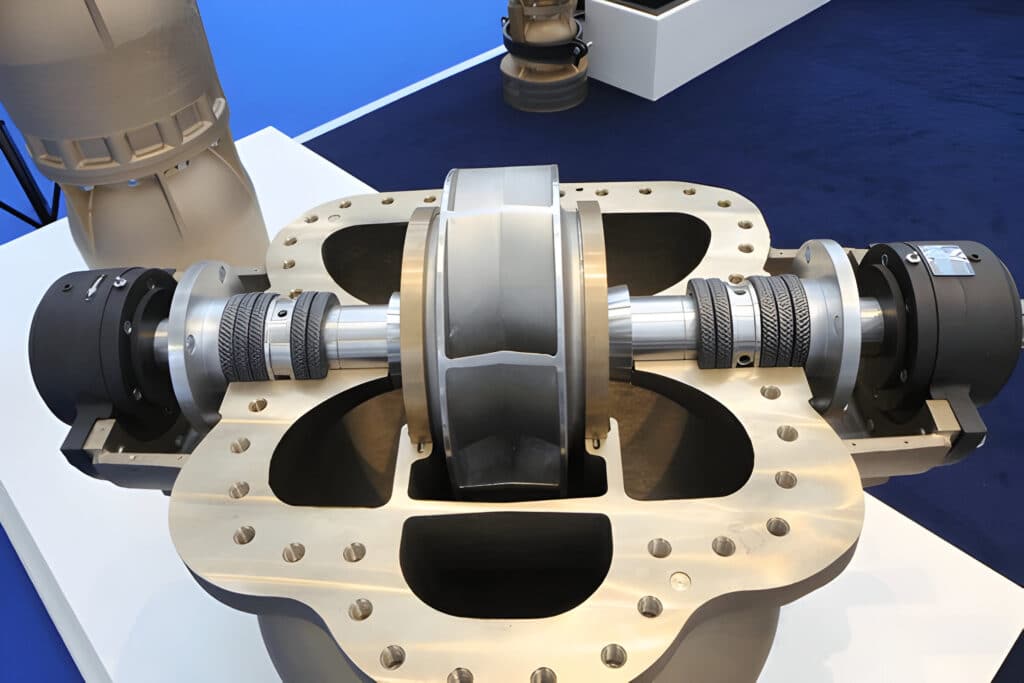

Birinde santrifüj pompa, salmastra kutusu, pompa gövdesi ile dönen şaft arasında bulunan ve mekanik contayı veya contayı barındıran silindirik bir boşluktur. Salmastra kutusu basıncı, pompa çalışması sırasında bu boşlukta bulunan sıvı basıncını ifade eder.

Salmastra kutusu basıncı, mekanik contaların düzgün çalışması ve uzun ömürlü olması açısından kritik bir parametredir. fok yüzü yağlama, soğutma ve sabit ve dönen conta yüzeyleri arasında sıvı filmi tutma yeteneği. Yetersiz salmastra kutusu basıncı yetersiz yağlama ve soğutmaya yol açabilir ve artan sürtünme ve ısı üretimi nedeniyle contanın erken bozulmasına neden olabilir.

Öte yandan, aşırı salmastra kutusu basıncı mekanik conta yüzeylerinin ayrılmasına neden olarak sızıntının artmasına ve sızdırmazlık etkinliğinin azalmasına yol açabilir. Yüksek basınç ayrıca conta yüzeylerinin ve diğer bileşenlerin aşınmasının hızlanmasına neden olarak genel conta ömrünü kısaltabilir.

Salmastra Kutusu Basıncını Etkileyen Faktörler

Pompa Tasarımı

Pompanın tasarımı, özellikle conta haznesinin konumu ve çarka yakınlığı, salmastra kutusu basıncını etkiler. Conta haznesi çarka ne kadar yakınsa, çarkın santrifüj kuvvetinin etkisi nedeniyle basınç o kadar yüksek olur.

Emiş ve Tahliye Basınçları

Pompanın emme ve basma basınçları doğrudan salmastra kutusu basıncını etkiler. Genel olarak, daha yüksek emme ve basma basınçları salmastra kutusu basıncının artmasına neden olur. Pompanın emme ve basma tarafları arasındaki basınç farkı da salmastra kutusu basıncını etkiler.

Denge Delikleri veya Aşınma Halkalarının Varlığı

Pompada denge delikleri veya aşınma halkalarının bulunması salmastra kutusu basıncını önemli ölçüde etkileyebilir. Denge delikleri, sıvının çarkın yüksek basınç tarafından düşük basınç tarafına akmasına izin veren küçük açıklıklardır, basıncı dengelemeye ve çark üzerindeki eksenel itmeyi azaltmaya yardımcı olur.

Öte yandan aşınma halkaları, yüksek basınç tarafından düşük basınç tarafına sızıntıyı en aza indirmek için çark ile pompa gövdesi arasına takılan değiştirilebilir halkalardır. Denge deliklerinin veya aşınma halkalarının varlığı, daha tutarlı bir salmastra kutusu basıncının korunmasına yardımcı olabilir.

Akışkan Özellikleri

Pompalanan sıvının viskozitesi ve sıcaklığı gibi özellikleri, salmastra kutusu basıncını etkileyebilir. Daha yüksek viskoziteli sıvılar, akışa karşı artan direnç nedeniyle salmastra kutusu içinde daha yüksek basınçlar oluşturma eğilimindedir. Benzer şekilde, yüksek sıvı sıcaklıkları, sıvı genişledikçe ve viskozitesi azaldıkça artan basınçlara yol açabilir.

Salmastra Kutusu Basıncının Tipik Aralıkları

| Pompa Tipi | Tipik Salmastra Kutusu Basınç Aralığı |

|---|---|

| Tek Kademeli, Uçtan Emişli | 10-20 psi (0,7-1,4 bar) |

| Tek Kademeli, Çift Emişli | 15-30 psi (1,0-2,1 bar) |

| Çok aşamalı, Yatay | 20-50 psi (1,4-3,4 bar) |

| Çok aşamalı, Dikey | 30-60 psi (2,1-4,1 bar) |

Salmastra Kutusu Basınç Formülü

Salmastra kutusu basıncı aşağıdaki formül kullanılarak hesaplanabilir:

P_sb = P_s + (P_d – P_s) × k

Nerede:

- P_sb = Salmastra kutusu basıncı

- P_s = Emiş basıncı

- P_d = Tahliye basıncı

- k = Sabit (tipik olarak 0,4-0,6, pompa tasarımına ve denge deliklerine/aşınma halkalarına bağlı olarak)

Mekanik Contalar İçin Salmastra Kutusu Basıncının İşlevleri

- Yağlama sıvısı filminin korunması: Uygun salmastra kutusu basıncı, conta yüzeyleri arasında yeterli bir sıvı filmi sağlayarak sürtünmeyi ve aşınmayı azaltır.

- Sıvının buharlaşmasını önler: Yeterli basınç, kapalı sıvının conta yüzeylerinde buharlaşmasını önleyerek kavitasyon hasarını ve conta arızasını önler.

- Uygun conta yüzeyi takibini sağlar: Dengeli basınç, conta yüzeylerinin uygun temas ve takibini sağlayarak sızıntıyı ve erken aşınmayı önler.

- Isının dağılmasını kolaylaştırır: Uygun basınç, sıvı dolaşımını teşvik ederek conta yüzeyindeki sürtünmeden kaynaklanan ısının dağılmasına yardımcı olur.

Uygunsuz Basınç Yönetiminin Neden Olduğu Potansiyel Sorunlar

Uygun salmastra kutusu basıncının sağlanamaması aşağıdakiler de dahil olmak üzere çeşitli sorunlara yol açabilir:

- Aşırı sızıntı: Düşük basınç, conta yüzeylerinin açılmasına neden olarak sıvı sızıntısına ve sızdırmazlık verimliliğinin azalmasına yol açabilir.

- Erken conta aşınması: Yetersiz basınç, conta yüzeyleri arasında artan sürtünmeye ve aşınmaya yol açarak conta ömrünü kısaltabilir.

- Conta yüzeyinde hasar: Yüksek basınç, conta yüzeylerinin çok sıkı kapanmasına neden olabilir, bu da aşırı ısı oluşumuna ve potansiyel termal çatlama veya hasara yol açabilir.

- Kavitasyon ve sıvı buharlaşması: Yetersiz basınç, kapalı sıvının conta yüzeylerinde buharlaşmasına neden olarak kavitasyon hasarına ve conta arızasına yol açabilir.

Salmastra Kutusu Basıncını Kontrol Etme veya Ayarlama Yöntemleri

Denge Delikleri veya Arka Aşınma Halkaları Kullanımı

Salmastra kutusu basıncını düzenlemeye yardımcı olmak için conta tasarımına denge delikleri veya arka aşınma halkaları eklenebilir. Bu özellikler, tahliye tarafından salmastra kutusuna kontrollü miktarda yüksek basınçlı sıvının akmasını sağlayarak conta yüzeyleri arasındaki basınç farkını dengeler. Bu tasarım öğeleri, basıncı etkili bir şekilde dengeleyerek conta yüzeyinin uygun şekilde temas etmesini ve aşınmayı azaltmasını sağlar.

Harici Sifon Sistemlerinin Kurulumu

Harici yıkama sistemleri, salmastra kutusuna kontrollü bir basınçta temiz, uyumlu bir sıvı sokmak için kullanılabilir. Bu yıkama sıvısı, salmastra kutusundaki gerekli basıncın korunmasına yardımcı olurken, aynı zamanda conta yüzeylerine soğutma ve yağlama sağlar. Harici yıkama sistemleri, aksi takdirde conta yüzeylerine zarar verebilecek veya erken arızaya neden olabilecek aşındırıcı, korozif veya yüksek sıcaklıklı sıvılarla uğraşırken özellikle faydalıdır.