Elegir lo correcto sello mecánico La aplicación de su maquinaria puede ser un desafío. Con opciones de sellos secos y húmedos disponibles, es importante comprender sus diferencias clave.

En esta publicación, analizaremos las diferencias principales entre los sellos mecánicos secos y húmedos, incluida la lubricación, el contacto, la sensibilidad a las condiciones de operación, las necesidades de mantenimiento, el impacto ambiental, el costo y las aplicaciones típicas.

¿Qué es el sello mecánico seco?

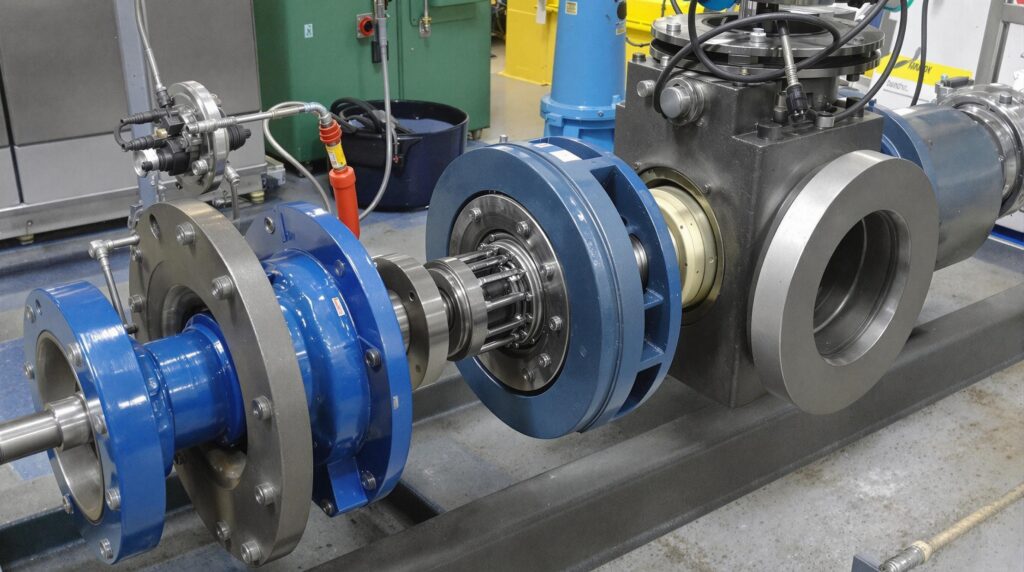

Un sello mecánico seco funciona sin ninguna barrera líquida entre el caras de focaLas caras del sello están hechas de un material duro y resistente al desgaste, como carburo de silicio, carburo de tungsteno o grafito de carbono. Estos materiales tienen propiedades autolubricantes que permiten que las caras del sello rocen entre sí con mínima fricción y desgaste, incluso sin lubricación líquida.

La cara estacionaria suele estar accionada por resorte para mantener el contacto con la cara giratoria. Un sello secundario, generalmente una junta tórica, evita fugas entre la cara estacionaria y la carcasa. Sellos de gas seco Son un tipo de sello mecánico seco que utiliza gas presurizado como barrera en lugar de líquido. Los sellos mecánicos secos se utilizan a menudo en aplicaciones donde se debe evitar la contaminación del proceso.

¿Qué es un sello mecánico húmedo?

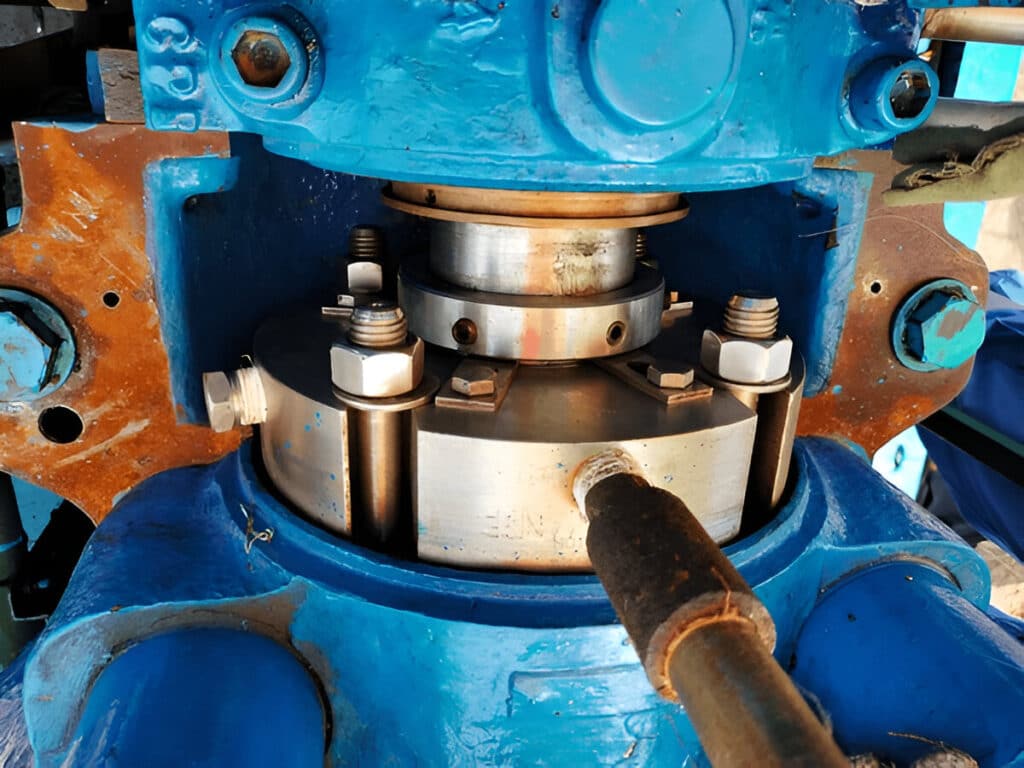

Un sello mecánico húmedo utiliza un fluido de barrera líquido entre las caras del sello para proporcionar lubricación y enfriamiento. El fluido de barrera generalmente se recircula desde un depósito a una presión más alta que el fluido de proceso para evitar que el fluido de proceso ingrese al sello. cámara de sellado.

La película líquida entre las caras también ayuda a excluir contaminantes. Los sellos húmedos son a menudo sellos dobles con dos juegos de caras de sello. El fluido de barrera se introduce entre los dos juegos de caras. De esta manera, el segundo juego evita que cualquier fluido de proceso que se filtre más allá del primer juego de caras ingrese a la atmósfera. Los sellos húmedos se utilizan en aplicaciones donde el fluido de proceso es sucio, abrasivo o polimerizante.

Diferencia entre sello mecánico seco y húmedo

Lubricación

Los sellos secos no tienen lubricación líquida entre las caras y dependen de los materiales de la cara del sello para su lubricación.

Los sellos húmedos tienen una película líquida que lubrica las caras y proporciona condiciones de operación más tolerantes.

Contacto

En los sellos secos, las caras del sello corren en contacto directo entre sí sin ninguna película de líquido que las separe.

Húmedo Los sellos mantienen una fina película líquida entre las caras del sello, evitando el contacto directo de las caras deslizantes.

Sensibilidad a las condiciones de funcionamiento

Los sellos secos son más sensibles a los cambios en las condiciones de funcionamiento, como la temperatura, la presión y la velocidad, en comparación con los sellos húmedos. Factores como la expansión térmica, la distorsión por presión y la inestabilidad dinámica pueden hacer que las caras se deformen o se abran, lo que da como resultado un aumento de las fugas.

Los sellos húmedos son más tolerantes debido a la amortiguación y la disipación de calor que proporciona el fluido de barrera.

Frecuencia de mantenimiento

Los sellos secos pueden requerir un mantenimiento más frecuente y un reemplazo de caras debido al contacto directo y al desgaste entre las caras.

Los sellos húmedos, cuando funcionan con un fluido de barrera limpio y compatible, tienden a tener intervalos más largos entre mantenimientos.

Impacto ambiental

Los sellos secos tienen un menor impacto ambiental en comparación con los sellos húmedos. Dado que no hay barrera líquida, no hay riesgo de fugas ni eliminación del fluido de barrera. Los sellos secos de gas utilizan un gas inerte como barrera que se ventila a la atmósfera.

Los sellos húmedos presentan el riesgo de fugas de fluido de barrera, lo que puede contaminar el proceso o el medio ambiente. El fluido de barrera también debe desecharse de manera segura.

Costo

El costo inicial de un sello seco es generalmente menor que el de un sello húmedo debido a su diseño más simple y a la menor cantidad de componentes. Sin embargo, los costos de operación y mantenimiento pueden ser mayores debido al mayor desgaste y a la mayor frecuencia de reemplazo de piezas.

Los sellos húmedos tienen un costo inicial más alto, pero suelen durar más y requieren reparaciones menos frecuentes. También se debe tener en cuenta el costo del líquido de barrera y su eliminación.

Aplicaciones

Los sellos secos son adecuados para fluidos limpios, no polimerizables, a temperaturas y presiones moderadas. Las aplicaciones típicas incluyen compresores de gas, turbinas de vapor y bombas que manipulan hidrocarburos y otros fluidos volátiles.

Los sellos húmedos se utilizan para tareas más exigentes que implican altas presiones, temperaturas y fluidos sucios o abrasivos. Algunos ejemplos son las refinerías de petróleo, las plantas químicas y las centrales eléctricas.