Tipos de ambientes corrosivos

Procesamiento químico

La exposición diaria a productos químicos agresivos degrada los sellos estándar, lo que genera fugas y tiempos de inactividad. La manipulación de ácidos, álcalis, solventes y otras sustancias reactivas presenta desafíos únicos para la integridad de los sellos.

Al seleccionar sellos mecánicos, tenga en cuenta los productos químicos específicos que se utilizan. Los elastómeros de fluorocarbono son resistentes a los ácidos agresivos, mientras que los perfluoroelastómeros resisten altas temperaturas. Cara del sello Materiales como el carburo de silicio o el grafito de carbono resisten productos químicos abrasivos y corrosivos.

Petróleo y gas

Las condiciones adversas, como altas temperaturas, productos químicos agresivos y partículas abrasivas, provocan un desgaste rápido, lo que causa fallas en los sellos que interrumpen las operaciones y aumentan los costos de mantenimiento.

El sulfuro de hidrógeno (H₂S) es un agente corrosivo muy común. Provoca grietas por tensión, especialmente en yacimientos de gas agrio. Los sellos fabricados con materiales resistentes al H₂S, como acero inoxidable de alta calidad o compuestos avanzados, garantizan una confiabilidad a largo plazo. Las operaciones de perforación en alta mar enfrentan desafíos adicionales con la exposición al agua salada, que acelera la corrosión.

El petróleo crudo a menudo contiene arena y partículas que erosionan las superficies del sello. Sellos mecánicos Los sellos con superficies duras, como el carburo de silicio, resisten esta abrasión. Los entornos de alta presión requieren sellos que soporten una presión considerable sin comprometer la integridad.

Fabricación farmacéutica

La exposición a productos químicos agresivos, disolventes y agentes de limpieza provoca una rápida degradación de materiales de sellado, lo que puede provocar fugas y posible contaminación.

Los ácidos y bases que se utilizan en la producción de medicamentos son altamente reactivos y pueden desgastar los materiales de sellado estándar. Los solventes pueden hinchar o disolver ciertos elastómeros, lo que complica la integridad del sellado. La limpieza frecuente con agentes como el hipoclorito de sodio o el peróxido de hidrógeno agrega estrés químico.

El PTFE (politetrafluoroetileno) y el FFKM (perfluoroelastómero) ofrecen una resistencia química superior. Estos materiales soportan condiciones adversas sin degradarse, lo que garantiza una vida útil más prolongada del sello.

Los sellos dobles o sellos de barrera de gas brindan protección adicional al aislar el fluido del proceso de las caras del sello, reduciendo los riesgos de corrosión.

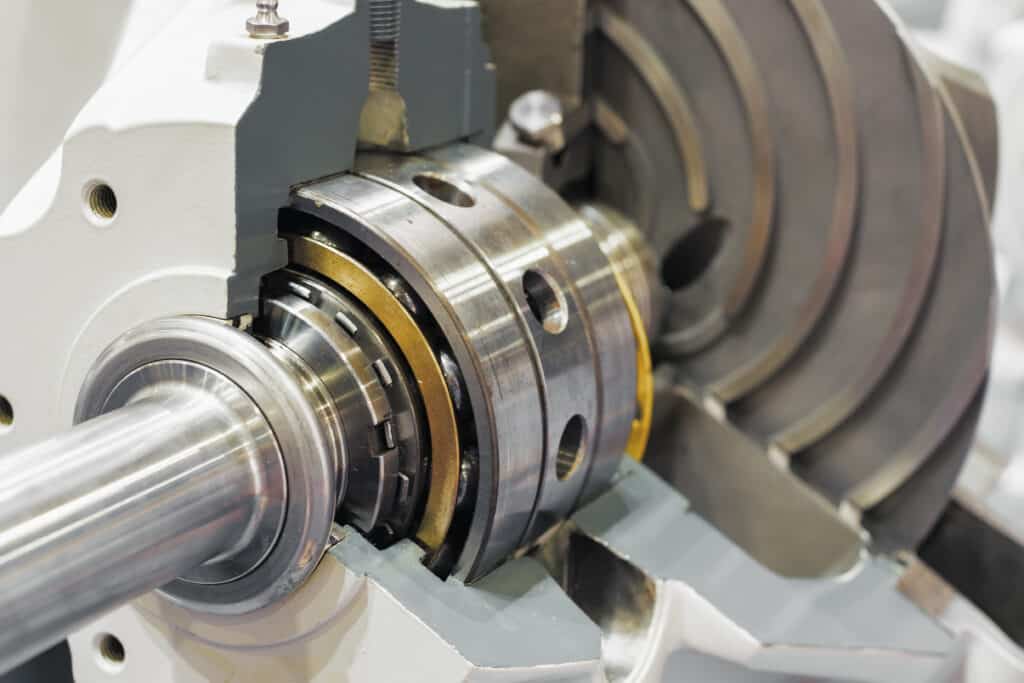

Tipos de sellos mecánicos para entornos corrosivos

Sellos de fuelle

Cuando se trabaja con entornos corrosivos, los sellos de fuelle pueden ofrecer una protección confiable. Los sellos de fuelle de teflón son excelentes para manipular productos químicos agresivos, mientras que los sellos de fuelle de caucho son excelentes en condiciones más abrasivas.

Juntas de fuelle de teflón

Sellos mecánicos En entornos químicos agresivos, los sellos de fuelle de teflón son beneficiosos. Estos sellos, que utilizan teflón, conocido por su excepcional resistencia química, son excelentes en aplicaciones que involucran sustancias agresivas. Garantizan longevidad y confiabilidad en entornos corrosivos. Los sellos de fuelle de teflón ofrecen flexibilidad, ya que se adaptan a desalineaciones y expansión térmica. Proporcionan una protección robusta, lo que los hace ideales para condiciones industriales exigentes.

Sellos de fuelle de caucho

Los sellos de fuelle de caucho, conocidos por su flexibilidad y durabilidad, ofrecen un rendimiento confiable en entornos corrosivos. Manejan eficazmente la exposición a sustancias químicas y al mismo tiempo mantienen capacidades de sellado robustas. Su diseño exclusivo absorbe la desalineación y deflexión del eje, lo que minimiza el desgaste y prolonga la vida útil. La instalación es sencilla, lo que los convierte en una solución eficiente para aplicaciones que requieren una gran resistencia a la corrosión.

Sellos de empuje

Los sellos de empuje brindan durabilidad y confiabilidad a través de un mecanismo de resorte. que mantiene un contacto óptimo entre el elemento de sellado primario y la superficie giratoria, incluso cuando se produce desgaste.

Su capacidad para soportar altas temperaturas y presiones los hace adecuados para diversas aplicaciones industriales. Industrias como la de procesamiento químico, petroquímica y farmacéutica se benefician de estos sellos para evitar fugas y contaminación.

Sellos de cartucho

Los sellos de cartucho brindan una solución robusta y fácil de usar para entornos corrosivos. Estos sellos, que vienen preensamblados, eliminan el complicado proceso de instalación típico de los sellos tradicionales, lo que minimiza el riesgo de errores de instalación. Esta característica de diseño permite un mejor rendimiento y una vida útil más prolongada.

Los sellos de cartucho se destacan en entornos corrosivos debido a su construcción con materiales de alta calidad y resistentes a la corrosión, como Hastelloy, Inconel y varios compuestos cerámicos. Estos materiales permiten componentes del sello Para soportar productos químicos agresivos y temperaturas extremas sin degradarse.

El mantenimiento se vuelve sencillo con los sellos de cartucho. Al estar encapsulados dentro de un solo cartucho, la sustitución o el mantenimiento de los componentes requiere menos tiempo, lo que reduce el tiempo de inactividad y los costos de mantenimiento. Los puertos de descarga integrados facilitan la limpieza, lo que extiende aún más la vida útil del sello.

Sellos de cuña de PTFE

Los sellos de cuña de PTFE presentan una resistencia excepcional a un amplio espectro de sustancias químicas. El PTFE, o politetrafluoroetileno, no es reactivo, lo que evita su rápida degradación cuando se expone a sustancias agresivas.

Los sellos de cuña de PTFE ofrecen versatilidad al soportar temperaturas altas y bajas, lo que los hace adecuados para diversas aplicaciones. Estos sellos mantienen su integridad y rendimiento en condiciones de frío o calor extremos. Su bajo coeficiente de fricción reduce el desgaste de las piezas móviles, lo que aumenta la longevidad de la maquinaria.

Materiales comunes utilizados en entornos corrosivos

Rieles

El acero inoxidable, en particular los grados 316 y 304, es una opción habitual debido a su precio asequible y su resistencia a diversos agentes corrosivos. Su versatilidad y disponibilidad lo convierten en un material preferido en numerosas aplicaciones.

Para condiciones más duras, Hastelloy, una aleación de níquel y molibdeno, se destaca por su resistencia a entornos oxidantes y reductores. Es eficaz contra las picaduras y el agrietamiento por corrosión bajo tensión, lo que lo hace ideal para entornos con productos químicos agresivos. Industrias como el procesamiento químico y el tratamiento de aguas residuales utilizan Hastelloy con frecuencia.

En condiciones de temperaturas extremas y alta corrosión, el Inconel es la opción óptima. Esta aleación de níquel-cromo ofrece una resistencia excepcional y resistencia a la corrosión tanto en entornos ácidos como alcalinos. El Inconel mantiene su integridad bajo estrés térmico extremo, lo que lo hace adecuado para aplicaciones exigentes como la ingeniería aeroespacial y marina.

Cerámica

Las cerámicas, en particular el carburo de silicio y el carburo de tungsteno, son excelentes para los sellos mecánicos en entornos corrosivos. El carburo de silicio ofrece una excelente resistencia al desgaste y a la corrosión, lo que lo hace ideal para aplicaciones que requieren longevidad y confiabilidad. Su dureza y alta conductividad térmica le permiten soportar altas temperaturas y productos químicos agresivos de manera eficaz.

El carburo de tungsteno también destaca por su durabilidad y resistencia al desgaste. Mantiene su integridad bajo alta presión y en presencia de agentes corrosivos.

Polímeros

El PTFE, conocido como teflón, ofrece una resistencia química incomparable, baja fricción y tolerancia a altas temperaturas. Es ideal para aplicaciones de sellado en las que los productos químicos agresivos podrían degradar otros materiales. Su naturaleza no reactiva lo hace adecuado para su uso con ácidos, bases y disolventes, lo que garantiza una durabilidad a largo plazo en condiciones exigentes.

El FFKM, o perfluoroelastómero, combina la resistencia química del PTFE con la flexibilidad y resiliencia de los elastómeros. Los sellos FFKM se utilizan en aplicaciones que requieren una resistencia química robusta y la capacidad de soportar temperaturas y presiones extremas. Funciona de manera confiable en procesos que involucran ácidos concentrados, solventes e hidrocarburos, manteniendo la integridad sin deterioro.

Factores a tener en cuenta al seleccionar materiales

Compatibilidad química

Identifique los productos químicos específicos con los que se encontrará su sello, ya sean ácidos, álcalis, solventes o combinaciones de ellos. Cada producto químico interactúa de manera única con diferentes materiales, lo que requiere soluciones personalizadas en lugar de un enfoque universal.

Tenga en cuenta los niveles de concentración de los productos químicos, ya que las concentraciones más altas pueden acelerar la corrosión y la degradación. Evalúe la presencia de impurezas, que pueden causar interacciones impredecibles con los materiales de sellado. Por ejemplo, ciertos elastómeros pueden funcionar adecuadamente con sustancias puras, pero fallar en condiciones contaminadas.

Temperatura

Tenga en cuenta tanto las temperaturas de funcionamiento como las posibles variaciones. Las temperaturas altas aceleran las reacciones químicas, lo que aumenta las tasas de corrosión. Las temperaturas bajas pueden hacer que los materiales se vuelvan frágiles y propensos a fallar.

Evalúe la estabilidad térmica de los posibles materiales de sellado. Los elastómeros como el Viton y el EPDM tienen umbrales diferentes. El Viton soporta temperaturas más altas, mientras que el EPDM funciona mejor en entornos más fríos. Asegúrese de que el material mantenga sus propiedades mecánicas en las condiciones previstas.

Tenga en cuenta las propiedades de expansión térmica de los materiales. Los metales y los polímeros se expanden y contraen a diferentes velocidades. Los coeficientes de expansión térmica incompatibles pueden provocar fallas en el sello debido a la formación de espacios o a una tensión excesiva durante las fluctuaciones de temperatura.

La conductividad térmica también es importante para mantener la integridad del sello. Los materiales con una conductividad térmica deficiente pueden atrapar el calor, lo que provoca puntos calientes localizados y una degradación prematura.

Presión

Las condiciones de alta presión exigen materiales que mantengan su integridad tanto bajo estrés físico como corrosivo. El incumplimiento de estos criterios provoca fallas en los sellos, tiempos de inactividad costosos y riesgos de seguridad.

Los materiales deben presentar una alta resistencia a la tracción y a la deformación bajo presión. El acero inoxidable y las aleaciones de alto rendimiento suelen ser adecuados debido a su durabilidad y resistencia a la naturaleza corrosiva de los fluidos industriales. Las opciones no metálicas, como las cerámicas avanzadas y los polímeros especializados, también ofrecen una resistencia excepcional a la presión y la corrosión, lo que las hace ideales para aplicaciones específicas.

Abrasividad del fluido

Los fluidos abrasivos aceleran el desgaste de los sellos, lo que provoca fallas prematuras y tiempos de inactividad costosos. Evalúe el contenido de partículas, el tamaño y la dureza del fluido. Cuanto más abrasivo sea el fluido, más resistente debe ser el material del sello.

Los materiales como el carburo de silicio y el carburo de tungsteno ofrecen una resistencia al desgaste excepcional. Estos materiales soportan interacciones duras con partículas abrasivas, lo que prolonga la vida útil del sello. Tenga en cuenta el acabado de la superficie del sello; un acabado más suave reduce la fricción y el desgaste, lo que mejora la durabilidad.

Para fluidos altamente abrasivos, opte por sellos con materiales de cara dura y opciones de lubricación avanzadas para minimizar el contacto directo con partículas abrasivas.

Requisitos de higiene

El material elegido debe ser no reactivo tanto al fluido que se está sellando como a los agentes de limpieza utilizados. Esto evita reacciones nocivas que podrían comprometer el sellado o contaminar el producto.

El acabado de la superficie es igualmente importante. Una superficie lisa minimiza las grietas donde podrían acumularse bacterias y contaminantes, lo que facilita una limpieza más fácil y eficaz. El acero inoxidable suele ser el preferido debido a su resistencia a la corrosión y su facilidad de limpieza.

Cumplimiento de las normativas específicas de la industria, como las directrices de la FDA o la UE para aplicaciones alimentarias y farmacéuticas. Estas normativas establecen los materiales aceptables y sus propiedades requeridas, lo que garantiza que los sellos no introduzcan contaminantes en el sistema.

También se deben tener en cuenta las propiedades térmicas del material, que debe soportar las temperaturas de los ciclos de proceso y de limpieza sin degradarse.

Preguntas frecuentes

¿Qué prácticas de mantenimiento prolongan la vida útil de los sellos mecánicos en entornos corrosivos?

Inspeccione periódicamente los sellos para detectar desgaste, límpielos para eliminar la acumulación de corrosión y asegúrese de que estén bien lubricados. Reemplace de inmediato las piezas dañadas y utilice materiales compatibles para prolongar la vida útil de los sellos mecánicos en entornos hostiles.

¿Existen estándares industriales para sellos mecánicos en aplicaciones corrosivas?

Sí, las normas de la industria como API 682 e ISO 21049 garantizan la confiabilidad y seguridad de los sellos mecánicos en aplicaciones corrosivas. El cumplimiento extiende la vida útil del sello y mantiene el rendimiento.

¿Cómo puedo identificar señales tempranas de falla del sello en entornos corrosivos?

Identifique los primeros signos de falla del sello al verificar si hay fugas, ruidos inusuales, vibraciones o cambios en la presión y la temperatura. Inspeccione regularmente el sello para detectar desgaste, grietas o degradación química.