Aplicaciones de sellos mecánicos en el proceso de pulpa y papel

Depósito de madera y pulpa (digestores, despulpadores, refinadores, bombas)

Los sellos mecánicos mejoran la eficiencia y la confiabilidad de los equipos en las operaciones de procesamiento de pulpa y de almacenamiento de madera. Los sistemas de transporte, las trituradoras y las bombas de almacenamiento de madera utilizan estos sellos para proteger contra la entrada de polvo, residuos y humedad, lo que reduce las necesidades de mantenimiento.

Los digestores en el proceso de despulpe requieren sellos mecánicos robustos para soportar altas temperaturas, presiones y productos químicos corrosivos. Las superficies de carburo de silicio o carburo de tungsteno son materiales comunes para los sellos en estos entornos hostiles. Los despulpadores y refinadores enfrentan desafíos por las fibras abrasivas y las consistencias variables, lo que requiere sellos con mayor resistencia al desgaste y adaptabilidad a las condiciones fluctuantes del proceso.

Recuperación química (evaporadores, calderas de recuperación, recaustificación)

Los procesos de recuperación química requieren sellos mecánicos especializados para soportar condiciones severas. Los sellos del evaporador soportan altas temperaturas y licor negro corrosivo, al mismo tiempo que resisten la formación de incrustaciones. Los sellos de la caldera de recuperación soportan calor extremo (hasta 1000 °C) y presión (más de 100 bar), y resisten el metal fundido y los gases de combustión.

Los sellos de área de recaustificación se utilizan en entornos cáusticos. Los sellos de bombas de licor verde y blanco resisten soluciones altamente alcalinas, a menudo hechas de carburo de silicio o carburo de tungsteno para una resistencia química superior.

Blanqueo y preparación química

Las torres de blanqueo utilizan sellos mecánicos para evitar fugas de sustancias químicas corrosivas como dióxido de cloro, peróxido de hidrógeno e hipoclorito de sodio. Los sellos están diseñados para soportar estas sustancias agresivas y, al mismo tiempo, garantizar un sellado hermético. Los mezcladores y agitadores para mezclar agentes blanqueadores también incorporan estos sellos.

En la preparación de productos químicos, los sellos mecánicos evitan derrames y garantizan una dosificación precisa de aditivos como agentes de encolado, rellenos y agentes de retención. Los tanques de almacenamiento emplean estos sellos para proteger contra emisiones fugitivas y mantener la pureza del producto.

Preparación de pasta y fabricación de papel (caja de entrada, sección de prensa, secadoras)

Durante la preparación de la pulpa, las refinerías y las bombas utilizan estos sellos para evitar la contaminación y mantener las propiedades adecuadas de la fibra mientras procesan la pulpa hasta obtener una consistencia uniforme.

La caja de entrada, un componente clave en la fabricación de papel, se basa en sellos mecánicos para bombas de ventilador y otros equipos. Estos Los sellos mantienen Control preciso de la presión y el caudal al alimentar la caja de entrada. Los rodillos y cilindros de la sección de prensado incorporan sellos para eliminar el agua de la banda de papel, preservando al mismo tiempo la calidad de la hoja.

Las secciones de secado utilizan sellos mecánicos en las juntas de vapor, sifones y sistemas de eliminación de condensado. Estos componentes garantizan una transferencia de calor eficiente y evitan fugas de vapor, lo que contribuye a la conservación de energía y a un secado uniforme.

Tratamiento de aguas residuales y servicios públicos

Estos sellos se encuentran en bombas que manejan efluentes, lodos y productos químicos durante todo el proceso de tratamiento, lo que garantiza el cumplimiento ambiental y evita fugas de sustancias potencialmente dañinas.

La etapa de clarificación primaria emplea sellos mecánicos para proteger las bombas que mueven aguas residuales sin tratar y sólidos sedimentados. El tratamiento secundario utiliza estos sellos en los sopladores de aireación y las bombas de retorno de lodos activados. Los sistemas de tratamiento terciario, incluidos los procesos de filtración y desinfección, también dependen de sellos mecánicos para un funcionamiento eficaz.

Beneficios de usar sellos mecánicos en lugar de empaquetaduras de compresión

Fiabilidad mejorada y rendimiento sin problemas

Los sellos mecánicos superan a los empaques de compresión tradicionales en cuanto a confiabilidad y funcionamiento sin problemas para equipos de pulpa y papel. Reducen las fugas y el tiempo de inactividad y extienden la vida útil del equipo al crear una barrera eficaz contra los fluidos del proceso. Esto minimiza el riesgo de contaminación y la pérdida de producto.

Los requisitos de mantenimiento se reducen con los sellos mecánicos. A diferencia de las empaquetaduras de compresión, que requieren ajustes y reemplazos frecuentes, los sellos mecánicos funcionan de manera constante durante períodos prolongados. Esto se traduce en menos tiempo de reparación y mayor concentración en la producción.

Los sellos mecánicos manejan la temperatura y las fluctuaciones de presión mejor que el empaque, manteniendo la integridad en condiciones de funcionamiento variables. También mejoran la eficiencia energética al reducir la fricción y el consumo de energía en comparación con el empaque.

Con los sellos mecánicos se consigue un mayor tiempo medio entre fallos (MTBF). Esta mayor fiabilidad se traduce en menos paradas inesperadas y programas de mantenimiento más predecibles. El rendimiento sin problemas de los sellos mecánicos conduce a operaciones más fluidas, menores costes y una mayor productividad en las instalaciones de pulpa y papel.

Conservación de agua y energía

Los sellos mecánicos ofrecen importantes ventajas en materia de ahorro de agua y energía en la industria de la pulpa y el papel. Reemplazar las empaquetaduras de compresión por sellos mecánicos reduce drásticamente el consumo de agua. Estos sellos requieren una cantidad mínima o nula de agua de lavado, a diferencia de las empaquetaduras que exigen agua constante para su refrigeración y lubricación.

El cambio a los sellos mecánicos conlleva un ahorro de energía. La menor fricción en los sellos mecánicos disminuye la potencia necesaria para operar bombas y equipos rotativos. Esta reducción de la fricción conduce a un menor consumo de energía y menores costos operativos.

Los sellos mecánicos prolongan la vida útil de los equipos y ahorran recursos. Protegen los casquillos de los ejes del desgaste, lo que reduce la frecuencia de reemplazo. Al minimizar las fugas de producto, los sellos mecánicos ayudan a conservar las materias primas y a reducir los desechos.

Menos tiempo de inactividad y menores costos de mantenimiento

Los sellos mecánicos superan al empaque de compresión al reducir el tiempo de inactividad y los costos de mantenimiento.Los cierres mecánicos reducen las paradas de los equipos, ya que eliminan la necesidad de realizar ajustes frecuentes que requiere el empaque de compresión. Esto permite que las líneas de producción funcionen durante más tiempo sin interrupciones, lo que mejora la eficiencia general.

La longevidad de los sellos mecánicos supera a la de las empaquetaduras, y a menudo duran años antes de tener que reemplazarlos. Esta vida útil prolongada da como resultado un mantenimiento menos frecuente, lo que reduce los costos de mano de obra y los gastos en repuestos. sello mecánico Generalmente es más rápido y fácil que volver a embalar un prensaestopas, lo que minimiza aún más el tiempo de inactividad.

Los sellos mecánicos también reducen el desgaste del eje. A diferencia de las empaquetaduras, que pueden desgastar los ejes de los equipos, los sellos mecánicos proporcionan un sellado sin contacto que preserva la integridad del eje. Esta reducción del desgaste hace que se necesiten menos reparaciones o reemplazos de ejes con el tiempo, lo que genera ahorros de costos adicionales.

Mejor salud, seguridad y control de la contaminación

Los sellos mecánicos superan a los empaques de compresión en términos de salud, seguridad y protección ambiental. Reducen drásticamente las fugas, minimizando la liberación de sustancias químicas y contaminantes peligrosos en los lugares de trabajo y el medio ambiente. Esta reducción en la exposición protege a los trabajadores de los riesgos para la salud asociados con el contacto prolongado con fluidos de proceso.

El diseño de los sellos mecánicos elimina la necesidad de realizar ajustes frecuentes, lo que reduce los riesgos de accidentes durante el mantenimiento. Su contención eficaz de los fluidos de proceso reduce los riesgos de resbalones en las plantas de producción. Los sellos mecánicos también facilitan el cumplimiento de las estrictas normas ambientales.

Estos sellos ofrecen una prevención de fugas superior a la de los métodos de empaque tradicionales. Crean una barrera más eficaz entre el fluido que se está sellando y el ambiente externo. Esta capacidad de sellado mejorada da como resultado un entorno de trabajo más limpio y seguro y un menor impacto ambiental.

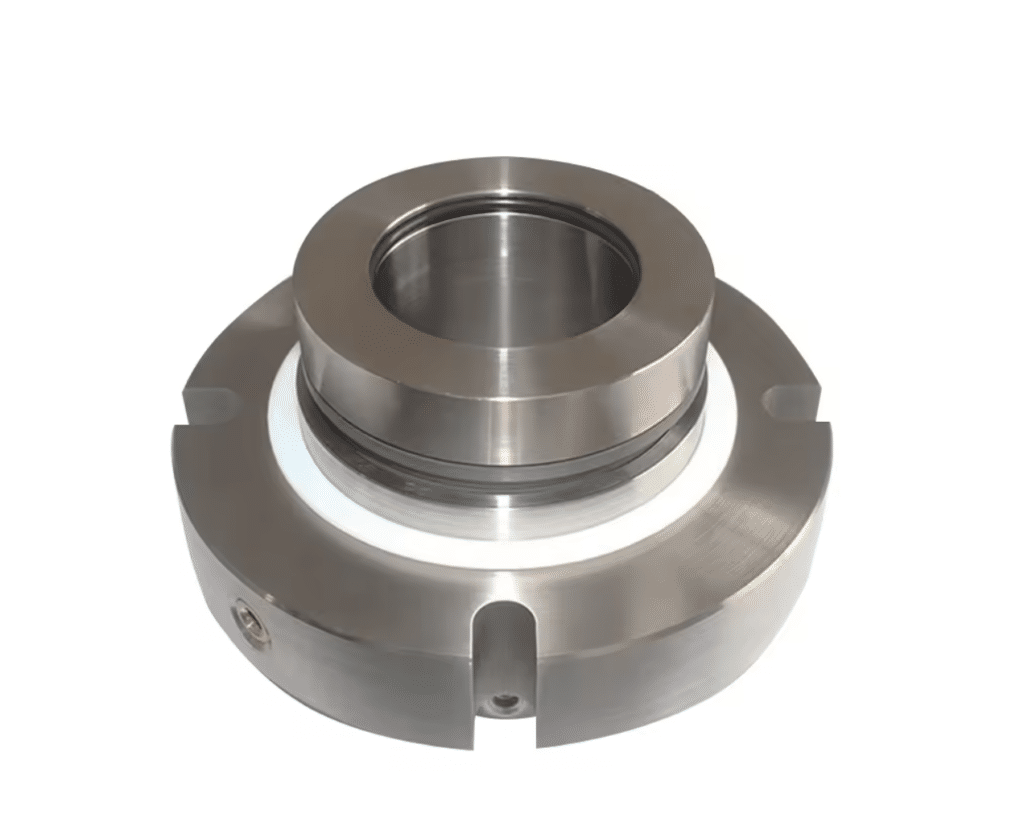

Características clave de los sellos mecánicos

Alta resistencia y durabilidad.

Los sellos mecánicos utilizados en la fabricación de pulpa y papel resisten entornos hostiles y un funcionamiento prolongado. Resisten productos químicos corrosivos, altas temperaturas y partículas abrasivas. Los materiales como el carburo de silicio, el carburo de tungsteno y el grafito de carbono ofrecen una excelente resistencia al desgaste y estabilidad térmica.

Caras de foca Mantienen la integridad en condiciones extremas, previniendo fugas y garantizando un rendimiento constante. Los recubrimientos o acabados superficiales especiales mejoran la durabilidad, reducen la fricción y prolongan la vida útil. Estos sellos soportan rotaciones de alta velocidad y fluctuaciones de presión sin comprometer la capacidad de sellado.

Diseñados para soportar ciclos térmicos y ataques químicos de los fluidos del proceso, los sellos mecánicos a menudo incorporan planes de descarga o sistemas auxiliares. Estos sistemas mantienen condiciones de funcionamiento limpias y frescas, lo que prolonga aún más la vida útil.

Fiable, larga vida útil

Los sellos mecánicos en la industria de pulpa y papel ofrecen un rendimiento confiable y a largo plazo debido a su alta resistencia y durabilidad. Estos sellos soportan duras condiciones de procesamiento y funcionan de manera continua durante meses o años sin fallas.

Los fabricantes utilizan materiales de alta calidad e ingeniería precisa para lograr una mayor longevidad. Las superficies equilibradas reducen el desgaste y prolongan la vida útil del sello. Los sistemas avanzados de refrigeración y lubricación mantienen condiciones de funcionamiento óptimas en entornos exigentes.

Fácil mantenimiento y reparación.

Los sellos mecánicos en la industria de la pulpa y el papel tienen diseños modulares que facilitan el mantenimiento y la reparación. Los sellos modernos incorporan componentes de reemplazo rápido, lo que reduce el tiempo de inactividad y simplifica el mantenimiento. Las mirillas y los puertos de monitoreo permiten la inspección de las superficies del sello y los niveles de lubricación sin necesidad de desmontarlo.

Las piezas estandarizadas de los distintos modelos de sellos facilitan el almacenamiento eficiente de componentes de repuesto. Las características de autoalineación minimizan los riesgos de instalación incorrecta durante el mantenimiento. Los diseños divididos permiten el reemplazo sin desmontar el equipo conectado.

Materiales de los sellos mecánicos

Carburo de silicio, carburo de tungsteno, carburo de silicio recubierto

El carburo de silicio, el carburo de tungsteno y el carburo de silicio recubierto son materiales primarios para sellos mecánicos en aplicaciones de pulpa y papel.

El carburo de silicio presenta una excelente conductividad térmica y resistencia al desgaste. Tiene un buen rendimiento en entornos abrasivos y altas temperaturas, lo que lo hace adecuado para sellos que manipulan papel de alta consistencia.

El carburo de tungsteno ofrece una resistencia superior al impacto a pesar de ser ligeramente menos duro que el carburo de silicio. Mantiene un acabado superficial liso, lo que mejora el rendimiento del sellado. Este material es óptimo para aplicaciones que implican choque térmico o estrés mecánico.

El carburo de silicio revestido combina las ventajas del carburo de silicio con una resistencia química mejorada. El revestimiento, que suele ser de carbono tipo diamante (DLC), reduce la fricción y mejora la capacidad de funcionamiento en seco. Este material es adecuado para sellos expuestos a productos químicos corrosivos o condiciones intermitentes de funcionamiento en seco.

Elastómeros como EPDM, fluoroelastómeros, PTFE

El EPDM resiste el agua, el vapor y los productos químicos que se encuentran en los procesos de pulpa y papel. Destaca en aplicaciones de agua caliente y vapor, lo que lo hace adecuado para diversas áreas de producción de papel.

Los fluoroelastómeros, como el Viton, brindan resistencia química y soportan altas temperaturas. Estos elastómeros se utilizan en sellos expuestos a productos químicos agresivos o calor extremo en fábricas de pulpa y papel.

El PTFE ofrece propiedades antiadherentes, resistencia química y un amplio rango de temperaturas. Se utiliza en sellos mecánicos que requieren baja fricción e inercia química.

Acero inoxidable, acero dúplex, titanio.

Los grados de acero inoxidable 316 y 316L son comunes para las superficies de sellado y los componentes metálicos. Resisten los cloruros y los productos químicos corrosivos que prevalecen en la industria.

El acero inoxidable dúplex combina las resistencias del acero austenítico y ferrítico, proporcionando una resistencia superior al agrietamiento por corrosión bajo tensión y a las picaduras.

El titanio se destaca en entornos extremadamente corrosivos o altas temperaturas. Es liviano, fuerte y resistente a la mayoría de los productos químicos utilizados en la producción de pulpa y papel. Su bajo coeficiente de fricción lo hace ideal para las superficies de sellado, ya que reduce el desgaste y extiende la vida útil del sello.

Estos materiales se utilizan en elementos de resorte, mecanismos de accionamiento y otros componentes mecánicos. componentes del sello.

Preguntas frecuentes

¿Con qué frecuencia se deben inspeccionar los sellos mecánicos en aplicaciones de pulpa y papel?

Los sellos mecánicos en aplicaciones de pulpa y papel deben inspeccionarse mensualmente o según las recomendaciones del fabricante.

¿Es posible instalar sellos mecánicos en equipos antiguos de pulpa y papel?

Los sellos mecánicos se pueden adaptar a equipos antiguos de pulpa y papel. Este proceso mejora el rendimiento y reduce los costos de mantenimiento.

¿Existen regulaciones ambientales específicas sobre el uso de sellos mecánicos en fábricas de papel?

Las normas ambientales para los sellos mecánicos en las fábricas de papel se centran en la prevención de fugas y emisiones. El cumplimiento de las pautas locales, estatales y federales es obligatorio para garantizar operaciones seguras y responsables con el medio ambiente.