El EPR (caucho de etileno propileno) y el EPDM (monómero de etileno propileno dieno) son dos compuestos de caucho sintético que se utilizan ampliamente en diversas aplicaciones industriales. Si bien ambos materiales comparten similitudes en su composición y propiedades, presentan diferencias distintivas que los hacen adecuados para casos de uso específicos.

Esta publicación de blog profundizará en las distinciones clave entre EPR y EPDM, centrándose en sus estructuras químicas, propiedades físicas y aplicaciones típicas en la industria de la maquinaria.

¿Qué es el EPR?

El EPR, o caucho de etileno propileno, es un copolímero de caucho sintético que consta de monómeros de etileno y propileno. Este compuesto de caucho versátil ofrece una excelente resistencia al agua, al vapor y a muchos disolventes polares. El EPR muestra un rendimiento notable en aplicaciones que implican altas temperaturas, con un rango de temperatura operativa entre -50 °C y 150 °C.

Una de las características clave del EPR es su excepcional resistencia al ozono, la radiación ultravioleta y la intemperie. Esto lo convierte en una opción ideal para aplicaciones en exteriores y entornos donde la exposición a estos elementos es común. Además, el EPR demuestra una buena resistencia a los ácidos, los álcalis y algunos tipos de alcohol.

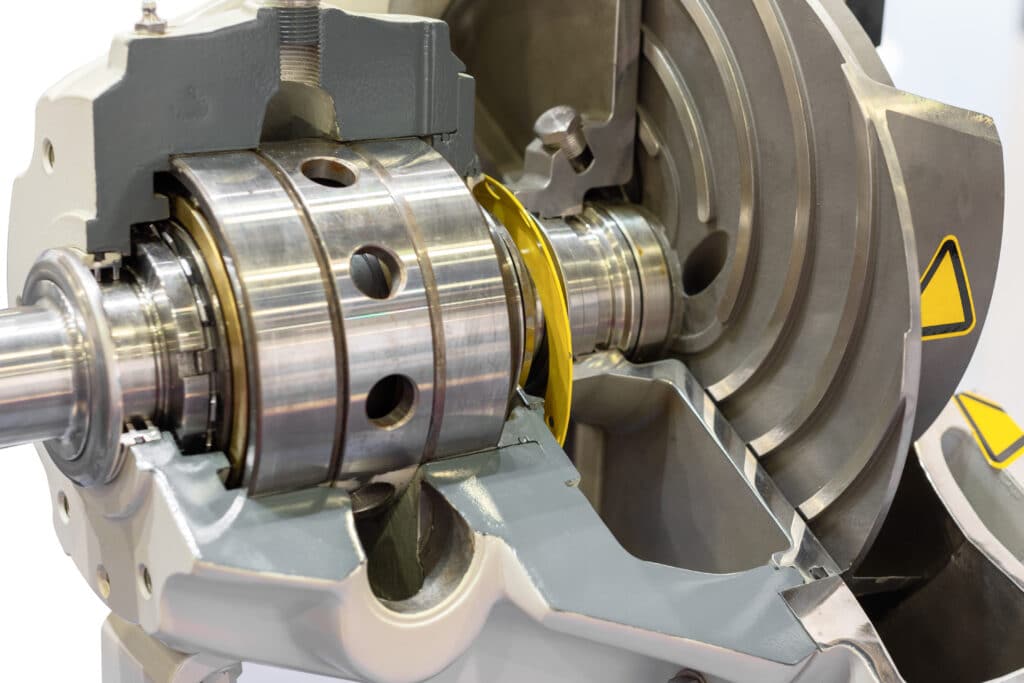

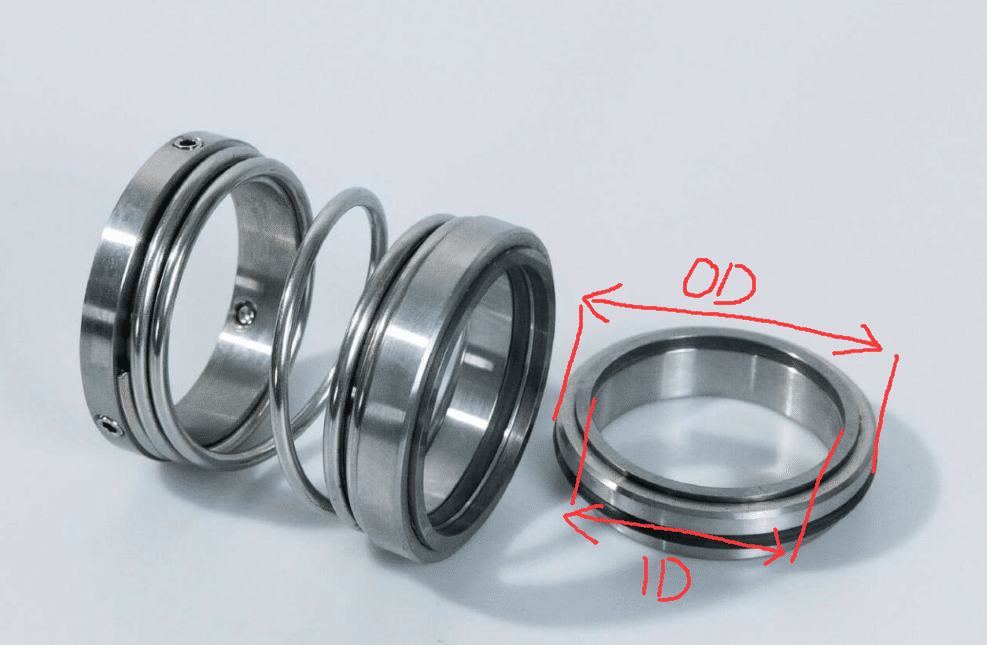

El EPR se utiliza ampliamente en diversas industrias, incluidas la industria automotriz, eléctrica y de sellos. Sus propiedades de resistencia y rango de temperatura lo hacen adecuado para aplicaciones como aislamiento eléctrico, sellos, juntas y mangueras.

¿Qué es EPDM?

El EPDM, o monómero de etileno propileno dieno, es otro tipo de caucho sintético que comparte similitudes con el EPR. Sin embargo, el EPDM incorpora un monómero dieno adicional que lo diferencia del EPR en términos de propiedades y aplicaciones.

El caucho EPDM presenta una excelente resistencia al ozono, a la radiación ultravioleta y a la intemperie, lo que lo hace adecuado para aplicaciones en exteriores. También ofrece una buena resistencia al agua, al vapor y a los ácidos suaves. Sin embargo, el EPDM tiene una resistencia limitada a los aceites, los productos derivados del petróleo y los hidrocarburos aromáticos en comparación con el EPR.

El rango de temperatura del EPDM es ligeramente más amplio que el del EPR, con un rango operativo de entre -50 °C y 150 °C. Esta resistencia a la temperatura, combinada con su excelente resistencia al ozono y a la intemperie, hace que el EPDM sea una opción popular para aplicaciones en la industria automotriz, como burletes, mangueras y sellos.

Diferencias clave entre EPR y EPDM

Composición

El EPR es un copolímero de etileno-propileno, mientras que el EPDM tiene un monómero dieno adicional incorporado en su estructura.

Flexibilidad

Desde un punto de vista funcional, tanto el EPR como el EPDM presentan una excelente flexibilidad en un amplio rango de temperaturas. Sin embargo, el EPDM mantiene mejor su flexibilidad a temperaturas más bajas debido a su estructura química única.

Rango de temperatura

El EPDM generalmente tiene un rango de temperatura de funcionamiento más amplio en comparación con el EPR. El EPDM puede soportar temperaturas de entre -40 °C y 150 °C.

El EPR, si bien sigue ofreciendo una buena resistencia a la temperatura, normalmente tiene un rango de funcionamiento ligeramente más estrecho, de -40 °C a 130 °C. Es posible que no tenga un rendimiento tan bueno como el EPDM en aplicaciones que impliquen exposición constante a altas temperaturas o vapor.

Propiedades eléctricas

El caucho EPR exhibe excelentes características de aislamiento eléctrico, lo que lo convierte en una opción adecuada para aplicaciones que requieren alta resistencia al flujo de corriente.

Por otro lado, el caucho EPDM tiene propiedades de aislamiento eléctrico relativamente inferiores en comparación con el caucho EPR. Si bien el EPDM aún ofrece una resistencia eléctrica adecuada para muchas aplicaciones, puede no ser la opción ideal cuando un aislamiento eléctrico excepcional es un requisito primordial.

Proceso de curado

El caucho EPR se cura normalmente con compuestos de peróxido, que crean enlaces cruzados fuertes y estables entre las cadenas de polímeros. El curado con peróxido permite que el EPR alcance una excelente resistencia al calor, resistencia química y propiedades mecánicas. La fórmula de curado con peróxido utilizada para el EPR da como resultado un compuesto de caucho con características de rendimiento superiores.

Por el contrario, el caucho EPDM se puede curar utilizando sistemas a base de peróxido o azufre. El EPDM curado con azufre es más común y ofrece buenas propiedades generales, mientras que el EPDM curado con peróxido ofrece mayor resistencia al calor y mejor... conjunto de compresión resistencia.

Características de presentación

El caucho EPR y el EPDM presentan características de rendimiento distintivas que los distinguen. El caucho EPR es conocido por su excepcional resistencia al calor, al vapor y a los productos químicos agresivos. Mantiene sus propiedades mecánicas en un amplio rango de temperaturas y ofrece una excelente resistencia a los disolventes polares, los ácidos y las bases. El perfil de resistencia química del EPR incluye resistencia a los aceites minerales, los aceites vegetales y los hidrocarburos alifáticos.

Por otro lado, el caucho EPDM es reconocido por su excelente resistencia a la intemperie, al ozono y a la radiación ultravioleta. Ofrece un excelente rendimiento en aplicaciones al aire libre y en entornos expuestos a la luz solar y a las condiciones atmosféricas. El EPDM también ofrece una buena resistencia al agua, al vapor y a los productos químicos suaves. Sin embargo, su resistencia a los aceites e hidrocarburos es relativamente menor en comparación con el EPR.

Aplicaciones

El caucho EPR se utiliza ampliamente en la industria eléctrica y electrónica, donde sus excelentes propiedades de aislamiento eléctrico son muy valoradas. Se utiliza comúnmente en el aislamiento de cables y alambres, conectores eléctricos y aplicaciones de sellado en entornos exigentes. El EPR también se utiliza en la industria nuclear debido a su resistencia a la radiación.

El caucho EPDM, con su excepcional resistencia a la intemperie y durabilidad, se utiliza ampliamente en aplicaciones de automoción y construcción. Es una opción popular para juntas de intemperie, juntas de ventanas y puertas, membranas para techos y mangueras para automóviles. La resistencia del EPDM al agua y al vapor lo hace adecuado para diversas aplicaciones de sellado en la industria de alimentos y bebidas. Su amplio rango de temperaturas y su buena resistencia química también lo hacen aplicable en entornos industriales y de fabricación.