EPR (Ethylene Propylene Rubber) ed EPDM (Ethylene Propylene Diene Monomer) sono due composti di gomma sintetica ampiamente utilizzati in varie applicazioni industriali. Sebbene entrambi i materiali condividano somiglianze nella loro composizione e proprietà, presentano differenze distinte che li rendono adatti a casi d'uso specifici.

Questo articolo del blog approfondirà le principali differenze tra EPR ed EPDM, concentrandosi sulle loro strutture chimiche, sulle proprietà fisiche e sulle applicazioni tipiche nel settore dei macchinari.

Che cosa è EPR

L'EPR, o gomma etilene-propilene, è un copolimero di gomma sintetica costituito da monomeri di etilene e propilene. Questo versatile composto di gomma offre un'eccellente resistenza all'acqua, al vapore e a molti solventi polari. L'EPR mostra prestazioni notevoli in applicazioni che comportano alte temperature, con un intervallo di temperatura operativa compreso tra -50°C e 150°C.

Una delle caratteristiche principali dell'EPR è la sua eccezionale resistenza all'ozono, alle radiazioni UV e agli agenti atmosferici. Ciò lo rende una scelta ideale per applicazioni esterne e ambienti in cui l'esposizione a questi elementi è comune. Inoltre, l'EPR dimostra una buona resistenza ad acidi, alcali e alcuni tipi di alcol.

L'EPR trova largo impiego in vari settori, tra cui l'industria automobilistica, elettrica e delle guarnizioni. Le sue proprietà di resistenza e il range di temperatura lo rendono adatto per applicazioni quali isolamento elettrico, guarnizioni, guarnizioni e tubi flessibili.

Che cosa è EPDM

L'EPDM, o Etilene Propilene Diene Monomero, è un altro tipo di gomma sintetica che condivide somiglianze con l'EPR. Tuttavia, l'EPDM incorpora un monomero dienico aggiuntivo, che lo distingue dall'EPR in termini di proprietà e applicazioni.

La gomma EPDM presenta un'eccellente resistenza all'ozono, alle radiazioni UV e agli agenti atmosferici, rendendola adatta per applicazioni esterne. Offre inoltre una buona resistenza all'acqua, al vapore e agli acidi deboli. Tuttavia, l'EPDM ha una resistenza limitata agli oli, ai prodotti petroliferi e agli idrocarburi aromatici rispetto all'EPR.

L'intervallo di temperatura per EPDM è leggermente più ampio di EPR, con un intervallo operativo compreso tra -50°C e 150°C. Questa resistenza alla temperatura, combinata con la sua eccellente resistenza all'ozono e agli agenti atmosferici, rende EPDM una scelta popolare per applicazioni nel settore automobilistico, come guarnizioni, tubi flessibili e guarnizioni.

Differenza fondamentale tra EPR ed EPDM

Composizione

L'EPR è un copolimero di etilene-propilene, mentre l'EPDM ha un monomero dienico aggiuntivo incorporato nella sua struttura.

Flessibilità

Da un punto di vista funzionale, sia l'EPR che l'EPDM mostrano un'eccellente flessibilità su un'ampia gamma di temperature. Tuttavia, l'EPDM mantiene la sua flessibilità meglio a temperature più basse grazie alla sua struttura chimica unica.

Intervallo di temperatura

L'EPDM ha generalmente un intervallo di temperatura di esercizio più ampio rispetto all'EPR. L'EPDM può in genere resistere a temperature da -40°C a 150°C.

L'EPR, pur offrendo una buona resistenza alla temperatura, ha in genere un intervallo operativo leggermente più ristretto, da -40°C a 130°C. Potrebbe non funzionare bene come l'EPDM in applicazioni che comportano un'esposizione costante ad alte temperature o vapore.

Proprietà elettriche

La gomma EPR presenta eccellenti caratteristiche di isolamento elettrico, rendendola una scelta adatta per applicazioni che richiedono un'elevata resistenza al flusso di corrente.

D'altro canto, la gomma EPDM ha proprietà di isolamento elettrico relativamente inferiori rispetto all'EPR. Mentre l'EPDM fornisce comunque una resistenza elettrica adeguata per molte applicazioni, potrebbe non essere la scelta ideale quando un isolamento elettrico eccezionale è un requisito primario.

Processo di stagionatura

La gomma EPR viene solitamente vulcanizzata utilizzando composti di perossido, che creano legami incrociati forti e stabili tra le catene polimeriche. La vulcanizzazione con perossido consente all'EPR di ottenere un'eccellente resistenza al calore, resistenza chimica e proprietà meccaniche. La formulazione di vulcanizzazione con perossido utilizzata per l'EPR produce un composto di gomma con caratteristiche di prestazioni superiori.

Al contrario, la gomma EPDM può essere vulcanizzata utilizzando sistemi a base di perossido o zolfo. L'EPDM vulcanizzato a zolfo è più comune e offre buone proprietà generali, mentre l'EPDM vulcanizzato a perossido offre una maggiore resistenza al calore e una migliore set di compressione resistenza.

Caratteristiche di performance

EPR ed EPDM presentano caratteristiche di prestazioni distinte che li distinguono. La gomma EPR è nota per la sua eccezionale resistenza al calore, al vapore e alle sostanze chimiche aggressive. Mantiene le sue proprietà meccaniche in un ampio intervallo di temperature e offre un'eccellente resistenza a solventi polari, acidi e basi. Il profilo di resistenza chimica dell'EPR include la resistenza agli oli minerali, agli oli vegetali e agli idrocarburi alifatici.

La gomma EPDM, d'altro canto, è riconosciuta per la sua eccezionale resistenza agli agenti atmosferici, all'ozono e alle radiazioni UV. Offre eccellenti prestazioni in applicazioni esterne e in ambienti esposti alla luce solare e alle condizioni atmosferiche. L'EPDM offre anche una buona resistenza all'acqua, al vapore e alle sostanze chimiche leggere. Tuttavia, la sua resistenza agli oli e agli idrocarburi è relativamente inferiore rispetto all'EPR.

Applicazioni

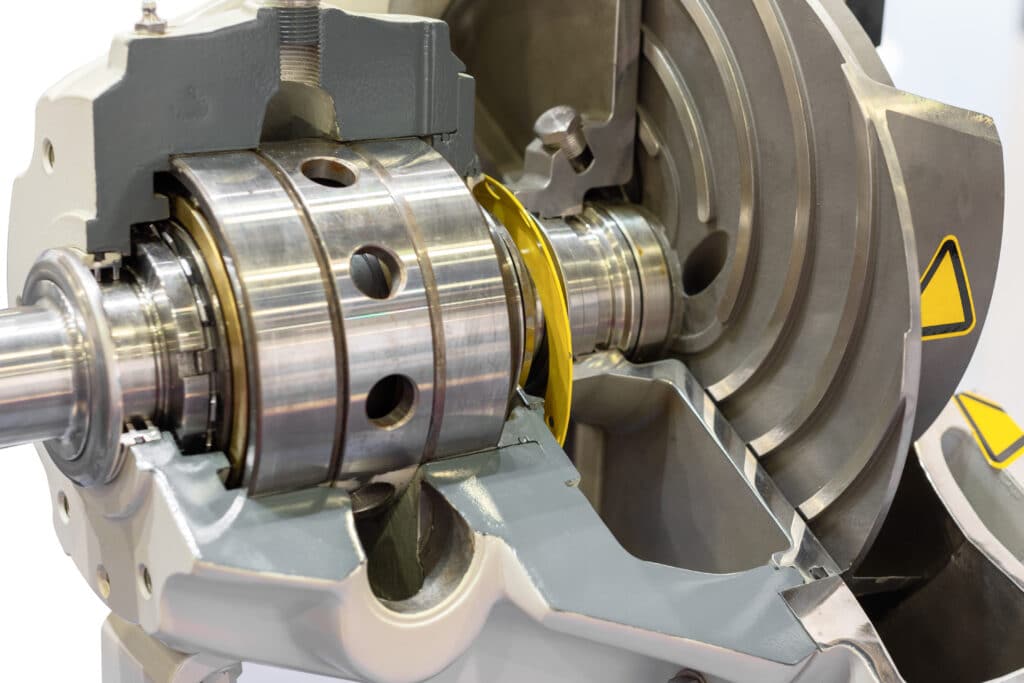

La gomma EPR trova ampio utilizzo nell'industria elettrica ed elettronica, dove le sue eccellenti proprietà di isolamento elettrico sono molto apprezzate. È comunemente utilizzata nell'isolamento di fili e cavi, connettori elettrici e applicazioni di tenuta in ambienti difficili. L'EPR è utilizzata anche nell'industria nucleare per la sua resistenza alle radiazioni.

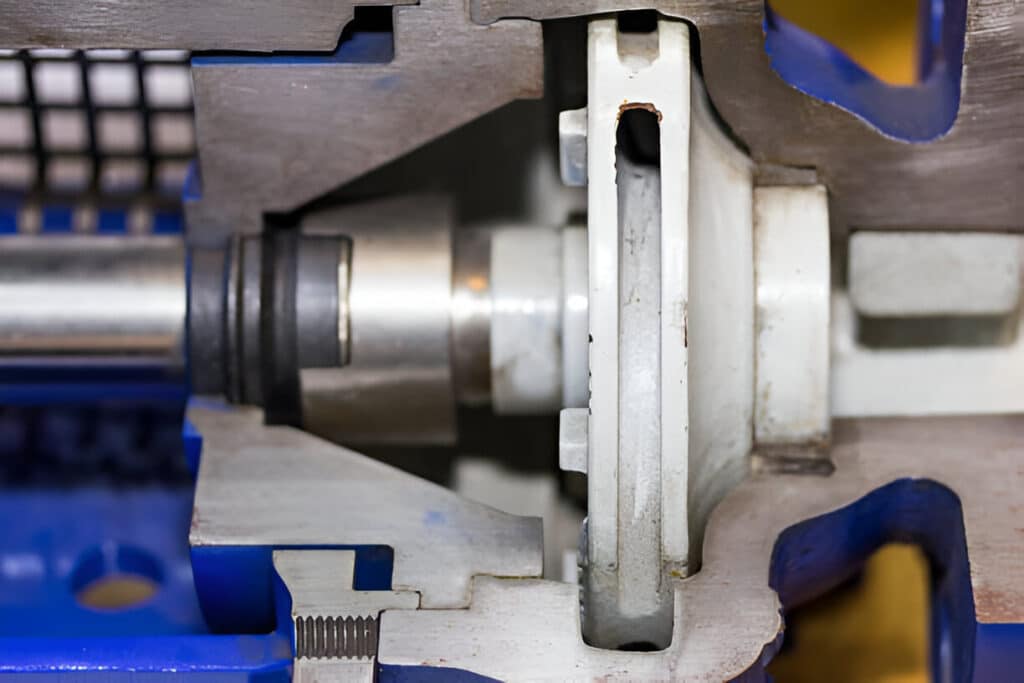

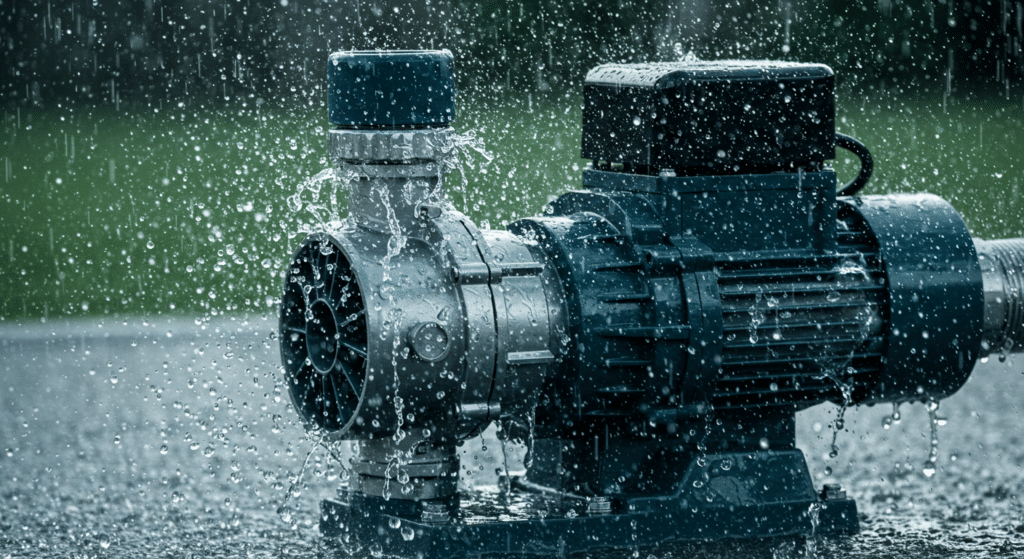

La gomma EPDM, con la sua eccezionale resistenza agli agenti atmosferici e durevolezza, è ampiamente utilizzata in applicazioni automobilistiche e di edilizia. È una scelta popolare per guarnizioni meteorologiche, guarnizioni per finestre e porte, membrane per tetti e tubi flessibili per automobili. La resistenza dell'EPDM all'acqua e al vapore la rende adatta a varie applicazioni di tenuta nell'industria alimentare e delle bevande. Il suo ampio intervallo di temperatura e la buona resistenza chimica la rendono applicabile anche in contesti industriali e manifatturieri.