Les joints mécaniques sont des composants de précision conçus pour empêcher les fuites de fluide dans les équipements rotatifs tels que les pompes. Bien que les joints mécaniques nécessitent un film mince de fluide lubrifiant pour fonctionner correctement, il peut arriver qu'un joint fonctionne « à sec » sans ce film de fluide. En général, la plupart des joints mécaniques ne peuvent supporter un fonctionnement à sec que pendant quelques secondes à quelques minutes avant de subir des dommages importants.

Facteurs influençant le temps de fonctionnement à sec

Conception et matériaux des joints

La conception et les matériaux utilisés dans un garniture mécanique Cela a un impact significatif sur sa capacité à fonctionner à sec sans dommage. Les joints fabriqués à partir de matériaux plus durs et plus résistants à l'usure, comme le carbure de silicium, supportent un fonctionnement à sec plus longtemps que les matériaux plus tendres comme le graphite de carbone. La géométrie de la face du joint, comme le rapport d'équilibrage et la planéité de la face, influence également sa capacité à fonctionner à sec.

Des conditions de fonctionnement

Des facteurs tels que la vitesse de rotation de l'arbre, la pression et la température influencent la durée de vie d'un joint sans lubrification. Des vitesses plus élevées génèrent davantage de chaleur et d'usure, réduisant ainsi le temps de fonctionnement à sec. Une pression accrue force le faces d'étanchéité Les joints se resserrent, ce qui entraîne une friction accrue et une accumulation de chaleur. Les températures extrêmes, élevées comme basses, peuvent dégrader matériaux d'étanchéité plus rapide pendant le fonctionnement à sec.

Propriétés du fluide

Le fluide à sceller joue un rôle dans la détermination de l'endurance au fonctionnement à sec. Les fluides à faible viscosité fournissent moins de lubrification et de refroidissement que les fluides à viscosité plus élevée. Les particules abrasives ou les produits chimiques corrosifs présents dans le fluide accélèrent l'usure et les dommages aux faces d'étanchéité fonctionnant à sec. Les fluides ayant de bonnes propriétés de lubrification limite peuvent prolonger la durée pendant laquelle un joint résiste au fonctionnement à sec.

Déflexion de la face du joint

Le fonctionnement à sec provoque une déformation thermique et une usure irrégulière des faces d'étanchéité. Ceci entraîne une déflexion des faces, qui ne sont plus planes et parallèles. Une déflexion excessive provoque l'ouverture des faces d'étanchéité, favorisant ainsi les fuites. L'ampleur et le taux de déflexion dépendent de facteurs tels que les matériaux des faces d'étanchéité, le rapport d'équilibrage et la valeur de la pression-vitesse (PV). Les joints dont les faces minimisent la déflexion peuvent maintenir l'étanchéité efficacité plus longue en fonctionnement à sec.

Conséquences du fonctionnement à sec

- Usure rapide de la face d'étanchéité:Sans lubrification adéquate, les faces du joint subiront une usure accélérée, ce qui entraînera une augmentation des fuites et une réduction de la vie de phoque.

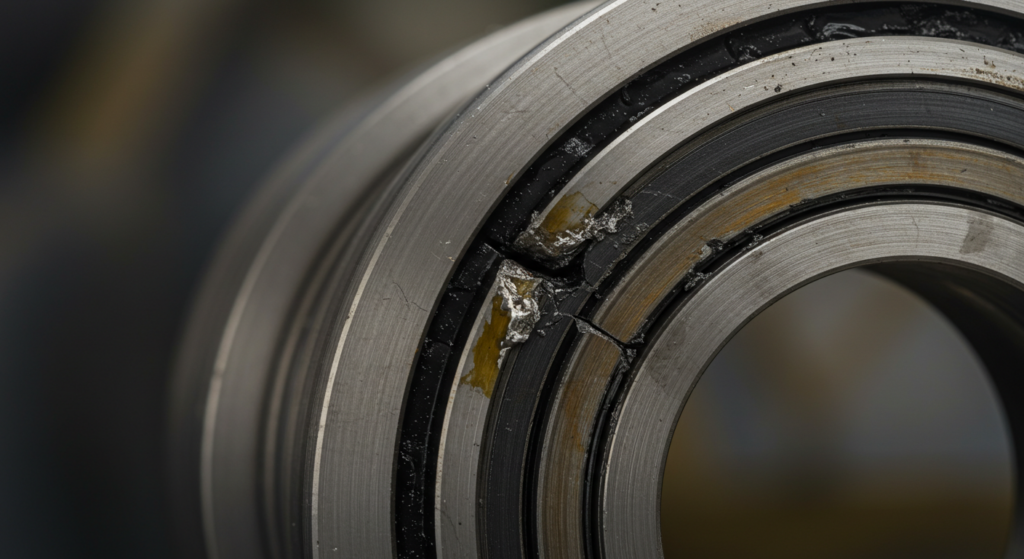

- Dégâts thermiques:La chaleur générée par la friction peut provoquer des dommages thermiques aux faces des joints, aux joints secondaires (joints toriques) et à d’autres composants, entraînant une défaillance prématurée.

- Joint torique endommagé:Une surchauffe peut provoquer le durcissement des joints toriques, une perte d'élasticité ou même leur fusion, compromettant ainsi la capacité du joint à contenir le fluide de traitement.

- Dommages matériels:Un fonctionnement à sec prolongé peut endommager l'équipement lui-même, comme un éraflure de l'arbre, une défaillance des roulements ou une cavitation dans les pompes.

- Maintenance accrue: Prématuré rupture du joint En raison du fonctionnement à sec, les joints doivent être remplacés plus fréquemment et les coûts de maintenance augmentés.

- Cavitation:Dans les pompes, le fonctionnement à sec peut provoquer une cavitation, qui se produit lorsque le fluide se vaporise et forme des bulles qui s'effondrent, créant des ondes de choc pouvant endommager les composants de la pompe.

Prévenir la marche à sec

- Lubrification adéquate: Assurer un approvisionnement adéquat en fluide lubrifiant propre sur les faces des joints. Cela comprend le dimensionnement et l'entretien appropriés des plans de tuyauterie des joints.

- Systèmes de support de joints:Utilisation de systèmes de support d'étanchéité comme l'API Plan 53B (fluide barrière circulant par anneau de pompage) ou Plan 54 (système de fluide barrière externe) fournit une lubrification et un refroidissement supplémentaires pour maintenir un film fluide entre les faces.

- Surveillance et alarmes:Installation de capteurs et d'alarmes pour surveiller les anomalies chambre d'étanchéité La pression, la température et les vibrations permettent de détecter précocement un fonctionnement hors conception qui pourrait conduire à un fonctionnement à sec.

- Installation correcte: Prudent pose de joint Le respect des instructions du fabricant et des meilleures pratiques de l'industrie contribue à garantir des performances et une durée de vie optimales des joints. Un mauvais alignement, un réglage incorrect de la compression du ressort et une tuyauterie inadaptée peuvent contribuer à une défaillance prématurée des joints et à un fonctionnement à sec.

- Fonctionnement au point de rendement optimal (BEP): Le fonctionnement de l'équipement à ou près de son BEP réduit les charges et les vibrations sur le joint, prolongeant ainsi sa durée de vie globale et sa capacité de survie à sec. Évitez de faire fonctionner l'équipement loin du BEP, en particulier du côté à faible débit de la courbe.

- Maintenir une pression négative: Ajuster les conditions du processus autant que possible pour maintenir un niveau inférieur pression dans le joint chambre par rapport à l'aspiration, garantissant que le fluide s'écoule vers les faces d'étanchéité au lieu d'un certain temps à partir d'elles pendant le fonctionnement à sec.

- Prise en compte de la compatibilité chimique: Choisissez des matériaux de surface d'étanchéité chimiquement compatibles et non réactifs avec le fluide d'étanchéité. Certaines combinaisons de matériaux peuvent subir des réactions tribochimiques lors du fonctionnement à sec qui dégradent rapidement les surfaces.

- Entretien régulier:Inspection périodique, nettoyage et remplacement de composants d'étanchéité Un plan de maintenance préventive permet de maintenir le joint dans des conditions de fonctionnement optimales. L'identification d'une usure excessive ou de défauts avant la défaillance peut empêcher un fonctionnement à sec inattendu.

- Formation des opérateurs:Former soigneusement les opérateurs sur les procédures correctes d'utilisation des joints, de dépannage et sur le moment d'arrêter l'équipement en cas de suspicion de fonctionnement à sec. Inclure la prévention des défaillances des joints et du fonctionnement à sec dans les procédures d'exploitation et les listes de contrôle.