The difference between a seal that lasts 12 months and one that runs for 3+ years often comes down to selection. High-pressure applications above 200 PSIG demand specific technical criteria that many plant managers overlook. Get them right, and you’ll dramatically cut maintenance costs. Get them wrong, and you’re looking at frequent repairs, safety risks, and lost production.

To select a mechanical seal for a high-pressure pump, you need to evaluate five critical factors: operating pressure and temperature, process fluid properties, seal configuration (balanced vs. unbalanced, single vs. dual), face material compatibility, and the appropriate API flush plan.

Why Does High Pressure Demand Special Seal Considerations?

High-pressure pumping creates hydraulic forces that can destroy seals designed for standard service.

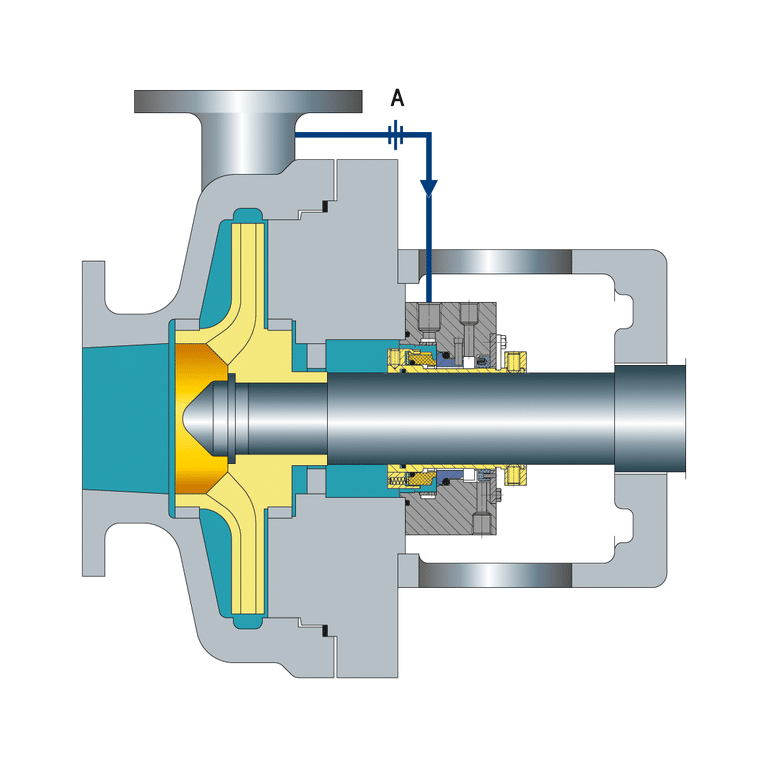

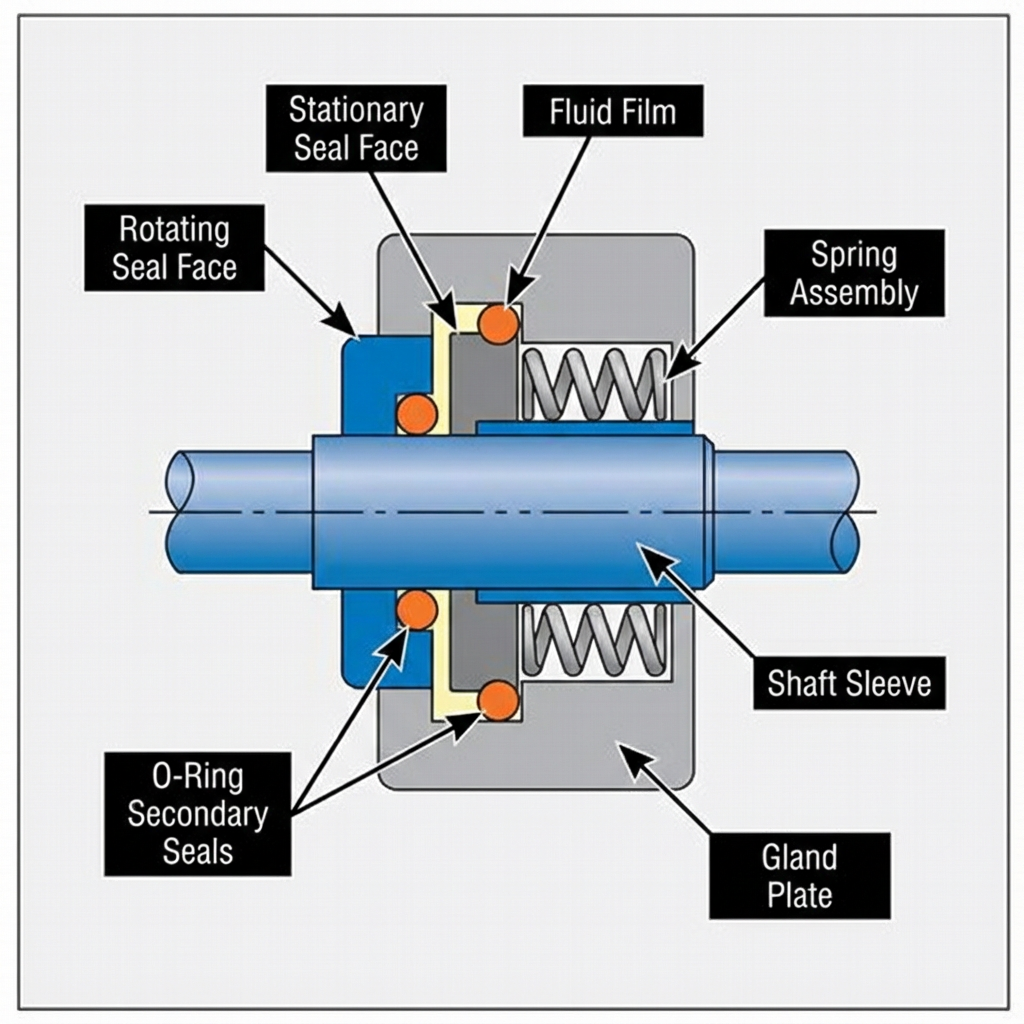

A mechanical seal works by maintaining contact between two precision-lapped faces—one rotating with the shaft, one stationary in the housing. The fluid pressure pushes these faces together.

At low pressures, this works fine. But crank up the pressure past 200 PSIG, and physics starts working against you.

The hydraulic force pushing the faces together increases proportionally with pressure. More force means more friction. More friction means more heat. And excessive heat is what kills mechanical seals.

An unbalanced seal at 500 PSIG experiences crushing loads on its faces. The seal overheats, the lubricating film between the faces breaks down, and you get rapid wear or catastrophic failure. I’ve seen unbalanced seals in high-pressure service fail within weeks.

The 200 PSIG threshold is your dividing line. Below it, standard unbalanced seals work well. Above it, you need balanced designs specifically engineered to handle the hydraulic forces.

What Are the Key Selection Criteria for High-Pressure Mechanical Seals?

Selecting the right seal starts with matching it to your actual operating conditions—not just the design point, but the full range of pressures, temperatures, and fluid properties your pump will see.

How Do Operating Conditions Determine Seal Type?

Your operating pressure dictates the seal design category. Here’s the breakdown:

| Pressure Range | Recommended Seal Type | Typical Applications |

|---|---|---|

| Below 200 PSIG | Unbalanced single seal | Cooling water, general service |

| 200-500 PSIG | Balanced single seal | Process pumps, moderate duty |

| 500-1,500 PSIG | Balanced dual seal | Boiler feed, high-pressure process |

| Above 1,500 PSIG | Dual-stage with pressure breakdown | Pipeline pumps, critical applications |

What Is the Difference Between Balanced and Unbalanced Seals?

The hydraulic balance ratio is what separates high-pressure seals from standard ones. Think of it like load distribution.

In an unbalanced seal, the full fluid pressure acts on the seal face area. More pressure means proportionally more closing force. At high pressures, this force becomes excessive—generating heat, accelerating wear, and potentially distorting the faces.

A balanced seal uses clever geometry to reduce the effective area exposed to pressure. The faces experience only a fraction of the hydraulic load, regardless of system pressure. This means less friction, less heat, and longer life.

Here’s a practical comparison: cooling water systems typically operate at 50-150 PSIG. Unbalanced seals work fine there. But high-pressure boiler feed pumps at 500+ PSIG absolutely require balanced designs.

Which Seal Configuration Should You Choose for High-Pressure Service?

Beyond balanced vs. unbalanced, you need to decide between single and dual seal arrangements.

When Is a Single Seal Sufficient?

A well-designed balanced single seal handles many high-pressure applications effectively.

Single seals work when the process fluid provides adequate lubrication, isn’t hazardous or environmentally sensitive, and when some minor leakage (typically measured in drops per hour) is acceptable. Most industrial water services, clean oil applications, and non-hazardous chemical processes fall into this category.

The key to single seal success in high-pressure service is the throttle bushing (also called a throat bush). This component sits behind the seal and creates a restriction between the pump chamber and the seal area. By controlling flow, it reduces the pressure the seal faces actually see.

When Should You Specify Dual Mechanical Seals?

Dual seals become necessary when single seals can’t meet safety or reliability requirements. You should specify dual seals when:

- The process fluid is hazardous, toxic, or flammable—leakage creates safety risks

- Zero emissions are required for environmental compliance

- Seal chamber pressure exceeds 500 PSIG consistently

- The process fluid has poor lubricity and needs barrier fluid for face cooling

- Extreme reliability is essential—unplanned downtime isn’t acceptable

Dual seals use a barrier or buffer fluid between two seal sets. This fluid provides lubrication, cooling, and a secondary containment layer. If the inboard seal fails, the barrier fluid prevents process release while the outboard seal maintains containment.

What Are the Dual Seal Arrangement Options?

Dual seals come in three main arrangements, each suited to different conditions.

Back-to-back arrangement places the seals facing opposite directions. This works with pressurized barrier fluid at higher pressure than the process. It’s the standard choice for high-pressure applications where you want maximum protection. The barrier pressure actively prevents process fluid from reaching the inboard seal faces.

Face-to-face arrangement has both seals facing inward. This uses buffer fluid at lower pressure than the process. It’s suitable when you want to contain process fluid and provide a safety backup, but don’t need the added complexity of pressurized barrier systems.

Tandem arrangement stacks both seals facing the same direction. This creates staged pressure reduction—the inboard seal handles most of the pressure, while the outboard seal provides backup containment. It’s used when pressurized barrier systems aren’t practical.

For high-pressure service above 500 PSIG, back-to-back with pressurized barrier is the most common and reliable choice.

How Do You Select the Right Face Materials?

What Are the Primary Face Material Options?

Three materials dominate high-pressure mechanical seal applications:

| Materiale | Durezza | Ideale Per | Limitazioni |

|---|---|---|---|

| Carburo di Silicio (SiC) | 9,5 Mohs (vicino al diamante) | Fluidi abrasivi, temperature elevate fino a 1400°C (2550°F) | Più fragile, costo più elevato |

| Carburo di Tungsteno (WC) | Estremamente elevata | Alta pressione, condizioni di impatto/urto | Suscettibile alla lisciviazione da ammoniaca |

| Grafite di Carbonio | Morbido, autolubrificante | Servizio generale, accoppiato con materiali più duri | Non può gestire mezzi abrasivi |

Come accoppiare i materiali delle facce di tenuta?

I migliori accoppiamenti di facce di tenuta bilanciano durezza, conducibilità termica e caratteristiche di usura.

Carburo di silicio + Carbonio è l'accoppiamento tribologicamente più efficace. La faccia dura in SiC resiste all'usura mentre il carbonio più morbido si adatta a piccole imperfezioni e fornisce autolubricazione. Questa combinazione gestisce bene la maggior parte delle applicazioni industriali ad alta pressione.

Carburo di tungsteno + Carbonio è preferito quando le esigenze fisiche sono estreme. La faccia in WC resiste alla deformazione sotto alta pressione meglio del SiC, rendendola ideale per servizi a pressione molto elevata con fluidi puliti.

Carburo di silicio + Carburo di silicio è richiesto quando sono presenti solidi abrasivi. L'accoppiamento duro-su-duro resiste ai danni da particelle che distruggerebbero rapidamente una faccia in carbonio. È l'unica scelta per servizi con sospensioni (slurry) o particolato pesante.

Adattate l'accoppiamento alle vostre condizioni effettive. Un impianto chimico che pompa acido pulito necessita di materiali diversi rispetto a una pompa di drenaggio in miniera che gestisce sospensioni.

Quali materiali per tenute secondarie funzionano per applicazioni ad alta pressione?

O-ring ed elastomeri sono gli elementi di tenuta secondari della tenuta. Prevengono percorsi di perdita attorno alle facce primarie e devono resistere alle condizioni del vostro processo.

Le scelte comuni di elastomeri includono:

- EPDMEPDM: Buono per acqua, vapore e molti prodotti chimici. Scarsa compatibilità con idrocarburi.

- Viton (FKM)FKM (Viton®): Eccellente per oli e idrocarburi. Gestisce temperature più elevate dell'EPDM.

- PTFEPTFE (Teflon®): La più ampia compatibilità chimica. Gestisce condizioni estreme ma richiede progetti speciali a causa della mancanza di elasticità.

- Kalrez (FFKM): Materiale premium per le esigenze chimiche e di temperatura più impegnative.

I limiti di temperatura sono estremamente importanti. L'NBR (nitrile) in un ambiente a 150°C si indurisce e si crepa rapidamente. Verificate sempre la vostra scelta di elastomero rispetto alle temperature operative effettive, incluse condizioni di avviamento e di anomalia.

I componenti metallici – molle, supporti e parti dell'alloggiamento – richiedono un'attenzione simile. L'acciaio inossidabile 316 standard gestisce la maggior parte delle applicazioni industriali. Prodotti chimici aggressivi richiedono leghe speciali come Alloy 20 o Hastelloy.

Di quale piano di lavaggio API avete bisogno per il servizio ad alta pressione?

Nelle applicazioni di tenute doppie ad alta pressione, il fluido barriera fornisce lubrificazione e raffreddamento per le facce di tenuta, mantiene il differenziale di pressione attraverso le tenute e crea un cuscinetto di sicurezza tra processo e atmosfera.

Come scegliere tra il Piano 53 e il Piano 54?

I Piani 53 e 54 sono i cavalli di battaglia per le applicazioni di tenute doppie ad alta pressione. Entrambi forniscono fluido barriera pressurizzato, ma funzionano in modo diverso.

| Criteri | Piano 53A/B/C | Piano 54 |

|---|---|---|

| Pressione Barriera | Fino a 10,3 bar (150 psi) standard; superiore con modifiche | 6,9-69+ bar (100-1000+ psi) |

| Tipo di Sistema | Serbatoio autonomo | Pompa esterna o sistema centrale |

| Rimozione Calore | Capacità limitata | Superiore (portate più elevate) |

| Complessità | Semplicità | Più semplice |

| Costo Iniziale | Inferiore | Più complesso |

| Costo | Più basso | Più alto |

| Requisiti di Posizionamento | Deve essere vicino alla pompa | Può essere remoto |

Tenute Multiple uses a self-contained reservoir pressurized with nitrogen. The seal’s internal pumping ring circulates barrier fluid through the reservoir. It’s simpler and cheaper—the right choice for most applications where barrier pressure requirements stay under 150 psi.

Il Piano 53.

Piano 54 Utilizza una pompa esterna e un serbatoio per far circolare il fluido barriera pressurizzato. La pompa esterna garantisce portate più elevate, una migliore dissipazione del calore e una pressione costante indipendentemente dalle perdite della tenuta. Quando le pressioni del fluido barriera superano i 200 psi, è generalmente richiesto il Piano 54.

Il Piano 54 è inoltre preferibile quando i carichi termici sono elevati, più tenute necessitano di supporto da un sistema centralizzato o la velocità dell'albero limita la capacità dell'anello di pompaggio interno.

Il piano pressurizzato più affidabile per le tenute doppie? Il Piano 54, se adeguatamente mantenuto. La pompa esterna e i sistemi di monitoraggio offrono un controllo migliore rispetto alle soluzioni autonome.

Effettuare la Scelta Corretta

Coinvolgere i produttori di tenute fin dalle prime fasi del processo di progettazione. Fornire dati operativi completi, incluse le condizioni fuori progetto. Specificare la conformità API 682 per le applicazioni critiche. E stanziare un budget adeguato per il supporto del piano di lavaggio: non è un punto su cui risparmiare.

La tenuta meccanica è spesso definita l'anello debole di una pompa. Ma con una selezione appropriata, non deve esserlo. Impostare correttamente i fondamentali e le vostre pompe ad alta pressione funzioneranno in modo affidabile anno dopo anno.