高温の産業環境では、メカニカルシールの完全性と信頼性を維持することが最も重要です。重要な用途で極度の熱ストレスに耐え、漏れを防ぐには、特殊な材料と設計が必要です。

この記事では、高温条件で動作するメカニカルシールに関する重要な考慮事項とソリューションについて説明します。

高温による一般的な故障モード

シール面材料の熱劣化

高温は熱劣化を引き起こす シール面 材料の劣化により、早期の摩耗や故障につながります。動作中に発生する熱によりシール面の分子構造が破壊され、機械的特性と寸法安定性が失われます。この劣化により、漏れが増加し、シール効果が低下し、最終的にはシールが故障する可能性があります。

熱膨張と歪み

シール部品と周囲の機器間の熱膨張差により、シール面が歪んだりずれたりすることがあります。温度が上昇すると、さまざまな材料が異なる速度で膨張し、隙間ができたり、シール面が歪んだりする可能性があります。この歪みにより、漏れが増加し、摩耗が早まり、シール性能が低下する可能性があります。

潤滑油の分解と炭化

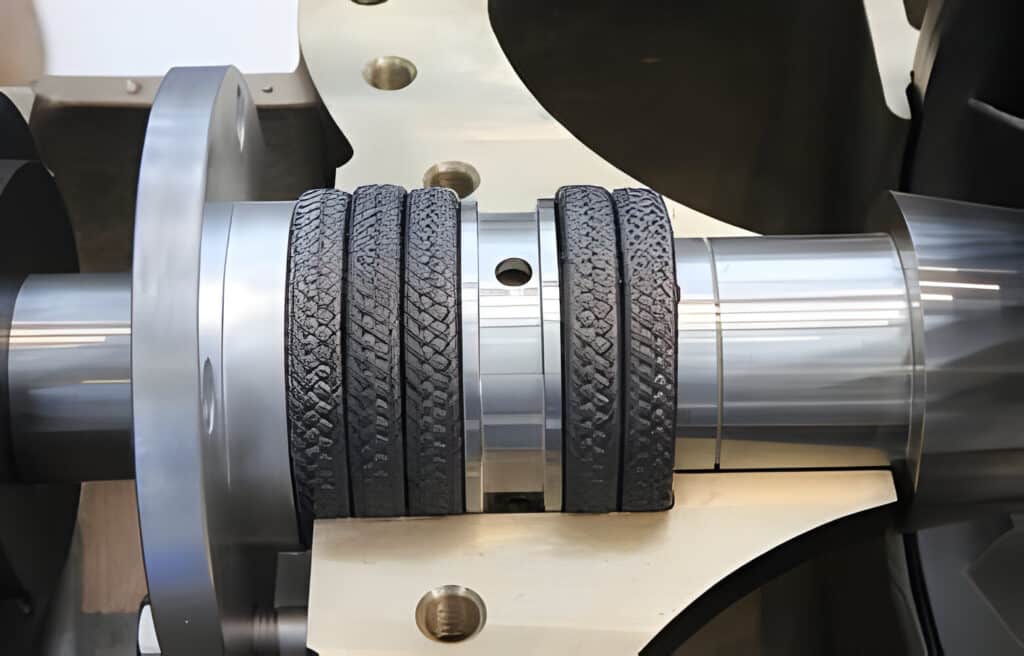

高温は、使用される潤滑剤の分解や炭化を引き起こす可能性があります。 メカニカルシール熱により潤滑剤の特性が劣化し、シール面間の摩擦と摩耗を最小限に抑える効果が低下します。潤滑剤が分解してシール面に硬い研磨性の炭素堆積物を形成すると炭化が発生し、摩耗と漏れが加速します。

二次シールの劣化

高温環境は、メカニカルシールに使用されるOリングやガスケットなどの二次シールにも影響を及ぼす可能性があります。これらのシールは通常、高温にさらされると劣化して弾性を失う可能性があるエラストマー材料で作られています。二次シールの劣化は漏れを引き起こし、シール全体のシール性能を損なう可能性があります。 メカニカルシール.

熱衝撃とサイクリング

急激な温度変化は熱衝撃と呼ばれ、メカニカル シールのコンポーネントに大きなストレスを与える可能性があります。シールが加熱と冷却のサイクルを繰り返す熱サイクルは、シール面やその他のコンポーネントの疲労や亀裂につながる可能性があります。これらの熱ストレスはシールの寿命を縮め、早期故障の可能性を高めます。

高温用メカニカルシールの種類

高温用途のメカニカル シールを選択する際には、過酷な条件下でも信頼性の高い動作を可能にする特定の設計機能を考慮することが重要です。高温環境では、次の種類のメカニカル シールが一般的に使用されます。

シングルシール

シングル メカニカル シールは、通常、高温に耐えられる材料で作られた 1 セットのシール面で構成されます。これらのシールは、プロセス流体がそれほど揮発性または危険ではない用途でよく使用されます。高温シングル シールの主なシール面材料は次のとおりです。

- シリコンカーバイド:優れた耐熱性と耐熱衝撃性を備えています

- タングステンカーバイド:高温でも高い硬度と耐摩耗性を発揮します

- カーボングラファイト:優れた熱伝導性と自己潤滑性を発揮

シングルのパフォーマンスを向上させる 高温用途のシール冷却ジャケット、放熱フィン、熱バリアなどの追加機能をシール設計に組み込むこともできます。

ダブルシール

ダブルメカニカルシール 高温環境での保護層が追加され、危険な液体や揮発性の液体を扱う用途に適しています。これらのシールは 2 組のシール面で構成され、その間をバリアー流体が循環しています。バリアー流体はシール面を潤滑し、熱を放散し、プロセス流体が大気中に漏れるのを防ぐ役割を果たします。

一般的に使用されるバリア液には以下のものがあります。

- グリコールベースの流体:優れた熱安定性と熱伝達特性を提供します

- パーフルオロポリエーテル(PFPE)流体:優れた耐薬品性と耐熱性を提供

- シリコーンベースの流体:優れた熱安定性と低い揮発性を示す

高温用途のダブルシールには、バリア流体の温度を許容範囲内に維持するために、熱交換器や空気冷却器などの冷却システムが組み込まれることもあります。

カートリッジシール

カートリッジ メカニカル シールは、シール コンポーネント、グランド プレート、スリーブを 1 つの簡単に取り付けられるパッケージにまとめた、組み立て済みのユニットです。これらのシールは、高温アプリケーションで次のような利点を提供します。

- 簡単な設置とメンテナンス: カートリッジシールは、誤った組み立てのリスクを軽減し、シール交換時のダウンタイムを最小限に抑えます。

- シール面の位置合わせの改善: 事前に組み立てられた設計により、シール面の適切な位置合わせが保証され、位置ずれによる早期故障のリスクが軽減されます。

- 漏れ防止の強化: カートリッジシールには、シール部品と機器間の漏れを防ぐために、Oリングやガスケットなどの二次シール要素が組み込まれていることがよくあります。

材料の選択

| 材料 | 温度範囲 (°C) | 利点 | デメリット |

|---|---|---|---|

| フッ素エラストマー(FKM) | -20~200 | 優れた耐薬品性、優れた機械的特性 | 高温性能は限られており、200°Cを超えると性能が低下する可能性があります。 |

| パーフルオロエラストマー(FFKM) | -20~300 | 優れた耐薬品性、高温でも特性を維持 | コストが高く、入手が限られている |

| 黒鉛 | 最大500 | 高い熱伝導性、低摩擦、優れた耐薬品性 | 脆く、高温で酸化しやすい |

| シリコンカーバイド(SiC) | 1400まで | 極めて高い硬度、耐摩耗性、化学的不活性 | コストが高く、壊れやすく、正確な設置が必要 |

| タングステンカーバイド(WC) | 最大500 | 高い硬度、耐摩耗性、熱伝導性 | 高価で、熱衝撃を受けやすい |

| ニッケル合金(例:ハステロイ、インコネル) | 最大1000 | 優れた耐腐食性、高温でも高い強度 | コストが高く、機械加工が難しい |