EPR (Etilen Propilenă Cauciuc) și EPDM (Etilen Propilenă Dienă Monomer) sunt doi compuși de cauciuc sintetic utilizați pe scară largă în diverse aplicații industriale. În timp ce ambele materiale au similarități în compoziția și proprietățile lor, ele prezintă diferențe distincte care le fac potrivite pentru cazuri specifice de utilizare.

Această postare de blog va analiza diferențele cheie dintre EPR și EPDM, concentrându-se pe structurile lor chimice, proprietățile fizice și aplicațiile tipice în industria mașinilor.

Ce este EPR

EPR, sau cauciuc de etilenă propilenă, este un copolimer de cauciuc sintetic format din monomeri de etilenă și propilenă. Acest compus versatil de cauciuc oferă o rezistență excelentă la apă, abur și mulți solvenți polari. EPR prezintă performanțe notabile în aplicații care implică temperaturi ridicate, cu un interval de temperatură de funcționare între -50°C și 150°C.

Una dintre caracteristicile cheie ale EPR este rezistența excepțională la ozon, radiații UV și intemperii. Acest lucru îl face o alegere ideală pentru aplicații în aer liber și medii în care expunerea la aceste elemente este obișnuită. În plus, EPR demonstrează o rezistență bună la acizi, alcalii și unele tipuri de alcool.

EPR găsește o utilizare pe scară largă în diverse industrii, inclusiv în industria auto, electrică și a etanșărilor. Proprietățile sale de rezistență și intervalul de temperatură îl fac potrivit pentru aplicații precum izolarea electrică, etanșările, garniturile și furtunurile.

Ce este EPDM

EPDM, sau monomer de etilenă propilen dienă, este un alt tip de cauciuc sintetic care are asemănări cu EPR. Cu toate acestea, EPDM încorporează un monomer dien suplimentar, care îl deosebește de EPR în ceea ce privește proprietățile și aplicațiile.

Cauciucul EPDM prezintă o rezistență excelentă la ozon, radiații UV și intemperii, făcându-l potrivit pentru aplicații în aer liber. De asemenea, oferă o bună rezistență la apă, abur și acizi blând. Cu toate acestea, EPDM are o rezistență limitată la uleiuri, produse petroliere și hidrocarburi aromatice în comparație cu EPR.

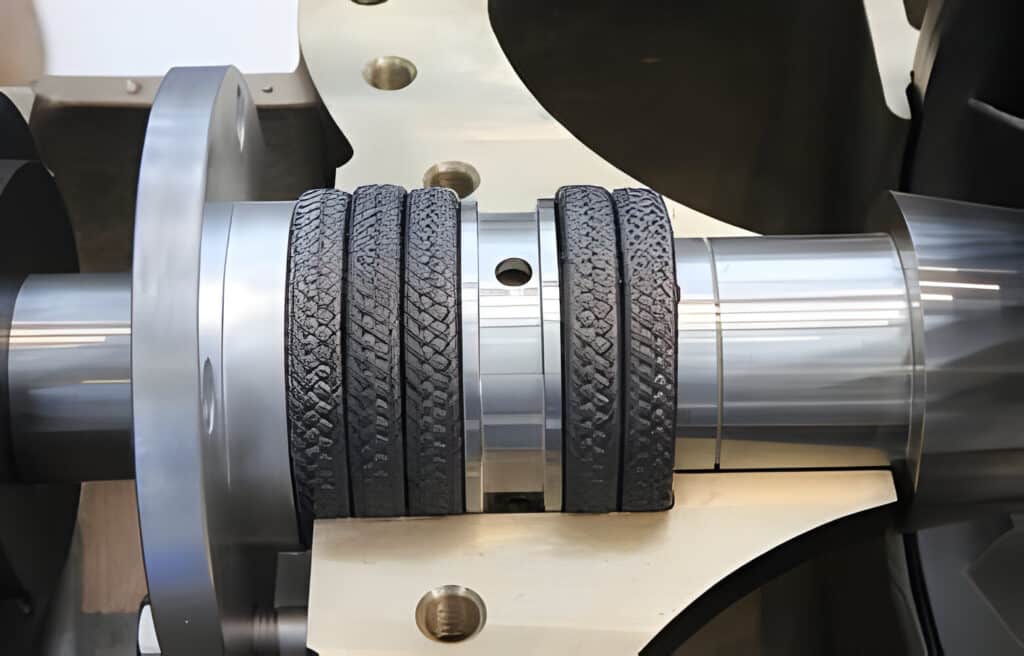

Intervalul de temperatură pentru EPDM este puțin mai larg decât EPR, cu un interval de funcționare între -50°C și 150°C. Această rezistență la temperatură, combinată cu rezistența sa excelentă la ozon și la intemperii, face din EPDM o alegere populară pentru aplicațiile din industria auto, cum ar fi curele, furtunurile și etanșările.

Diferența cheie între EPR și EPDM

Compoziţie

EPR este un copolimer etilenă-propilenă, în timp ce EPDM are un monomer dien suplimentar încorporat în structura sa.

Flexibilitate

Din punct de vedere funcțional, atât EPR, cât și EPDM prezintă o flexibilitate excelentă într-o gamă largă de temperaturi. Cu toate acestea, EPDM își menține mai bine flexibilitatea la temperaturi mai scăzute datorită structurii sale chimice unice.

Interval de temperatură

EPDM are, în general, un interval de temperatură de funcționare mai larg în comparație cu EPR. EPDM poate rezista de obicei la temperaturi de la -40°C la 150°C.

EPR, deși oferă o rezistență bună la temperatură, are de obicei un interval de funcționare puțin mai restrâns, de la -40°C la 130°C. Este posibil să nu funcționeze la fel de bine ca EPDM în aplicații care implică expunerea constantă la temperaturi ridicate sau abur.

Proprietăți electrice

Cauciucul EPR prezintă caracteristici excelente de izolare electrică, ceea ce îl face o alegere potrivită pentru aplicații care necesită rezistență ridicată la fluxul de curent.

Pe de altă parte, cauciucul EPDM are proprietăți de izolare electrică relativ mai scăzute în comparație cu EPR. Deși EPDM oferă încă o rezistență electrică adecvată pentru multe aplicații, poate să nu fie alegerea ideală atunci când izolarea electrică excepțională este o cerință principală.

Procesul de întărire

Cauciucul EPR este întărit de obicei folosind compuși de peroxid, care creează legături încrucișate puternice și stabile între lanțurile polimerice. Întărirea cu peroxid permite EPR să obțină o rezistență excelentă la căldură, rezistență chimică și proprietăți mecanice. Formularea de întărire cu peroxid utilizată pentru EPR are ca rezultat un compus de cauciuc cu caracteristici de performanță superioare.

În schimb, cauciucul EPDM poate fi întărit folosind fie sisteme pe bază de peroxid, fie pe bază de sulf. EPDM întărit cu sulf este mai comun și oferă proprietăți generale bune, în timp ce EPDM întărit cu peroxid oferă o rezistență sporită la căldură și o rezistență mai bună la compresie.

Caracteristici de performanta

EPR și EPDM prezintă caracteristici de performanță distincte care le deosebesc. Cauciucul EPR este cunoscut pentru rezistența sa excepțională la căldură, abur și substanțe chimice agresive. Își menține proprietățile mecanice pe o gamă largă de temperaturi și oferă o rezistență excelentă la solvenți polari, acizi și baze. Profilul de rezistență chimică al EPR include rezistența la uleiuri minerale, uleiuri vegetale și hidrocarburi alifatice.

Cauciucul EPDM, pe de altă parte, este recunoscut pentru rezistența remarcabilă la intemperii, ozon și radiații UV. Oferă performanțe excelente în aplicații în aer liber și în medii expuse la lumina soarelui și la condițiile atmosferice. EPDM oferă, de asemenea, rezistență bună la apă, abur și substanțe chimice blânde. Cu toate acestea, rezistența sa la uleiuri și hidrocarburi este relativ mai mică în comparație cu EPR.

Aplicații

Cauciucul EPR este utilizat pe scară largă în industria electrică și electronică, unde proprietățile sale excelente de izolare electrică sunt foarte apreciate. Este utilizat în mod obișnuit în izolarea firelor și cablurilor, a conectorilor electrici și a aplicațiilor de etanșare în medii solicitante. EPR este utilizat și în industria nucleară datorită rezistenței sale la radiații.

Cauciucul EPDM, cu rezistența și durabilitatea excepționale la intemperii, este utilizat pe scară largă în aplicații de automobile și construcții. Este o alegere populară pentru etanșările meteorologice, etanșările ferestrelor și ușilor, membranele de acoperiș și furtunurile auto. Rezistența EPDM la apă și abur îl face potrivit pentru diverse aplicații de etanșare în industria alimentară și a băuturilor. Gama sa largă de temperatură și rezistența chimică bună îl fac, de asemenea, aplicabil în setările industriale și de producție.