Cavitation, the rapid formation and collapse of vapor bubbles in liquids, poses a significant challenge in machinery. This phenomenon can cause mechanical damage, reduce efficiency, and generate disruptive noise. Understanding the mechanisms behind cavitation is vital for preventing equipment failure and optimizing performance.

This article delves into the science of cavitation, its various forms, destructive effects, and beneficial applications. We will also discuss how to address cavitation issues by understanding the Net Positive Suction Head (NPSH).

What is Cavitation

Cavitation is a phenomenon characterized by the formation and rapid collapse of vapor-filled cavities within a liquid. These cavities, often referred to as bubbles, appear when the local pressure of the fluid drops below its vapor pressure. The subsequent collapse of these bubbles can generate significant energy, leading to a range of effects, both destructive and beneficial.

To define cavitation further, it is important to understand that it is not simply boiling, although the formation of vapor bubbles is involved in both processes. In cavitation, the pressure drop is the primary cause, whereas boiling occurs when a liquid reaches its boiling point.

The Science Behind Cavitation

A. Pressure and Vapor Pressure

The occurrence of cavitation is primarily governed by the relationship between the local pressure within a liquid and the vapor pressure of that liquid. Vapor pressure is the pressure at which a liquid will turn into a vapor at a given temperature. If the local pressure within a liquid drops below its vapor pressure, the liquid will begin to vaporize, forming vapor bubbles. This usually happens in areas where the fluid accelerates.

B. The Stages of Bubble Formation

Cavitation initiates in regions of low pressure within a liquid. These low-pressure zones are often created by changes in flow velocity. When a fluid accelerates, its pressure decreases, according to Bernoulli’s principle.

The formation of vapor bubbles also requires nucleation sites. These sites can be microscopic impurities, dissolved gases, or small crevices on solid surfaces within the fluid system. These imperfections provide the initial location for vapor bubble development because the surface tension of the liquid is reduced. Once a bubble begins to form, it rapidly grows as the surrounding liquid continues to vaporize into the low-pressure zone.

C. Violent Bubble Implosion

Once these vapor bubbles move from the low-pressure region to a high-pressure region, the surrounding liquid rushes in to fill the void. This causes the bubble to collapse rapidly, and the surrounding liquid molecules collide, resulting in a rapid rise in temperature and pressure. This implosion is the root cause of the destructive potential of cavitation.

During the collapse, extremely high-pressure shockwaves are generated. These shockwaves radiate outward, impacting the nearby material surfaces. Additionally, tiny, high-speed jets of liquid, known as microjets, can form and impinge upon surfaces. These microjets, together with the shockwaves, can cause considerable damage to surrounding materials. Furthermore, the implosion is accompanied by a considerable release of energy, primarily in the form of heat and mechanical force.

Types of Cavitation

Cavitation can manifest in various forms, each with its distinct characteristics and causes:

A. Inertial (Transient) Cavitation

This type involves the rapid growth and violent collapse of vapor bubbles, as explained earlier. It’s typically associated with high-energy events and is known for its destructive nature. Inertial cavitation can cause significant mechanical damage and noise.

B. Non-Inertial Cavitation

In contrast to inertial cavitation, non-inertial cavitation involves the growth and oscillation of pre-existing gas bubbles. It’s less destructive than inertial cavitation, though it can still have some effects in certain applications. Non-inertial cavitation is often associated with applications involving ultrasonic fields and acoustic streaming.

C. Hydrodynamic Cavitation

Hydrodynamic cavitation happens due to changes in fluid velocity and pressure within a flowing liquid. It is frequently observed in pumps, propellers, and control valves, where rapid accelerations and decelerations of the fluid occur. This form of cavitation is highly destructive because the vapor bubbles form and collapse with high energy.

D. Vaporization Cavitation

Vaporization cavitation occurs when the fluid’s temperature rises to its boiling point in a region of low pressure. This is similar to boiling, but it is caused by the local pressure drop instead of an increase in temperature. It leads to the formation of vapor bubbles that can collapse violently when exposed to increased pressure.

E. Turbulence Cavitation

Turbulence cavitation is caused by rapid fluctuations in pressure within a turbulent flow. The irregular and chaotic nature of turbulent flow creates localized low-pressure zones that cause the fluid to cavitate. This is common in flow systems where turbulence is present.

F. Vane Passing Cavitation

Vane passing cavitation is specific to rotating machinery, such as pumps and turbines. It results from the interaction of the fluid with the rotating vanes or blades, resulting in areas of low pressure. These localized pressure drops can cause bubbles to form near the vanes which can cause severe damage.

The Destructive Effects of Cavitation

Cavitation is not always a desired phenomenon due to its destructive potential, which can severely impact equipment performance and longevity:

A. Mechanical Damage

Cavitation can cause different types of mechanical damage to materials:

- Pitting: The repeated collapse of vapor bubbles causes small craters or pits on material surfaces. This is a localized form of erosion and can weaken the structure of the component over time.

- Erosion: As the bubbles collapse, they create high-velocity microjets that impact surfaces, progressively eroding away material. This is especially damaging to softer metals.

- Material Fatigue: The repeated shockwaves and microjets induce cyclic stresses in the material, which can lead to fatigue cracks. Fatigue weakens the structural integrity of the component over time.

- Micro-fractures: The intense pressure from collapsing bubbles can cause micro-fractures, especially in brittle materials. These micro-fractures can grow and eventually lead to component failure.

B. Noise and Vibration

The implosion of vapor bubbles generates significant noise and vibrations that can be heard and felt in the system. This noise and vibration can cause discomfort, and prolonged exposure can contribute to equipment wear and tear. It can also be an indicator of cavitation occurring in the system.

C. Efficiency and Performance Loss

Cavitation disrupts the smooth flow of fluid. The formation and collapse of vapor bubbles create turbulence and impede the fluid flow. This disruption reduces the efficiency of pumps, turbines, and other hydraulic systems. For example, the performance of a pump drops when cavitation occurs, as the pump struggles to deliver the fluid.

D. Chemical Effects

Cavitation can induce chemical effects, particularly in liquids. The extreme temperatures and pressures generated during bubble collapse can initiate chemical reactions. For example, in water, cavitation can lead to sonoluminescence, the emission of light, and the formation of free radicals. These free radicals are highly reactive and can cause further changes in the water chemistry.

E. Materials Most Susceptible

Certain materials are more vulnerable to cavitation damage:

- Soft Metals: Materials like aluminum, copper, and brass are particularly susceptible to erosion and pitting due to their lower hardness.

- Plastics: Many plastics can be damaged through cavitation. They can become brittle, and crack under pressure.

- Elastomers: Elastomers can also suffer erosion damage from cavitation.

- Low-Hardness Materials: Materials with lower hardness values are generally more vulnerable to the impacts of cavitation.

- Materials with defects: The presence of defects or imperfections within a material can act as stress concentrators and make the material more susceptible to cavitation damage.

Applications of Cavitation

Although the destructive effects of cavitation are well-known, this phenomenon can be used for various beneficial applications:

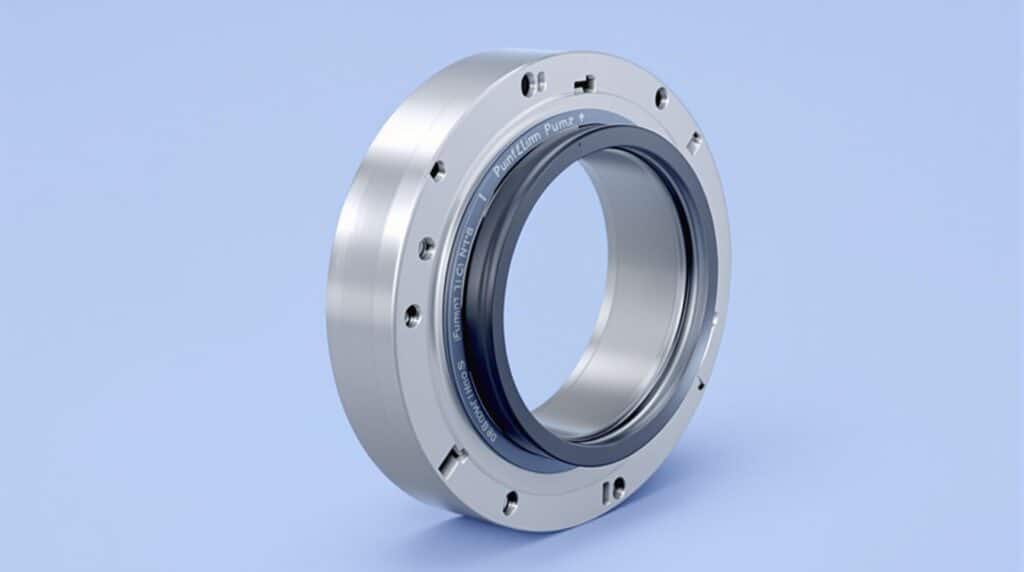

A. Cavitation in Pumps

Cavitation is commonly encountered in pumps, especially when they operate under conditions that lead to low inlet pressure. The pressure drop in the pump can lead to cavitation if the pressure drops below the vapor pressure of the liquid.

B. Cavitation in Turbines and Propellers

Like pumps, turbines and propellers are also subject to cavitation. The rotating blades and varying pressure fields in these systems can lead to low-pressure areas. This cavitation reduces efficiency and creates a lot of noise, also it damages the blades.

C. Beneficial Uses of Cavitation

- Ultrasonic Cleaning: Cavitation is a core mechanism behind ultrasonic cleaning, which utilizes high-frequency sound waves to create microscopic bubbles in a cleaning solution. The bubbles rapidly collapse and release energy that can dislodge dirt, grease, and other contaminants from surfaces.

- Sonochemistry: Cavitation is applied in sonochemistry to initiate or accelerate chemical reactions. The extreme conditions generated during bubble collapse can induce chemical changes, producing novel materials or enhancing existing chemical processes. Sonochemistry has applications in fields such as pharmaceutical synthesis, materials science, and environmental remediation.

- Medical Applications: Cavitation is under investigation for medical applications, like targeted drug delivery and cancer treatment. Ultrasound waves can be employed to generate cavitation bubbles near cancerous cells or in targeted locations, disrupting tissues or releasing drugs. The use of cavitation in medical procedures is still being researched but holds promise for minimally invasive treatments.

Net Positive Suction Head (NPSH)

Net Positive Suction Head (NPSH) is defined as the absolute pressure at the suction port of a pump minus the vapor pressure of the fluid being pumped. It represents the pressure energy available to push the fluid into the pump and prevent cavitation. There are two types of NPSH:

- NPSHa (Net Positive Suction Head Available): This refers to the total head or pressure of the fluid entering the pump, minus the vapor pressure of the fluid at the pump inlet. NPSHa is a characteristic of the system, not the pump. It depends on factors like fluid temperature, atmospheric pressure, and system geometry.

- NPSHr (Net Positive Suction Head Required): This is the minimum NPSH needed by the pump to avoid cavitation. NPSHr is a characteristic of the pump and is usually provided by the manufacturer. It depends on the pump design and operating conditions.

To ensure adequate NPSHa in a system and prevent cavitating conditions, the NPSHa must always be greater than the NPSHr. There should be a safety margin to account for variations in operating conditions.

Troubleshooting Cavitation Issues

Addressing cavitation problems often requires a systematic approach:

- Increase System Pressure: Ensure that the inlet pressure of the pump is above the vapor pressure of the liquid by increasing the static head or reducing the suction line losses.

- Reduce Fluid Temperature: Lowering the temperature of the liquid can decrease its vapor pressure, making it less prone to cavitation.

- Optimize Pump Placement: Repositioning the pump closer to the fluid source, or lowering the pump to reduce the suction head can help in increasing the NPSHa

- Increase Pipe Diameter: The use of larger pipes and reduced length can decrease pressure losses.

- Smooth out Flow: Reducing pressure fluctuations, and minimizing sharp bends or obstructions in the flow path can help with cavitation.

- Choose Appropriate Pump: Select the appropriate pump for the application to avoid cavitating conditions.

- Inspect Equipment: Ensure the equipment is maintained properly. Check the pumps and pipes for any obstructions or damages.

- Implement Control Systems: Use automated control systems to manage operating conditions and minimize pressure fluctuations.

- Use Special Materials: If cavitation is unavoidable, use materials that are more resistant to the effects of cavitation.

- Install Anti-Cavitation Devices: Consider installing anti-cavitation devices or components in the system.