EPR (Etilen Propilen Kauçuk) ve EPDM (Etilen Propilen Dien Monomer), çeşitli endüstriyel uygulamalarda yaygın olarak kullanılan iki sentetik kauçuk bileşiğidir. Her iki malzeme de bileşim ve özelliklerinde benzerlikler paylaşsa da, belirli kullanım durumları için uygun hale getiren belirgin farklılıklar sergilerler.

Bu blog yazısında EPR ile EPDM arasındaki temel farklar ele alınacak, kimyasal yapıları, fiziksel özellikleri ve makine endüstrisindeki tipik uygulamalarına odaklanılacaktır.

EPR Nedir?

EPR veya Etilen Propilen Kauçuk, etilen ve propilen monomerlerinden oluşan sentetik bir kauçuk kopolimeridir. Bu çok yönlü kauçuk bileşiği suya, buhara ve birçok polar çözücüye karşı mükemmel direnç sunar. EPR, -50°C ile 150°C arasında bir çalışma sıcaklığı aralığıyla yüksek sıcaklıkları içeren uygulamalarda dikkate değer bir performans sergiler.

EPR'nin temel özelliklerinden biri, ozona, UV radyasyonuna ve hava koşullarına karşı olağanüstü direncidir. Bu, onu dış mekan uygulamaları ve bu elementlere maruz kalmanın yaygın olduğu ortamlar için ideal bir seçim haline getirir. Ek olarak, EPR asitlere, alkalilere ve bazı alkol türlerine karşı iyi direnç gösterir.

EPR, otomotiv, elektrik ve conta endüstrisi dahil olmak üzere çeşitli endüstrilerde yaygın olarak kullanılır. Direnç özellikleri ve sıcaklık aralığı, onu elektrik yalıtımı, contalar, contalar ve hortumlar gibi uygulamalar için uygun hale getirir.

EPDM Nedir?

EPDM veya Etilen Propilen Dien Monomer, EPR ile benzerlikler paylaşan başka bir sentetik kauçuk türüdür. Ancak EPDM, özellikler ve uygulamalar açısından onu EPR'den ayıran ek bir dien monomeri içerir.

EPDM kauçuk, ozona, UV radyasyonuna ve hava koşullarına karşı mükemmel direnç gösterir ve bu da onu dış mekan uygulamaları için uygun hale getirir. Ayrıca suya, buhara ve hafif asitlere karşı iyi direnç sunar. Ancak EPDM, EPR'ye kıyasla yağlara, petrol ürünlerine ve aromatik hidrokarbonlara karşı sınırlı dirence sahiptir.

EPDM'nin sıcaklık aralığı, -50°C ile 150°C arasında bir çalışma aralığı ile EPR'den biraz daha geniştir. Bu sıcaklık direnci, ozon ve hava koşullarına karşı mükemmel direnciyle birleştiğinde, EPDM'yi otomotiv endüstrisindeki hava sıyırma, hortumlar ve contalar gibi uygulamalar için popüler bir seçim haline getirir.

EPR ve EPDM Arasındaki Temel Fark

Kompozisyon

EPR, etilen-propilen kopolimeridir, EPDM ise yapısına ek olarak dien monomeri katılmıştır.

Esneklik

İşlevsel bir bakış açısından, hem EPR hem de EPDM geniş bir sıcaklık aralığında mükemmel esneklik sergiler. Ancak, EPDM benzersiz kimyasal yapısı nedeniyle daha düşük sıcaklıklarda esnekliğini daha iyi korur.

Sıcaklık aralığı

EPDM genellikle EPR'ye kıyasla daha geniş bir çalışma sıcaklığı aralığına sahiptir. EPDM tipik olarak -40°C ile 150°C arasındaki sıcaklıklara dayanabilir.

EPR, hala iyi sıcaklık direnci sunarken, tipik olarak -40°C ila 130°C arasında biraz daha dar bir çalışma aralığına sahiptir. Sürekli olarak yüksek sıcaklıklara veya buhara maruz kalmayı içeren uygulamalarda EPDM kadar iyi performans gösteremeyebilir.

Elektriksel Özellikler

EPR kauçuğu mükemmel elektriksel yalıtım özelliklerine sahip olduğundan, akım akışına karşı yüksek direnç gerektiren uygulamalar için uygun bir seçimdir.

Öte yandan, EPDM kauçuğu EPR'ye kıyasla nispeten daha düşük elektriksel yalıtım özelliklerine sahiptir. EPDM birçok uygulama için hala yeterli elektriksel direnç sağlasa da, olağanüstü elektriksel yalıtım birincil bir gereklilik olduğunda ideal seçim olmayabilir.

Kürleme İşlemi

EPR kauçuğu genellikle polimer zincirleri arasında güçlü, kararlı çapraz bağlar oluşturan peroksit bileşikleri kullanılarak kürlenir. Peroksit kürleme, EPR'nin mükemmel ısı direnci, kimyasal direnç ve mekanik özellikler elde etmesini sağlar. EPR için kullanılan peroksit kürleme formülü, üstün performans özelliklerine sahip bir kauçuk bileşiğiyle sonuçlanır.

Buna karşılık, EPDM kauçuk peroksit veya kükürt bazlı sistemler kullanılarak kürlenebilir. Kükürt ile kürlenen EPDM daha yaygındır ve genel olarak iyi özellikler sunarken, peroksit ile kürlenen EPDM gelişmiş ısı direnci ve daha iyi sıkıştırma seti direnci sunar.

Performans Özellikleri

EPR ve EPDM, onları birbirinden ayıran belirgin performans özellikleri sergiler. EPR kauçuğu, ısıya, buhara ve agresif kimyasallara karşı olağanüstü direnciyle bilinir. Geniş bir sıcaklık aralığında mekanik özelliklerini korur ve polar çözücülere, asitlere ve bazlara karşı mükemmel direnç sunar. EPR'nin kimyasal direnç profili, mineral yağlara, bitkisel yağlara ve alifatik hidrokarbonlara karşı direnci içerir.

Öte yandan EPDM kauçuk, hava koşullarına, ozona ve UV radyasyonuna karşı olağanüstü direnciyle tanınır. Açık hava uygulamalarında ve güneş ışığına ve atmosfer koşullarına maruz kalan ortamlarda mükemmel performans sağlar. EPDM ayrıca suya, buhara ve hafif kimyasallara karşı iyi direnç sunar. Ancak yağlara ve hidrokarbonlara karşı direnci EPR'ye kıyasla nispeten daha düşüktür.

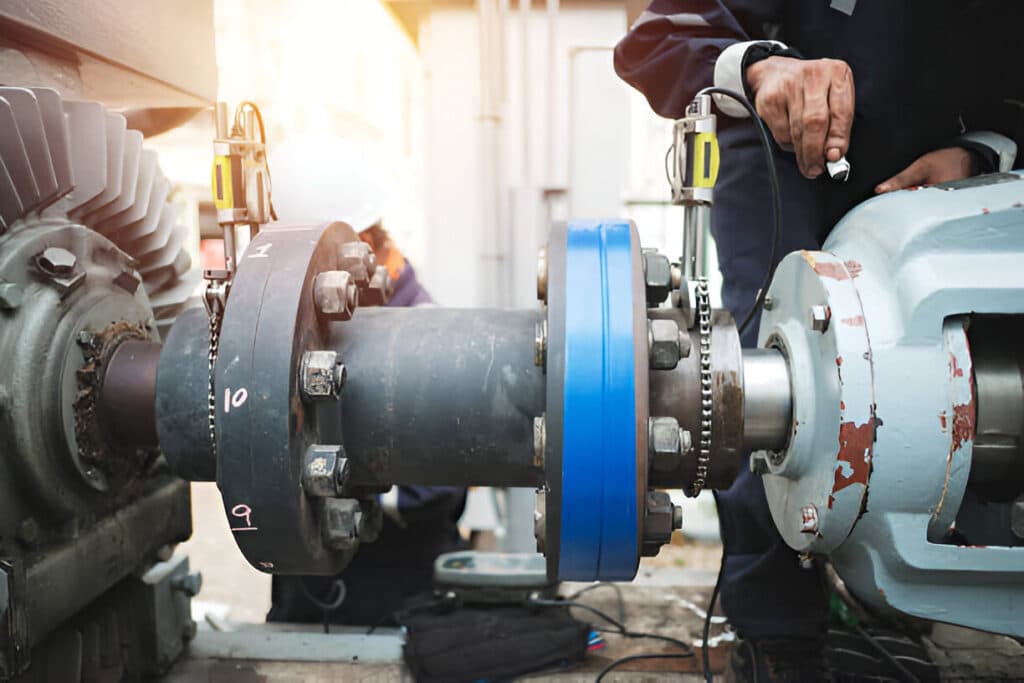

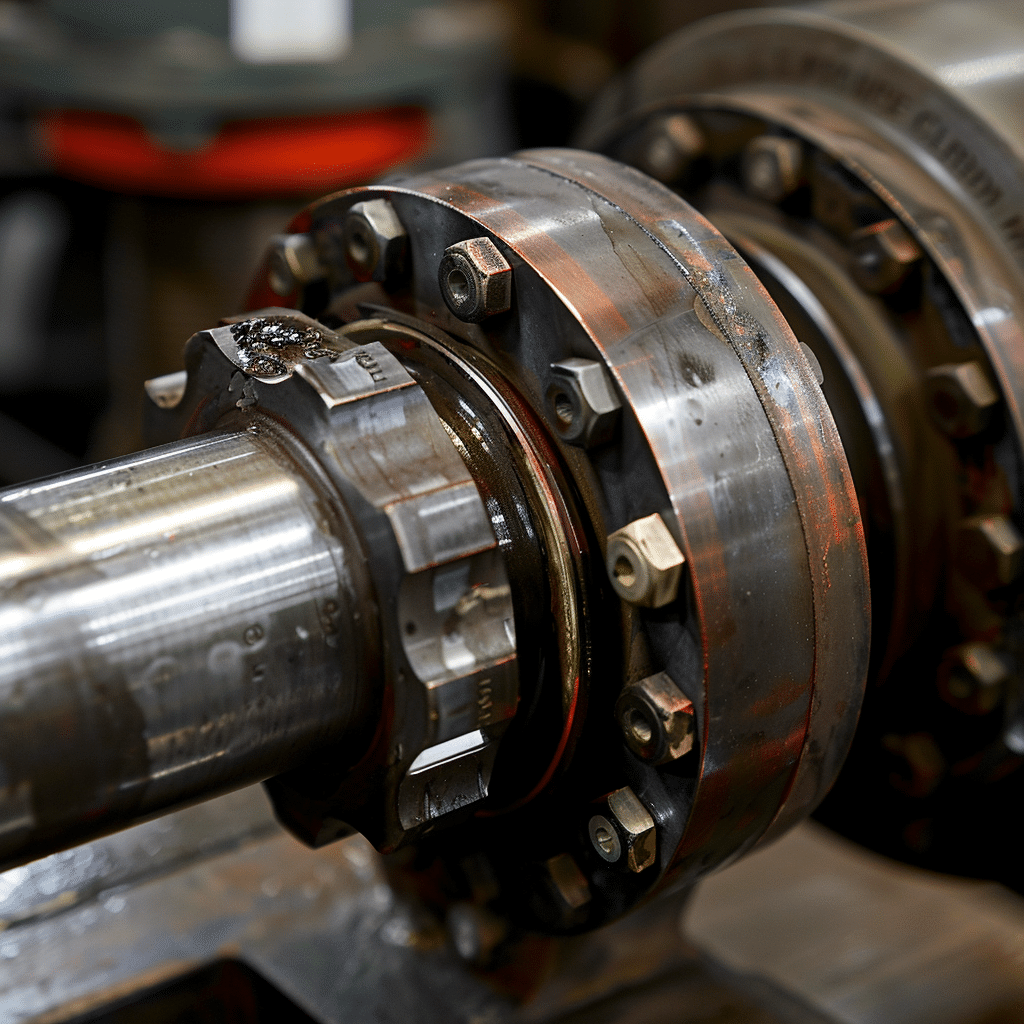

Uygulamalar

EPR kauçuğu, mükemmel elektriksel yalıtım özelliklerinin oldukça değerli olduğu elektrik ve elektronik endüstrisinde yaygın olarak kullanılır. Genellikle tel ve kablo yalıtımında, elektrik konnektörlerinde ve zorlu ortamlarda sızdırmazlık uygulamalarında kullanılır. EPR ayrıca radyasyona karşı direnci nedeniyle nükleer endüstride de kullanılır.

Olağanüstü hava koşullarına dayanıklılığı ve dayanıklılığı ile EPDM kauçuk, otomotiv ve inşaat uygulamalarında yaygın olarak kullanılır. Hava contaları, pencere ve kapı contaları, çatı membranları ve otomotiv hortumları için popüler bir seçimdir. EPDM'nin suya ve buhara karşı direnci, onu gıda ve içecek endüstrisindeki çeşitli sızdırmazlık uygulamaları için uygun hale getirir. Geniş sıcaklık aralığı ve iyi kimyasal direnci, onu endüstriyel ve üretim ortamlarında da uygulanabilir hale getirir.