Was ist der Zweck einer Pumpenkupplung und warum ist sie in mechanischen Systemen so wichtig?

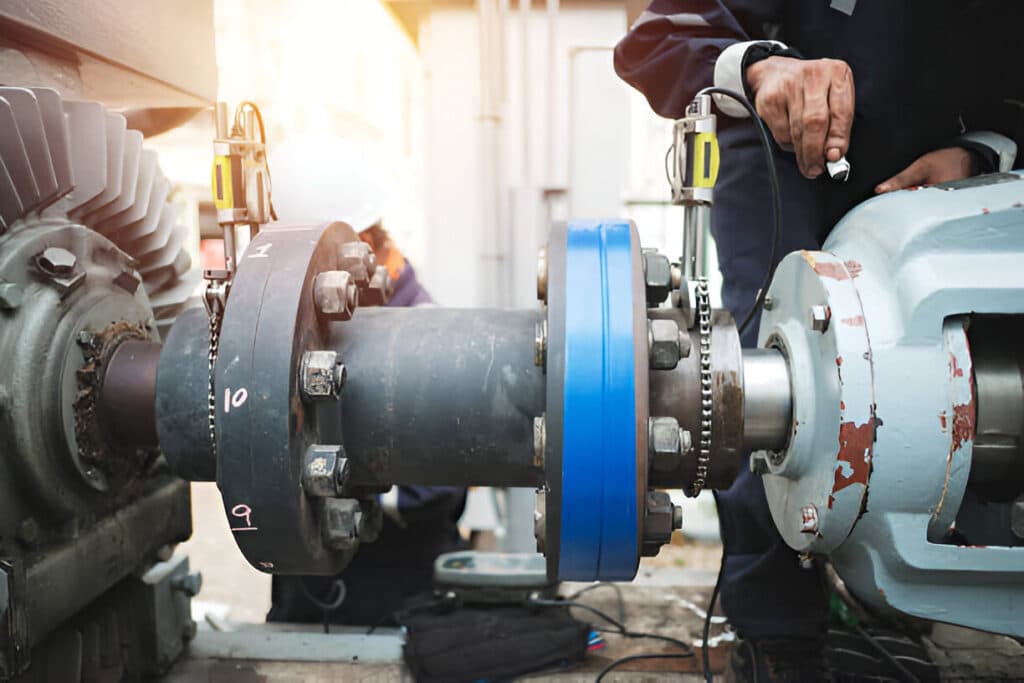

Eine Pumpenkupplung ist ein mechanisches Gerät, das die Welle einer Pumpe mit der Welle eines Motors verbindet und so die Kraftübertragung ermöglicht.

Die Auswahl der richtigen Kupplung ist entscheidend für optimale Pumpenleistung und Zuverlässigkeit. Bei der Auswahl des Kupplungstyps müssen Faktoren wie Drehmomentübertragung, Wellenausrichtung und Betriebsbedingungen berücksichtigt werden.

Starre Kupplungen

Starre Kupplungen sind eine Art Pumpenkupplung, die eine permanente oder halbpermanente Verbindung zwischen zwei Wellen herstellt. Sie sind so konzipiert, dass sie Drehmoment und Leistung übertragen und gleichzeitig eine präzise Ausrichtung zwischen den verbundenen Wellen gewährleisten. Starre Kupplungen bieten eine hohe Torsionssteifigkeit und eignen sich für Anwendungen mit minimaler Fehlausrichtung.

Zu den gängigen Typen starrer Kupplungen gehören Muffenkupplungen, Flanschkupplungen und Klemmkupplungen. Diese Kupplungen bestehen typischerweise aus Metallkomponenten, die eine mechanische Verbindung zwischen den Wellenenden herstellen. Starre Kupplungen lassen keine nennenswerte Winkel-, Radial- oder Axialfehlstellung zu.

Elastische Kupplungen

Elastomerkupplung

Elastomerkupplungen bestehen aus flexiblen Gummi- oder Elastomerelementen, die zwei Naben oder Flansche verbinden. Diese Elemente gleichen Fehlausrichtungen aus und dämpfen Vibrationen, sodass sie sich für Anwendungen mit Stoßbelastungen oder leichten Fehlausrichtungen zwischen Wellen eignen. Das Elastomermaterial lässt bei der Drehmomentübertragung zwischen den Pumpen- und Motorwellen eine gewisse Winkel- und Parallelfehlausrichtung zu.

Netzkopplung

Gitterkupplungen bestehen aus zwei geriffelten Naben, die durch ein Serpentinengitter aus flexibler Metalllegierung verbunden sind. Das Gitterelement passt in die Nuten der Naben und ermöglicht so einen Ausgleich von Winkel- und Parallelversatz. Gitterkupplungen bieten eine hohe Torsionssteifigkeit und können Stoßbelastungen aushalten, wodurch sie sich für Kraftübertragungsanwendungen in Pumpen und anderen Industriemaschinen eignen.

Scheibenkupplung

Scheibenkupplungen verwenden eine Reihe dünner, flexibler Metallscheiben, um zwei Wellennaben zu verbinden. Die Scheiben aus rostfreiem Stahl oder anderen langlebigen Materialien bieten Fehlausrichtungsfunktionen und ermöglichen axiale Bewegungen aufgrund der Wärmeausdehnung. Scheibenkupplungen bieten eine hohe Torsionssteifigkeit, geringe Rückstellkräfte und erfordern keine Schmierung, was sie zu einer wartungsarmen Option für die Verbindung von Pumpenwellen macht.

Zahnkupplung

Zahnkupplungen verfügen über Außenverzahnungen an den Naben, die mit Innenverzahnungen an einer Verbindungshülse ineinandergreifen. Die Verzahnungen ermöglichen Winkel- und Parallelversatz bei der Drehmomentübertragung zwischen Pumpen- und Motorwelle. Zahnkupplungen bieten eine hohe Drehmomentkapazität und Torsionssteifigkeit und eignen sich daher für Hochleistungsanwendungen zur Kraftübertragung. Sie müssen jedoch regelmäßig geschmiert werden und können während des Betriebs Geräusche erzeugen.

Magnetkupplungen

Magnetkupplungen bieten eine einzigartige Lösung zum Verbinden von Pumpenwellen ohne physischen Kontakt. Sie bestehen aus zwei Hauptkomponenten: der Antriebsmagnetbaugruppe und der angetriebenen Magnetbaugruppe. Der Antriebsmagnet ist mit der Motorwelle verbunden, während der angetriebene Magnet an der Pumpenwelle befestigt ist.

Magnetkräfte übertragen das Drehmoment zwischen den beiden Baugruppen und ermöglichen so eine Kraftübertragung ohne mechanische Verbindung. Dadurch entfallen Dichtungen, Schmierung und regelmäßige Wartung, die bei herkömmlichen Kupplungen erforderlich sind. Magnetkupplungen können ein gewisses Maß an Fehlausrichtung ausgleichen und verringern so das Risiko vorzeitigen Verschleißes und Ausfalls.

Faktoren zur Kupplungsauswahl

Drehmomentübertragung und Betriebsfaktoren

Kupplungen müssen das erforderliche Drehmoment übertragen und Betriebsfaktoren wie Stoßbelastungen und Vibrationen standhalten können. Die Drehmomentkapazität der Kupplung sollte den maximalen Drehmomentbedarf der Anwendung unter Berücksichtigung möglicher Überlastbedingungen übersteigen.

Toleranz der Wellenfehlstellung

Eine Fehlausrichtung zwischen den Pumpen- und Motorwellen ist aufgrund von Faktoren wie Fertigungstoleranzen, Installationsfehlern und Wärmeausdehnung unvermeidbar. Kupplungen sollten auf der Grundlage ihrer Fähigkeit ausgewählt werden, axiale, radiale und winklige Fehlausrichtungen auszugleichen, ohne die angeschlossenen Komponenten übermäßig zu belasten oder die Lebensdauer der Kupplung zu verkürzen.

Einfache Installation und Wartung

Das Kupplungsdesign sollte eine einfache Installation und Ausrichtung ermöglichen und so die Ausfallzeiten während der Ersteinrichtung und der anschließenden Wartung minimieren. Kupplungen, die nur minimal geschmiert werden müssen und längere Wartungsintervalle bieten, werden bevorzugt, da sie geringere Wartungskosten und eine höhere Zuverlässigkeit bieten.

Umweltfaktoren

Die Betriebsumgebung spielt bei der Auswahl der Kupplung eine entscheidende Rolle. Faktoren wie extreme Temperaturen, korrosive Bedingungen und Verunreinigungen müssen berücksichtigt werden. Kupplungen aus Materialien, die den spezifischen Umweltbelastungen standhalten, gewährleisten optimale Leistung und Langlebigkeit.

FAQs

Was sind Distanzpumpenkupplungen?

Distanzpumpenkupplungen werden verwendet, um zwei Wellen mit einem Zwischenraum zu verbinden. Sie ermöglichen eine einfache Installation und Entfernung der Pumpe, ohne den Motor oder andere Komponenten zu beeinträchtigen.

Welche Vorteile bietet der Einsatz flexibler Pumpenkupplungen?

Flexible Pumpenkupplungen können Fehlausrichtungen ausgleichen, die Übertragung von Vibrationen und Stößen verringern und die thermische Ausdehnung oder Kontraktion der Wellen kompensieren.

Wann sollten starre Pumpenkupplungen eingesetzt werden?

Starre Pumpenkupplungen sollten verwendet werden, wenn eine präzise Ausrichtung erforderlich ist und kein Bedarf an Fluchtungsfehlerausgleich oder Schwingungsdämpfung besteht.

Aus welchen Materialien bestehen Pumpenkupplungen typischerweise?

Pumpenkupplungen können je nach Anwendung und Umgebungsfaktoren aus verschiedenen Materialien hergestellt werden, darunter Edelstahl, Gusseisen, Aluminium und Elastomere.

Was ist der Unterschied zwischen einer Klauenkupplung und einer Spinnenkupplung?

Klauenkupplungen verwenden ineinander greifende Backen zum Verbinden der Wellen, während Spinnenkupplungen ein flexibles Elastomerelement (eine sogenannte Spinne) zum Übertragen des Drehmoments und Ausgleichen von Ausrichtungsfehlern verwenden.

Wie oft sollten Pumpenkupplungen überprüft und gewartet werden?

Pumpenkupplungen sollten regelmäßig auf Verschleiß, Beschädigungen oder Fehlausrichtung überprüft werden. Die Wartungshäufigkeit hängt von der Anwendung und den Betriebsbedingungen ab. Generell wird jedoch empfohlen, Kupplungen mindestens alle sechs Monate zu überprüfen.

Abschließend

Pumpenkupplungen sind wesentliche Komponenten in verschiedenen industriellen Anwendungen. Die Auswahl des geeigneten Kupplungstyps auf der Grundlage spezifischer Anforderungen gewährleistet optimale Leistung, Zuverlässigkeit und Effizienz.

Um mehr über Pumpenkupplungen zu erfahren und wie Sie die richtige für Ihre Anwendung auswählen, wenden Sie sich an einen vertrauenswürdigen Lieferanten oder Ingenieur.