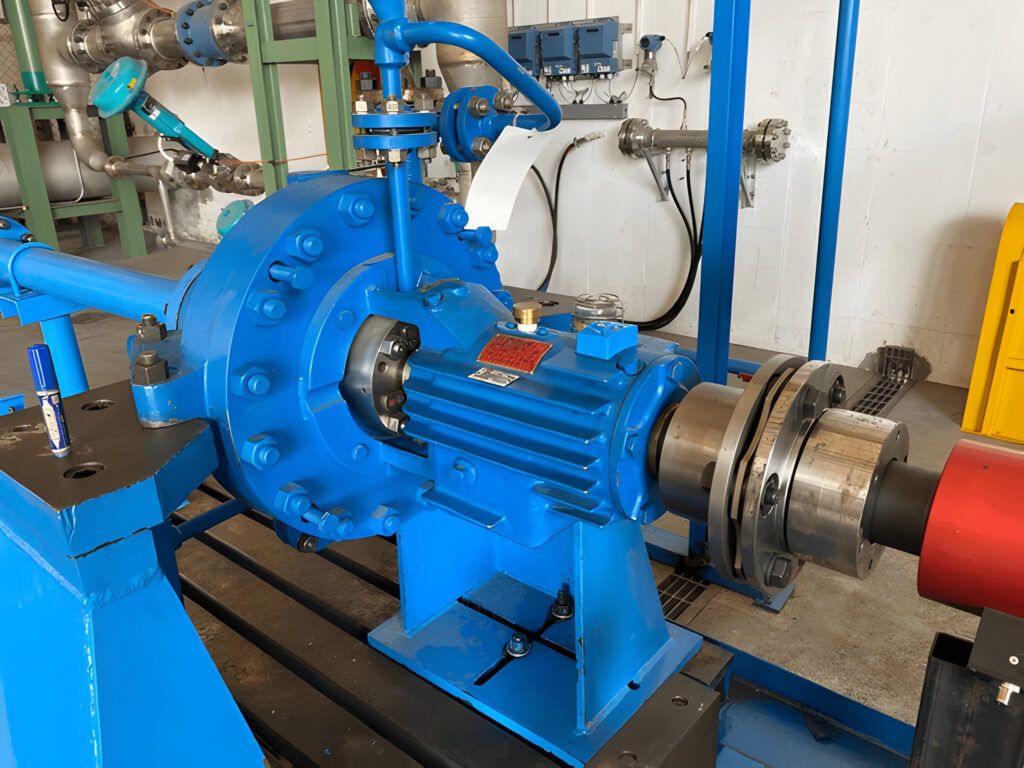

L'efficienza energetica nella selezione delle guarnizioni è fondamentale per ottimizzare i processi industriali e ridurre i costi operativi. Le considerazioni chiave includono il tipo di guarnizione (guarnizioni meccaniche o guarnizioni di compressione), le condizioni operative, i sistemi di supporto delle guarnizioni e le pratiche di manutenzione.

Valutando attentamente questi fattori e implementando strategie quali la scelta corretta della guarnizione, sistemi di supporto ottimizzati e manutenzione predittiva, le aziende possono migliorare significativamente l'efficienza energetica delle loro soluzioni di tenuta.

Tipi di guarnizioni e il loro impatto sull'efficienza energetica

Tenute Meccaniche

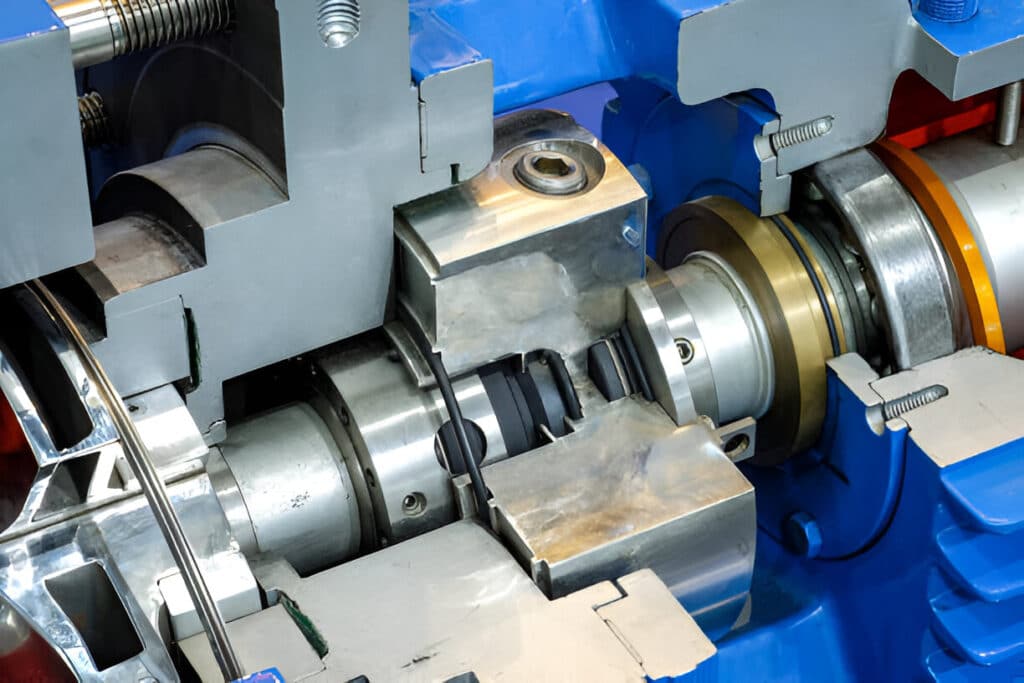

Tenute meccaniche sono costituiti da due facce progettate con precisione che ruotano l'una contro l'altra, creando una barriera per prevenire perdite di fluido. Queste guarnizioni offrono in genere un'efficienza energetica superiore grazie al loro design a basso attrito. L'attrito ridotto si traduce in un minor consumo di energia, poiché meno energia viene persa nella generazione di calore all'interfaccia della guarnizione. Avanzate tenute meccaniche può incorporare caratteristiche quali design bilanciati o materiali superficiali specializzati per ridurre ulteriormente l'attrito e migliorare l'efficienza energetica.

Imballaggio a compressione

La guarnizione a compressione si basa su materiali comprimibili avvolti attorno a un albero per creare una tenuta. Sebbene generalmente meno costosa delle tenute meccaniche, la guarnizione a compressione spesso comporta un consumo energetico maggiore. L'attrito maggiore tra la guarnizione e l'albero rotante comporta una maggiore perdita di potenza e generazione di calore. Questa inefficienza energetica è particolarmente pronunciata nelle applicazioni ad alta velocità o quando la guarnizione è eccessivamente serrata per evitare perdite.

Fattori che influenzano l'efficienza energetica della guarnizione

Condizioni operative

Temperatura, pressione, velocità e mezzo influiscono notevolmente sull'efficienza energetica della tenuta.

Le alte temperature aumentano l'attrito e l'usura, riducendo la durata della guarnizione e l'efficienza energetica. Gli intervalli di temperatura ottimali variano in base al materiale della guarnizione, con i fluoroelastomeri che in genere gestiscono fino a 200 °C e i perfluoroelastomeri che raggiungono i 300 °C.

La pressione influisce sulla deformazione della tenuta e sulla forza di contatto. Pressioni più elevate richiedono tenute più robuste, aumentando potenzialmente l'attrito. Ad esempio, le tenute meccaniche funzionano in modo efficiente fino a 70 MPa, mentre la guarnizione di compressione è adatta a pressioni inferiori a 35 MPa.

La velocità dell'albero influenza la generazione di calore e la lubrificazione. Velocità più elevate richiedono materiali e design avanzati per mantenere l'efficienza. Le moderne tenute meccaniche possono gestire velocità fino a 50 m/s, mentre la guarnizione di compressione è limitata a 10 m/s.

Le proprietà dei media, come la viscosità e l'abrasività, incidono sulle prestazioni della tenuta. I fluidi viscosi aumentano il consumo di energia, mentre i media abrasivi accelerano l'usura. Ad esempio, Guarnizioni in PTFE resistono alla maggior parte delle sostanze chimiche ma potrebbero non essere adatti ad applicazioni ad alte temperature.

Sistemi di supporto delle guarnizioni

I piani di lavaggio API, sviluppati dall'American Petroleum Institute (API), sono progettati per ottimizzare le prestazioni della tenuta e ridurre il consumo energetico.

I principali piani di API flush che hanno un impatto sull'efficienza energetica includono:

- Piano 11: Utilizza la ricircolazione del fluido di processo per raffreddare e lubrificare le superfici di tenuta. Questo piano è efficiente dal punto di vista energetico per fluidi puliti e freddi, ma potrebbe richiedere energia aggiuntiva per applicazioni calde o sporche.

- Piano 23: Utilizza una camicia di raffreddamento attorno al camera di tenutaÈ efficace per applicazioni ad alta temperatura, ma richiede sistemi di raffreddamento esterni, aumentando potenzialmente il consumo di energia.

- Piano 32: Inietta fluido pulito da una fonte esterna per migliorare la lubrificazione e il raffreddamento. Mentre aumenta la durata della guarnizione, può aumentare il consumo energetico complessivo del sistema.

- Piano 53A/B/C:Queste disposizioni a doppia tenuta utilizzano fluido barriera sistemi. Offrono un controllo della contaminazione eccellente ma richiedono energia di pompaggio aggiuntiva per la circolazione del fluido.

- Piano 54: Utilizza un sistema di tenuta a gas pressurizzato esterno. È altamente efficiente per applicazioni specifiche ma richiede gas compresso, con un impatto sull'uso complessivo di energia.

Installazione e manutenzione della guarnizione

Un'installazione non corretta può portare a guasti prematuri della guarnizione, aumento dell'attrito e perdite di energia. Per massimizzare l'efficienza, seguire le linee guida del produttore e le best practice del settore durante l'installazione.

Implementare un programma di manutenzione proattivo, che includa ispezioni periodiche, controlli di lubrificazione e sostituzione di componenti usurati. Questo approccio aiuta a prevenire guasti imprevisti e a mantenere prestazioni di tenuta ottimali.

Monitorare regolarmente i sistemi di lavaggio delle guarnizioni per assicurarsi che funzionino alle portate e alle pressioni progettate. Velocità di lavaggio non idonee possono causare un raffreddamento inadeguato, un aumento dell'attrito e un consumo energetico più elevato. Adattare i piani di lavaggio secondo necessità per mantenere un'efficienza ottimale.

Strategie per migliorare l'efficienza energetica delle guarnizioni

Processo di selezione del sigillo

Analisi delle condizioni operative specifiche, tra cui temperatura, pressione, velocità e media. Questi fattori hanno un impatto diretto sulle prestazioni della tenuta e sul consumo energetico.

Considerare il tipo di tenuta più adatto all'applicazione. Le tenute meccaniche spesso offrono un'efficienza energetica superiore rispetto alle guarnizioni di compressione per apparecchiature rotanti. Per applicazioni statiche, guarnizioni o O-ring potrebbero essere più appropriati.

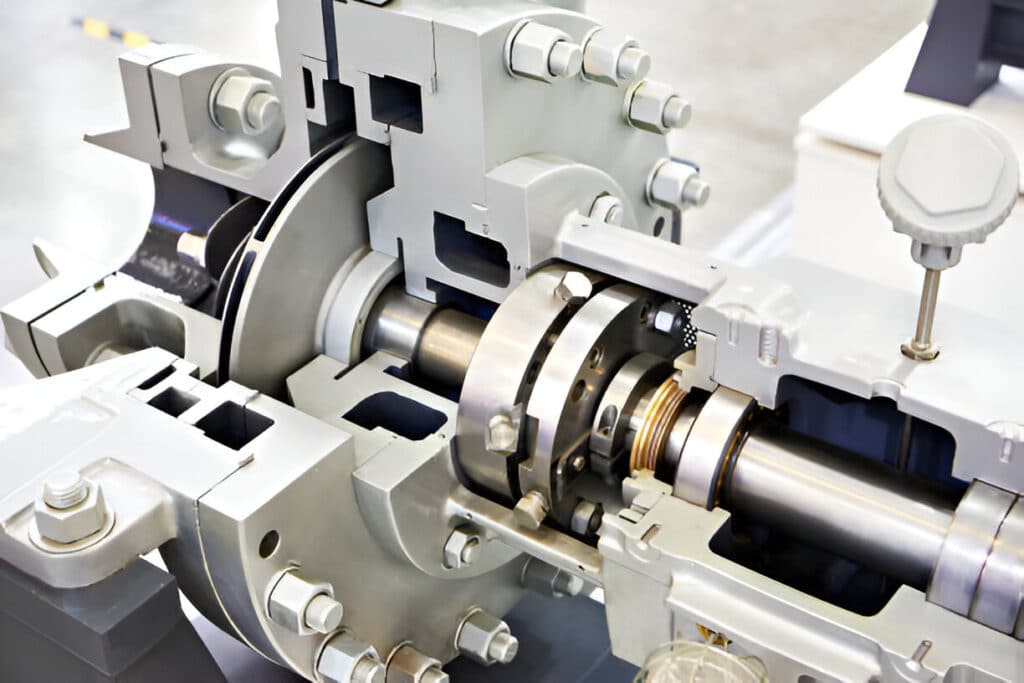

Valutare il faccia di sigillo materiali con attenzione. Materiali avanzati come il carburo di silicio o il carburo di tungsteno possono ridurre l'attrito e l'usura, portando a una migliore efficienza energetica e a una maggiore durata della guarnizione. Bilanciare la durezza del materiale con le proprietà tribologiche per ridurre al minimo la generazione di calore e la perdita di energia.

Valutare la progettazione della tenuta, concentrandosi sulle caratteristiche che migliorano l'efficienza energetica. Guarnizioni divise, ad esempio, può semplificare l'installazione e la manutenzione, riducendo i tempi di fermo e i costi energetici associati. I design bilanciati delle guarnizioni aiutano a ridurre al minimo il carico sulla faccia della guarnizione, riducendo l'attrito e il consumo energetico.

Ottimizzazione dei sistemi di supporto delle guarnizioni

API piani a filo, parte integrante di questi sistemi, possono essere ottimizzati per ridurre il consumo energetico e migliorare le prestazioni complessive.

- Implementazione di un sistema a termosifone (Piano API 23) può eliminare la necessità di pompe, riducendo il consumo di energia.

- Per applicazioni ad alta temperatura, utilizzando uno scambiatore di calore raffreddato ad acqua (Piano API 21) è in grado di gestire in modo efficiente le temperature della camera di tenuta, riducendo al minimo lo stress termico e la perdita di energia.

- Utilizzando valvole di controllo della pressione nelle configurazioni API Plan 53A o 53B è possibile mantenere una pressione ottimale del fluido barriera, riducendo inutili spese energetiche.

- Per le guarnizioni doppie, implementazione di un sistema di fluido barriera a bassa pressione (Piano API 52) può ridurre significativamente il consumo energetico rispetto alle alternative ad alta pressione.

- Implementazione di piani di lavaggio controllati dall'orifizio (Piano API 11 o 31) può ridurre la portata richiesta, riducendo al minimo il consumo energetico della pompa.

- Nelle applicazioni con fluidi di processo sporchi, l'impiego di separatori a ciclone (API Plan 41) può migliorare la pulizia dei fluidi senza ulteriore apporto energetico.

- Sistemi avanzati di monitoraggio e controllo, come quelli utilizzati in Piano API 54, può regolare dinamicamente la velocità di circolazione del fluido barriera in base alle condizioni operative in tempo reale.

Manutenzione predittiva e monitoraggio

Le tecnologie avanzate dei sensori e l'analisi dei dati consentono il monitoraggio in tempo reale delle prestazioni della guarnizione, consentendo una manutenzione proattiva e l'ottimizzazione dei consumi energetici.

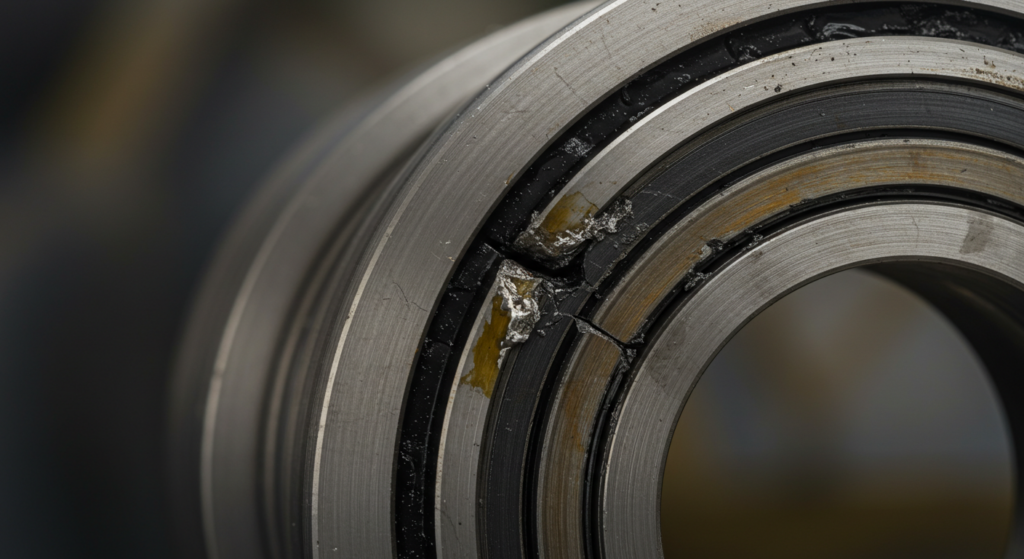

- L'analisi delle vibrazioni rileva precocemente i segnali di usura o di disallineamento delle guarnizioni, prevenendo le perdite di energia dovute all'aumento dell'attrito.

- La termografia individua i punti caldi nei sistemi di tenuta, indicando potenziali inefficienze energetiche o guasti imminenti.

- Il monitoraggio delle emissioni acustiche rileva le perdite nelle guarnizioni prima che diventino significative, preservando l'efficienza del sistema e prevenendo la perdita di prodotto.

- Il monitoraggio della pressione e del flusso garantisce velocità di lavaggio delle guarnizioni ottimali, riducendo al minimo il consumo energetico non necessario nei sistemi di supporto.

Materiali di tenuta avanzati

I fluoropolimeri, come il politetrafluoroetilene (PTFE), offrono un'eccellente resistenza chimica e proprietà di basso attrito. Questi materiali sono ideali per guarnizioni in ambienti aggressivi, riducendo la perdita di energia dovuta all'attrito e prolungando la durata della guarnizione.

I perfluoroelastomeri (FFKM) offrono una resistenza chimica e termica superiore. Mantengono le loro proprietà di tenuta in condizioni estreme, assicurando un'efficienza energetica costante in un'ampia gamma di parametri operativi.

I compositi carbonio-grafite presentano una conduttività termica eccezionale e proprietà autolubrificanti. Questi materiali sono particolarmente efficaci nelle applicazioni a secco, riducendo la necessità di lubrificazione esterna e minimizzando il consumo di energia.

I rivestimenti in carbonio tipo diamante (DLC) applicati alle superfici di tenuta riducono drasticamente l'attrito e l'usura. Questa tecnologia è particolarmente utile nelle applicazioni ad alta velocità, dove le perdite di energia dovute all'attrito sono più pronunciate.

Vantaggi delle soluzioni di sigillatura a risparmio energetico

Riduzione del consumo energetico e dei costi operativi

Riducendo al minimo l'attrito e la generazione di calore, queste guarnizioni diminuiscono la potenza richiesta per azionare pompe, compressori e altre apparecchiature rotanti. Questa riduzione nell'uso di energia si traduce direttamente in bollette elettriche più basse e minori spese operative.

Maggiore affidabilità delle apparecchiature e riduzione dei tempi di fermo

Queste guarnizioni subiscono meno usura e degradazione grazie al design e ai materiali ottimizzati, il che si traduce in una maggiore durata utile. Di conseguenza, gli intervalli di manutenzione sono prolungati e i guasti imprevisti sono ridotti al minimo, con conseguente aumento dei tempi di attività e della produttività.

Impatto ambientale ridotto al minimo grazie alla riduzione delle emissioni e delle perdite

Mantenendo una tenuta più efficace tra le parti mobili, queste soluzioni impediscono la fuoriuscita di sostanze nocive nell'ambiente. Questa riduzione di emissioni e perdite non solo è conforme alle severe normative ambientali, ma promuove anche gli obiettivi di sostenibilità aziendale.

Maggiore efficienza e sostenibilità complessiva dell'impianto

Queste guarnizioni contribuiscono all'ottimizzazione di interi sistemi, migliorando le prestazioni delle apparecchiature e dei processi connessi. L'effetto cumulativo di questi miglioramenti porta a un funzionamento più sostenibile, riducendo il consumo di risorse e la generazione di rifiuti nell'intera struttura.