Kế hoạch xả phốt cơ khí là gì

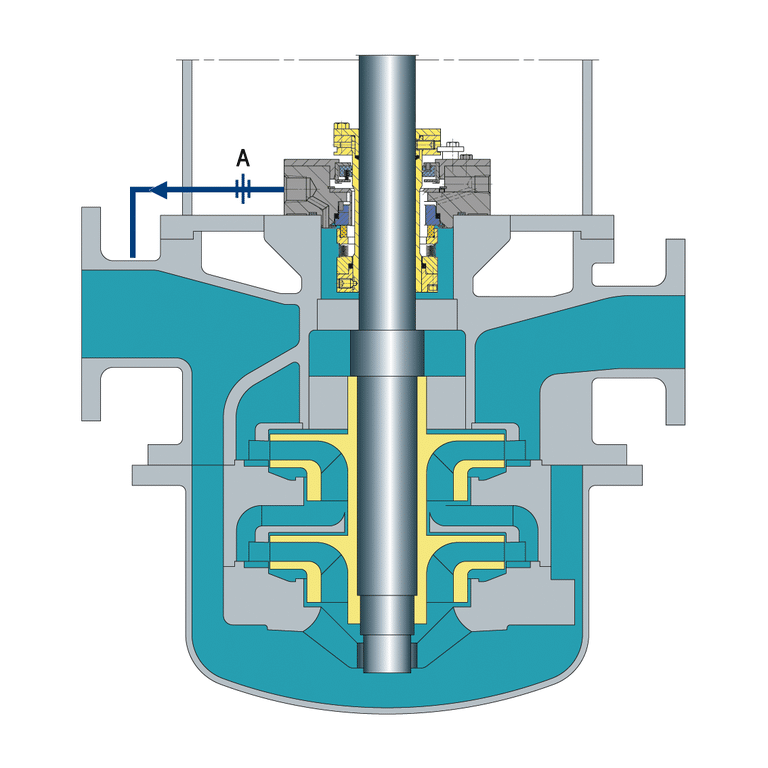

Sơ đồ súc rửa cụm làm kín cơ khí là hệ thống được thiết kế để đưa chất lỏng sạch, tương thích vào buồng làm kín của cụm làm kín cơ khí. Mục đích của hệ thống này là đảm bảo hiệu suất và tuổi thọ cụm làm kín tối ưu bằng cách duy trì môi trường sạch sẽ và ổn định trong buồng làm kín.

Kế hoạch xả phốt cơ khí thường được sử dụng trong các ứng dụng bơm trong đó chất lỏng xử lý không thích hợp để tiếp xúc trực tiếp với các mặt phốt do các yếu tố như hạt mài mòn, nhiệt độ cao hoặc không tương thích với vật liệu phốt.

Kế hoạch xả phốt cơ khí hoạt động như thế nào

Trong một điển hình con dấu cơ khí Kế hoạch xả, một chất lỏng xả sạch được đưa vào khoang đệm thông qua một loạt các ống, van và phụ kiện. Chất lỏng xả thường được cung cấp từ một nguồn bên ngoài, chẳng hạn như một bể chứa chất lỏng sạch hoặc nguồn cung cấp nước của nhà máy. Chất lỏng xả đi vào khoang đệm thông qua một cổng vào xả và thoát ra qua một cổng ra xả, tạo ra một dòng chất lỏng sạch liên tục trên các mặt đệm.

Tốc độ dòng chảy và áp suất của chất lỏng xả được điều chỉnh cẩn thận để duy trì các điều kiện tối ưu trong buồng làm kín. Lỗ điều khiển dòng chảy hoặc van tiết lưu thường được sử dụng để điều chỉnh tốc độ dòng chảy, trong khi van điều khiển áp suất duy trì áp suất mong muốn trong buồng làm kín. Trong một số trường hợp, bộ trao đổi nhiệt có thể được tích hợp vào hệ thống xả để điều chỉnh nhiệt độ của chất lỏng xả.

Mục đích của phốt cơ khí là gì

Mục đích chính của kế hoạch xả nước là kiểm soát môi trường xung quanh các vòng đệm bằng cách điều chỉnh các yếu tố như nhiệt độ, áp suất và chất gây ô nhiễm.

Một kế hoạch xả phớt được thiết kế tốt sẽ giúp:

- Loại bỏ nhiệt sinh ra do ma sát giữa các mặt bịt kín

- Bôi trơn các mặt bịt và giảm thiểu mài mòn

- Ngăn chặn sự tích tụ chất rắn hoặc kết tủa trong buồng làm kín

- Duy trì môi trường chất lỏng ổn định cho vật liệu bịt kín

Các yếu tố dẫn đến việc xả phớt thường xuyên

Nồng độ cao của các hạt hoặc vật liệu mài mòn

Một trong những yếu tố chính có thể dẫn đến việc xả cụm làm kín thường xuyên là sự hiện diện của nồng độ cao các hạt hoặc vật liệu mài mòn trong chất lỏng xử lý. Những chất gây ô nhiễm này có thể xâm nhập vào buồng làm kín và gây ra sự mài mòn nhanh chóng của các bề mặt làm kín, dẫn đến tăng rò rỉ và hỏng hóc làm kín sớm.

Các nguồn hạt và vật liệu mài mòn phổ biến bao gồm:

- Chất rắn lơ lửng trong chất lỏng quá trình

- Sản phẩm ăn mòn từ đường ống và thiết bị

- Sự kết tinh của chất rắn hòa tan do thay đổi nhiệt độ hoặc áp suất

- Xói mòn do xâm thực các bộ phận của máy bơm

Áp suất chất lỏng xả, tốc độ dòng chảy hoặc nhiệt độ không chính xác

Áp suất chất lỏng xả không đủ có thể cho phép chất lỏng xử lý đi vào buồng làm kín, dẫn đến nhiễm bẩn và hư hỏng các bề mặt làm kín. Mặt khác, áp suất chất lỏng xả quá mức có thể gây rò rỉ quá mức hoặc thậm chí làm hỏng các bộ phận bịt kín. Áp suất chất lỏng xả lý tưởng phải được duy trì ở mức cao hơn một chút so với áp suất buồng làm kín để ngăn chặn sự xâm nhập của chất lỏng trong quá trình đồng thời giảm thiểu mức tiêu thụ chất lỏng xả.

Tốc độ dòng chất lỏng xả không đủ có thể dẫn đến tản nhiệt kém và tích tụ chất gây ô nhiễm trong buồng làm kín. Điều này có thể dẫn đến sự mài mòn gia tăng của các mặt bịt kín và hỏng hóc sớm. Ngược lại, tốc độ dòng chất lỏng xả quá mức có thể gây ra sự nhiễu loạn và ăn mòn các bộ phận bịt kín.

Nhiệt độ chất lỏng xả không thích hợp cũng có thể có tác động bất lợi đến hiệu suất bịt kín. Nếu nhiệt độ chất lỏng xả quá thấp, nó có thể gây ra sự ngưng tụ hơi của quá trình trong buồng làm kín, dẫn đến nhiễm bẩn và ăn mòn. Nếu nhiệt độ chất lỏng xả quá cao, nó có thể gây ra biến dạng nhiệt của các bộ phận bịt kín hoặc tăng tốc độ xuống cấp của vật liệu bịt kín. Nhiệt độ chất lỏng xả lý tưởng phải được duy trì trong phạm vi chấp nhận được do nhà sản xuất phốt chỉ định, thường là trong khoảng 50-150°F (10-65°C).

Trục lệch hoặc rung quá mức

Trục không thẳng hàng và quá mức rung động là các vấn đề cơ học có thể gây ra việc xả phớt thường xuyên bằng cách gây ra ứng suất và mài mòn trên các thành phần phớt. Khi thiết bị quay không được căn chỉnh hoặc cân bằng đúng cách, nó có thể tạo ra tải không đều và tiếp xúc giữa các mặt phớt, dẫn đến mòn và rò rỉ nhanh hơn.

Câu hỏi thường gặp

Sự khác biệt giữa làm nguội và xả phốt cơ khí là gì

MỘT làm nguội phớt cơ khí và xả phớt cơ khí đều là phương pháp đưa chất lỏng sạch vào khoang đệm, nhưng chúng phục vụ các mục đích khác nhau và có cấu hình riêng biệt.

Làm nguội phớt cơ khí được thiết kế để tạo ra hơi rào cản giữa khí quyển và chất lỏng của quá trình. Trong hệ thống dập tắt, một chất lỏng sạch (thường là khí như nitơ hoặc hơi nước) được đưa vào khoang đệm ở phía khí quyển của mặt đệm. Điều này tạo ra áp suất dương bên trong khoang đệm, ngăn chặn sự xâm nhập của các chất gây ô nhiễm trong khí quyển và giảm thiểu sự thoát ra của hơi chất lỏng quy trình.

Chức năng xả phốt cơ khí được thiết kế để cung cấp dòng chất lỏng sạch, tương thích liên tục qua các mặt phốt. Chất lỏng xả được đưa vào buồng làm kín ở phía xử lý của các bề mặt làm kín và thoát ra ở phía khí quyển, tạo ra quá trình làm sạch liên tục buồng làm kín. Mục đích chính của hệ thống xả là duy trì môi trường sạch sẽ và ổn định bên trong buồng làm kín, ngăn ngừa sự tích tụ các chất gây ô nhiễm và nhiệt có thể dẫn đến hư hỏng cụm làm kín.

Áp suất xả phốt cơ khí là bao nhiêu

Nói chung, áp suất xả phải được duy trì ở mức cao hơn một chút so với áp suất buồng làm kín. Áp suất xả thông thường là 10-15 psi (0,7-1,0 bar) cao hơn áp suất buồng làm kín.

Cần bao nhiêu nước để xả phốt cơ khí

Một phạm vi điển hình cho xả phớt cơ khí lưu lượng là 0,5-2,0 gpm (1,9-7,6 lpm) trên một inch đường kính trục phớt. Ví dụ, phớt có đường kính trục 2 inch (50 mm) sẽ yêu cầu lưu lượng xả là 1-4 gpm (3,8-15,1 lpm).