Was ist der Hauptzweck einer Gleitringdichtung

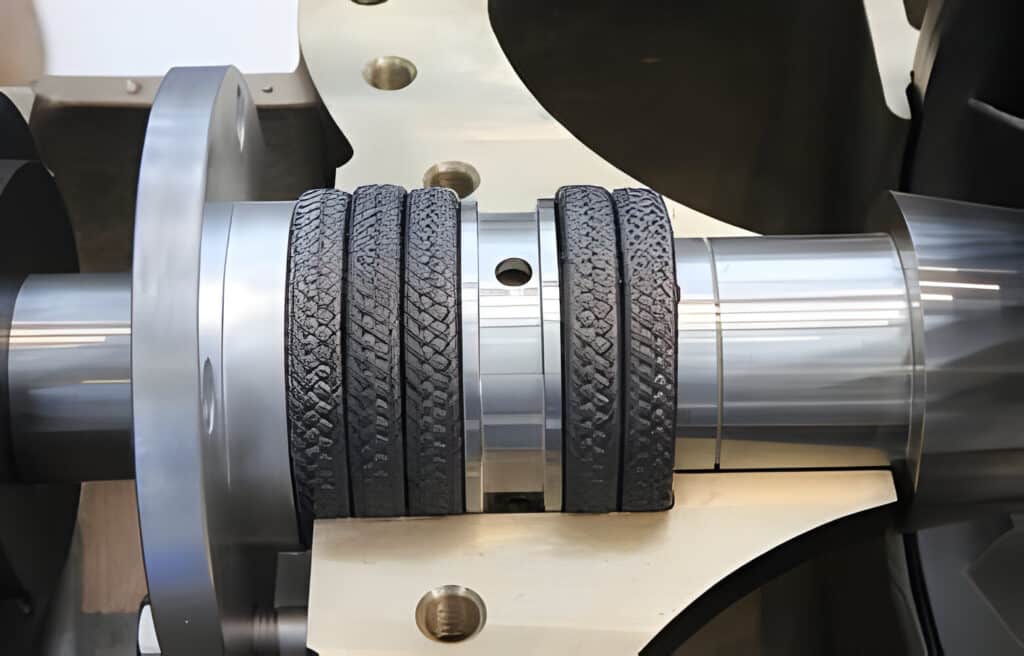

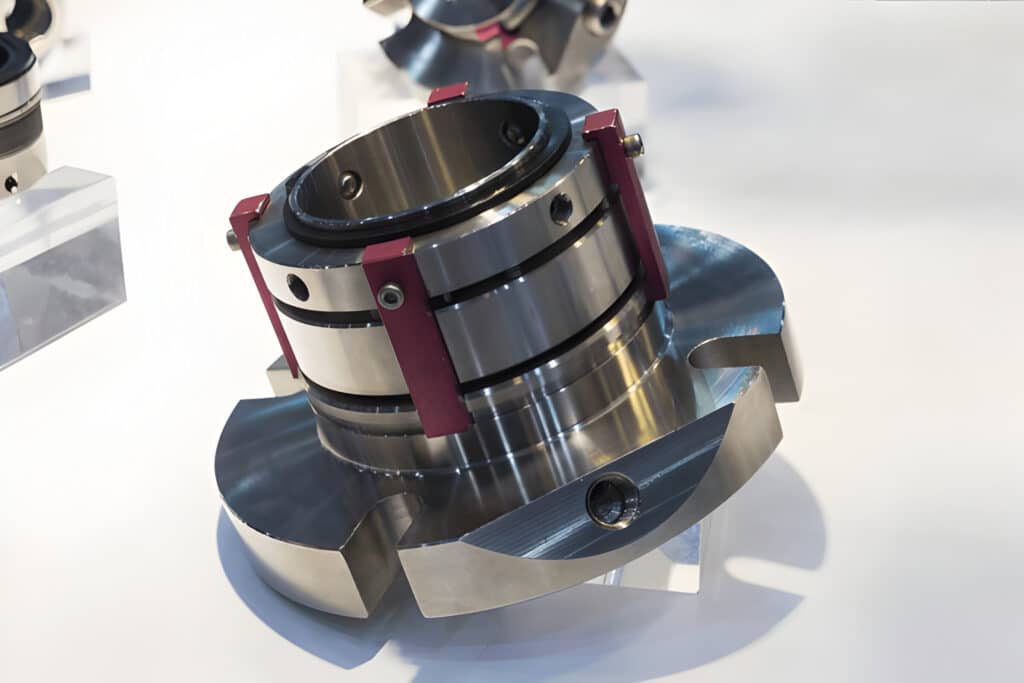

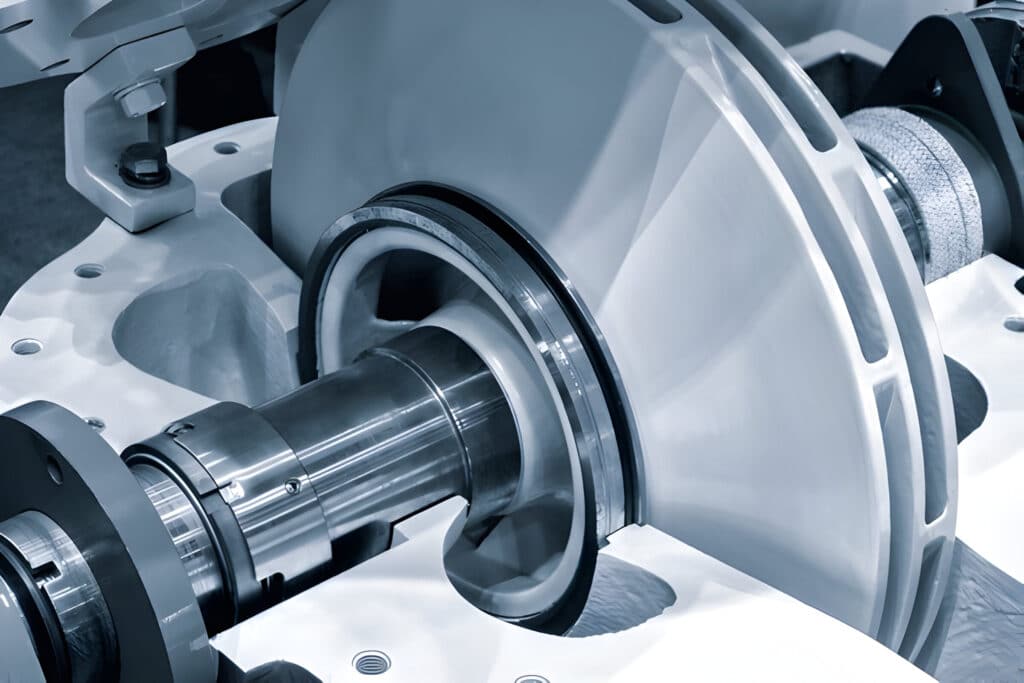

Die Hauptfunktion einer Gleitringdichtung besteht darin, das Austreten von Prozessflüssigkeiten aus Geräten zu verhindern und gleichzeitig den Durchgang der rotierenden Welle durch das stationäre Gehäuse zu ermöglichen. Dies wird durch eine dichte Abdichtung zwischen den rotierenden und stationären Komponenten der Dichtung erreicht, die normalerweise aus langlebigen, verschleißfesten Materialien wie Siliziumkarbid, Wolframkarbid oder Edelstahl bestehen.

Gleitringdichtungen sind dafür ausgelegt, einer Reihe von Betriebsbedingungen standzuhalten, darunter hohem Druck, hohen Temperaturen und korrosiven Umgebungen, weshalb sie für zahlreiche Branchen und Anwendungen geeignet sind.

Vorteile von Gleitringdichtungen

- Reduzierte Leckage: Gleitringdichtungen sorgen für eine dichte Abdichtung zwischen der rotierenden Welle und dem stationären Gehäuse und minimieren so das Flüssigkeitsleck im Vergleich zu herkömmlichen Stopfbuchsen.

- Geringere Wartungskosten: Die Anschaffungskosten von Gleitringdichtungen können zwar höher sein als bei anderen Dichtungsmethoden, sie erfordern jedoch weniger häufige Wartung und haben eine längere Lebensdauer.

- Vielseitigkeit: Gleitringdichtungen eignen sich für eine Vielzahl von Branchen und Anwendungen, darunter Chemieanlagen, Lebensmittelverarbeitung, Pharmazeutika und Wasseranwendungen. Sie können mit verschiedenen Prozessflüssigkeiten, Drücken und Temperaturen umgehen.

- Verbesserte Effizienz: Durch ihre zuverlässige Abdichtung tragen Gleitringdichtungen zur optimalen Leistung von Pumpen und anderen rotierenden Geräten bei. Dies führt zu einer höheren Effizienz und einem geringeren Energieverbrauch.

- Verbesserte Sicherheit: Gleitringdichtungen helfen, Leckagen und Verschüttungen zu verhindern und verringern so Sicherheitsrisiken am Arbeitsplatz. Sie sind besonders wichtig bei Anwendungen mit gefährlichen oder ätzenden Flüssigkeiten.

- Kompaktes Design: Gleitringdichtungen benötigen im Vergleich zu anderen Dichtungsmethoden nur minimalen Platz und eignen sich daher für Anwendungen mit begrenztem Platz, wie z. B. Getriebegehäuse oder kleine Pumpengehäuse.

- Einhaltung von Industriestandards: Modern Gleitringdichtung Die Designs erfüllen strenge Branchenanforderungen und gewährleisten die Kompatibilität mit einer Vielzahl von Anwendungen sowie die Einhaltung von Sicherheitsstandards.

- Reduzierte Umweltbelastung: Durch die Minimierung von Leckagen und Abfall tragen Gleitringdichtungen zu einem saubereren und umweltfreundlicheren Herstellungsprozess bei.

- Höhere Anlagenzuverlässigkeit: Die zuverlässige Dichtungsleistung von Gleitringdichtungen trägt dazu bei, die Lebensdauer von Pumpen und anderen rotierenden Geräten zu verlängern und die Häufigkeit von Geräteausfällen und ungeplanten Ausfallzeiten zu verringern.

- Anpassungsoptionen: Gleitringdichtungen können individuell an spezielle Anwendungsanforderungen angepasst werden, beispielsweise bei hohem Druck oder extremen Temperaturen.

Nachteile von Gleitringdichtungen

- Höhere Anschaffungskosten: Im Vergleich zu herkömmlichen Stopfbuchsen sind die Anschaffungskosten von Gleitringdichtungen aufgrund ihrer komplexeren Konstruktion und der Anforderungen an die Präzisionsfertigung im Allgemeinen höher.

- Kompatibilitätsprobleme: Einige Gleitringdichtungskonstruktionen sind möglicherweise nicht mit bestimmten Prozessflüssigkeiten oder Betriebsbedingungen kompatibel, wie z. B. stark abrasiven oder korrosiven Umgebungen, was möglicherweise zu einem vorzeitigen Dichtungsausfall führen kann.

- Geringer Platzbedarf: Gleitringdichtungen benötigen im Pumpengehäuse typischerweise mehr Platz als Stopfbuchspackungen, was bei Anwendungen mit begrenztem Platz eine Herausforderung darstellen kann.

- Potenzial für katastrophales Versagen: Im Falle eines Ausfall der Gleitringdichtung, können die Folgen schwerwiegender sein als bei herkömmlichen Stopfbuchspackungen und potenziell zu erheblichen Flüssigkeitslecks und Sicherheitsrisiken führen.

- Abhängig von der richtigen Dichtungskammer Umfeld: Der zuverlässige Betrieb von Gleitringdichtungen hängt in hohem Maße von der Aufrechterhaltung der richtigen Dichtungskammerumgebung ab, einschließlich geeigneter Spülflüssigkeits-, Druck- und Temperaturbedingungen.

- Sekundäre Wartungskosten: Während Gleitringdichtungen erfordern im Allgemeinen weniger häufige Wartung als StopfbuchsenWenn eine Wartung erforderlich ist, können die damit verbundenen Kosten höher sein, da Spezialwerkzeuge und Fachwissen erforderlich sind.

- Nicht für alle Anwendungen geeignet: Manche Pumpen, z. B. solche, die stark abrasive Schlämme fördern oder bei extrem hohen Temperaturen betrieben werden, sind möglicherweise nicht für Gleitringdichtungen geeignet und erfordern alternative Dichtungslösungen.